Изобретение относится к неорганической химии, в частности к способам получения фтористого водорода.

Целью изобретения является повышение степени извлечения фтора из концентрата и снижение содержания пылевидной фракции в твердом остатке.

Механизм образования равномерного грансостава твердого остатка связан с тем, что подача воды на поверхность реакционной массы не нарушает естественного хода процесса разложения, так как мгновенного изменения концентрации серной кислоты во всем объеме реакционной массы и вокруг частиц CaF4 не происходит, а изменяет пластичность пастообразного материала в зоне контакта его с футеровкой при вращении печи, что благоприятно сказывается на процессе равномерной обмазки реакционной смесью поверхности футеровки печи. Это обеспечивает идентичность тепловоздействия на единицу объема реакционной массы по периметру печи, а следовательно, равномерность протекания реакции в массе по периметру обмазки. В результате снижается неравномерность напряжения в ней при переходе (в результате хим.реакции) пастообразной массы в сухой остаток и, тем самым, неравномерность величины гранул материала, образующихся при растрескивании обмазки.

Введение воды в серную кислоту на стадии смешения ее с флюоритовым концентратом нежелательно из-за возрастающей коррозионной активности

сд

-U

со со

3154991

водных растворов серной кислоты (в отличие от 92% HgSO) на аппараты ч смешения и подачи в печь реакционной смеси. Кроме того, разбавление серной кислоты на стадии предварительного смешения приводит к снижению константы скорости кинетического разложения фторида кальция в начальный период. Введение воды в смеси с сер- 10 ной кислотой в печь значительно снижает концентрацию кислоты, что делает невозможным процесс разложения флюоритового концентрата.

П р и м е р. В горячую головку 15 вращающейся прямоточной печи с внутренним обогревом подают реакционные компоненты (CaFu и .) после предварительного смешения в шнеке-смесителе при температуре окружающей ере- JQ ды, т.е. смесь подают в печь в жидко- текучем виде при температуре окружающей среды. Расход флюоритового концентрата 9,0 т/ч, расход 92%-ной серной кислоты - J,6 м3/ч, время смеше- 25 ния 10 с. Одновременно с подачей реакционной смеси в печь шнеком-смесителем с расходом 0,44 м3/ч (соотношение по массе с реакционной смесью составляет 0,019:1) подают воду стру- ,0 ей через трубу, установленную в окно подачи сырья и топлива, на поверхность жидкотекучей массы на расстоянии 0,4-0,5 м от деки горячей головки. Температура реакционной массы в зоне, прилегающей к загрузочной го- ловке, не превышает 393 К. В результате гранулометрический состав твердого остатка получают следующий: +20 мм - 1,2%; +10 мм -10,34%; +5 мм- 58,29%;+2,5мм. - 27,37%; +1,25 мм - 2,0%; +0,63 мм - 0,5%; -0,63 - 0,3%. Степень содержания фтора составляет 94,8%. Содержание в твердом остатке CaFz - 2,51%, ,}. - 5,5%. Выделив- Д5 шийся фтористый водород улавливается абсорбционной установкой. Нейтрализацию твердого остатка осуществляют пульпой молотого известняка.

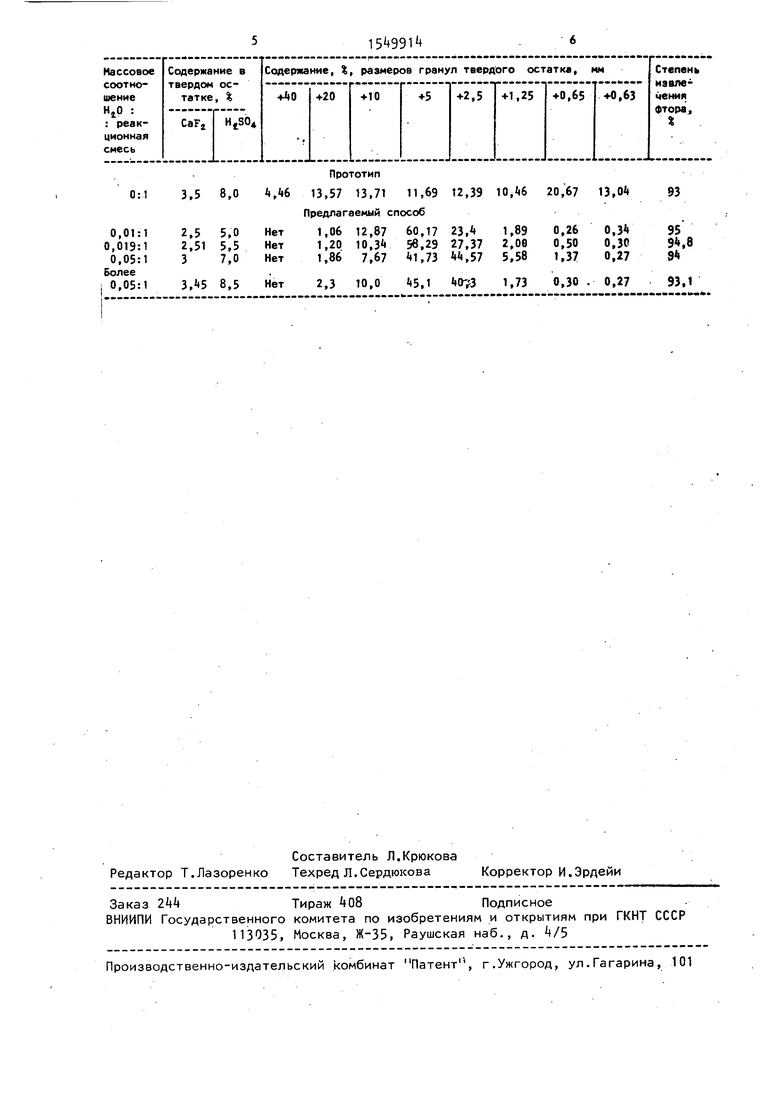

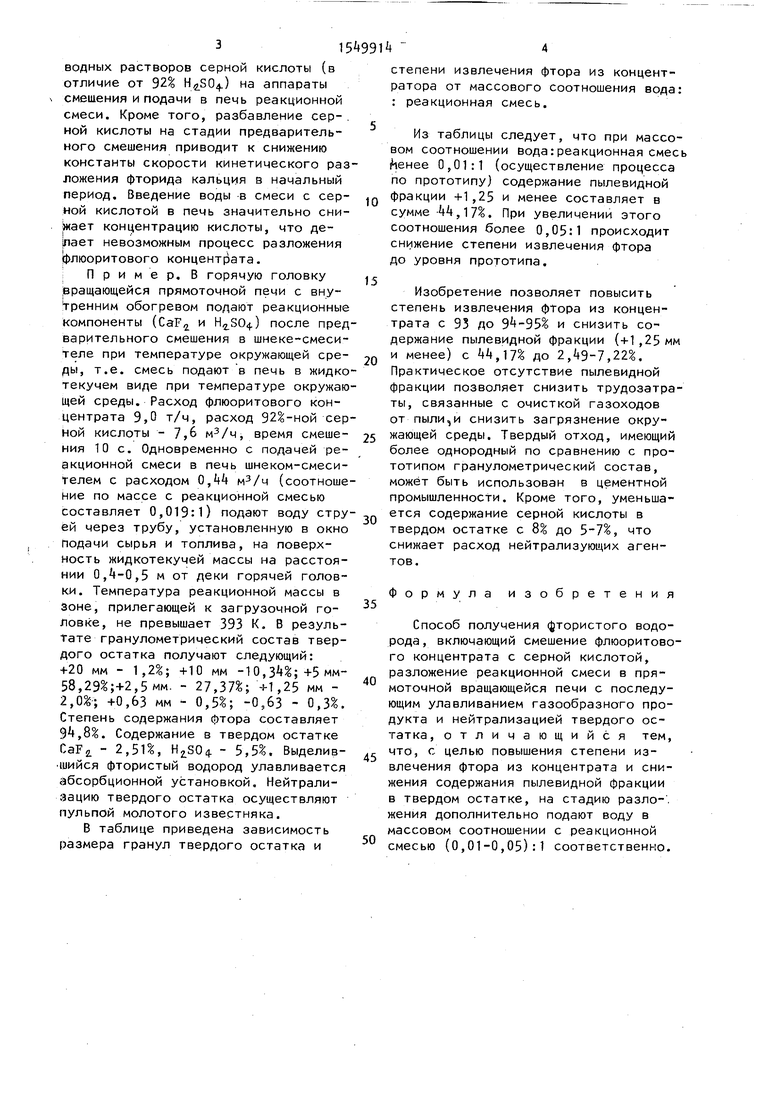

В таблице приведена зависимость размера гранул твердого остатка и

40

0

5 Q 5 0 5

0

степени извлечения фтора из концентратора от массового соотношения вода: : реакционная смесь.

Из таблицы следует, что при массовом соотношении вода:реакционная смесь Менее 0,01:1 (осуществление процесса по прототипу) содержание пылевидной фракции +1,25 и менее составляет в сумме 44,17%. При увеличении этого соотношения более 0,05:1 происходит снижение степени извлечения фтора до уровня прототипа.

Изобретение позволяет повысить степень извлечения фтора из концентрата с 93 до 94-95% и снизить содержание пылевидной фракции (+1,25 мм и менее) с 44,17% до 2,49-7,22%. Практическое отсутствие пылевидной фракции позволяет снизить трудозатраты, связанные с очисткой газоходов от пыли,и снизить загрязнение окружающей среды. Твердый отход, имеющий более однородный по сравнению с прототипом гранулометрический состав, может быть использован в цементной промышленности. Кроме того, уменьшается содержание серной кислоты в твердом остатке с 8% до 5-7%, что снижает расход нейтрализующих агентов.

Формула изобретения

Способ получения фтористого водорода , включающий смешение флюоритового концентрата с серной кислотой, разложение реакционной смеси в прямоточной вращающейся печи с последующим улавливанием газообразного продукта и нейтрализацией твердого остатка, отличающийся тем, что, с целью повышения степени извлечения фтора из концентрата и снижения содержания пылевидной фракции в твердом остатке, на стадию разложения дополнительно подают воду в массовом соотношении с реакционной смесью (0,01-0,05): соответственно.

3,5 8,0 Мб

Прототип

13,57 13,71 11,69 Предлагаемый способ

12,39 10,46 20,67 13,01

93

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| Способ получения фтористого водорода и сульфата кальция | 1987 |

|

SU1613426A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА ИЗ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2013 |

|

RU2534792C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2008 |

|

RU2350562C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324644C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2547060C1 |

Изобретение относится к неорганической химии, в частности к способам получения фтористого водорода. После предварительного смешения плавиковый шпат и серную кислоту подают во вращающуюся прямоточную печь с внутренним обогревом. Одновременно с подачей реакционной смеси в печь подают воду в массовом соотношении с реакционной смесью (0,01-0,05):1 соответственно. Выделившийся фтористый водород улавливают в абсорбционной установке. Твердый остаток нейтрализуют пульпой молотого известняка. Изобретение позволяет повысить степень извлечения фтора из концентрата с 93 до 94-95% и снизить содержание пылевидной фракции (+1,25 мм и менее) с 44,17 до 2,49-7,22%. 1 табл.

| Гузь С.Ю | |||

| и Барановская Р.Г | |||

| Производство криолита, фтористого алюминия и фтористого натрия | |||

| М.: Металлургия, 1964, с.50-74. |

Авторы

Даты

1990-03-15—Публикация

1986-11-27—Подача