Пример. Дробленую сильвинито- вую руду, содержащую 21,2% хлористого калия и 5,7% нерастворимого остатка, крупностью (-5)(+0) мм рассеивают на сите по классу 1 мм. Фракцию крупнее 1 мм подвергают предварительному обогащению.

Для этого ее расслаивают в легкоиспаряющейся тяжелой жидкости с плотностью 2,13 г/см3.

Выделенные сухие отвальные хвосты предварительного обогащения смешивают с отсеянной от руды фракцией - 1 мм.

Полученную смесь, содержащую 17,6% хлористого калия, подвергают галурги- ческой переработке. Для этого ее обрабатывают при горячим маточные

,щелоком (насыщенный по хлористому нат- 20 вальными хвостами предварительного

рию водный раствор разделяемых солей) . При этом выщелачивается хлористый лий, а хлористый натрий и нерастворимые в воде примеси остаются в осадке. Образовавшуюся суспензию осветляют и направляют освободившийся от твердой фазы раствор на вакуум-кристаллизацию хлористого калия. При понижении над ним давления раствор вскипает, вызывая таким образом собственное адиабатическое охлаждение. В результате хлористый калий выкристаллизовывается в твердую фазу. Отходящий от вакуум-кристаллизации соковый пар конденсируют смешением с охлаждающим агентом - водой. Выделившиеся кристаллы хлористого калия отделяют от жидкой фазы, обезвоживают и сушат, получая часть готовой продукции, а осветленный маточный щелок вновь нагревают и возвращают на стадию выщелачивания хлористого калия из смеси отвальных хвостов предварительного обогащения с мелкой фракцией руды. Вторую часть готовой продукции получают из чернового концентрата предварительного обогащения загруб- леной фракции исходной сильвинитовой руды выщелачиванием из него хлористого натрия аммиачным раствором. Для этого сухой продукт (-5)-(1) мм предварительного обогащения сильвинитовой руды, содержащий 73,86% хлористого калия, обрабатывают при температуре - 25 С выщелачивающим раствором, содержащим 55% аммиака. Оставшийся в осадке хлористый калий сгущают, обезвоживают и сушат, получая таким образом готовый продукт в круп25

30

35

обогащения загрубленой ее фракции. По окончании зарядки конденсатора кипятильник отключают от него и упа ривают оставшийся в нем раствор. Об разовавшийся в результате упарки на сыщенный рассол освобождают фильтра цией от выпавшего в осадок хлористо го натрия, разбавляют водой и вновь насыщают аммиаком. Для этого в него погружают барботер, посредством исп рителя с вентилем сообщенный с конденсатором, заряженным сжиженным аммиаком. Дросселируя сжиженный ам миак в вентиле, осуществляют адиаба тическое расширение с последующей его газификацией в испарителе. Обр зующийся при этом искусственный холод отводят водой, направляемой на смешение с соковым паром,отходящим от вакуум-кристаллизации хлористого калия в галургической части получения готовой продукции.

После насыщения выщелачивающего хлористый натрий раствора аммиаком дг последний вновь направляют на обработку им продукта предварительного обогащения загрубленой фракции исходной руды.

Направление в галургический переде смеси с содержанием хлорида калия мене 16,5% влечет за собой невозможность до тижения высокого извлечения хлористог калия из такого сырья при получении высококачественного продукта (содер жащего 98% KCl) из-за наступления в этом случае расстройства водного баланса цикла, что видно из результатов расчета материального баланса при различных содержаниях хлористог

40

50

55

некристаллическом виде. Содержание в нем хлористого калия составляет 97,53%.

В совокупности с концентратом, полученным галургическим путем, суммарный выход готовой продукции составит 20,, при этом извлечение полезного компонента из руды равняется 95,68%.

Осветленный от хлористого калия аммиачный раствор направляют на регенерацию. Она осуществляется при его нагревании в герметичном кипятильнике. Отходящий от него аммиачный пар выводят в конденсатор,охлаждаемый 1 маточным щелоком, поступающим затем на выщелачивание хлористого калия из смеси отсеянной от руды мелочи с от0 вальными хвостами предварительного

5

0

5

обогащения загрубленой ее фракции. По окончании зарядки конденсатора кипятильник отключают от него и упаривают оставшийся в нем раствор. Образовавшийся в результате упарки насыщенный рассол освобождают фильтрацией от выпавшего в осадок хлористого натрия, разбавляют водой и вновь насыщают аммиаком. Для этого в него погружают барботер, посредством испарителя с вентилем сообщенный с конденсатором, заряженным сжиженным аммиаком. Дросселируя сжиженный аммиак в вентиле, осуществляют адиабатическое расширение с последующей его газификацией в испарителе. Образующийся при этом искусственный холод отводят водой, направляемой на смешение с соковым паром,отходящим от вакуум-кристаллизации хлористого калия в галургической части получения готовой продукции.

После насыщения выщелачивающего хлористый натрий раствора аммиаком г последний вновь направляют на обработку им продукта предварительного обогащения загрубленой фракции исходной руды.

Направление в галургический передел смеси с содержанием хлорида калия менее 16,5% влечет за собой невозможность достижения высокого извлечения хлористого калия из такого сырья при получении высококачественного продукта (содержащего 98% KCl) из-за наступления в этом случае расстройства водного баланса цикла, что видно из результатов расчета материального баланса при различных содержаниях хлористого

0

0

5

калия в питании галургической части способа.

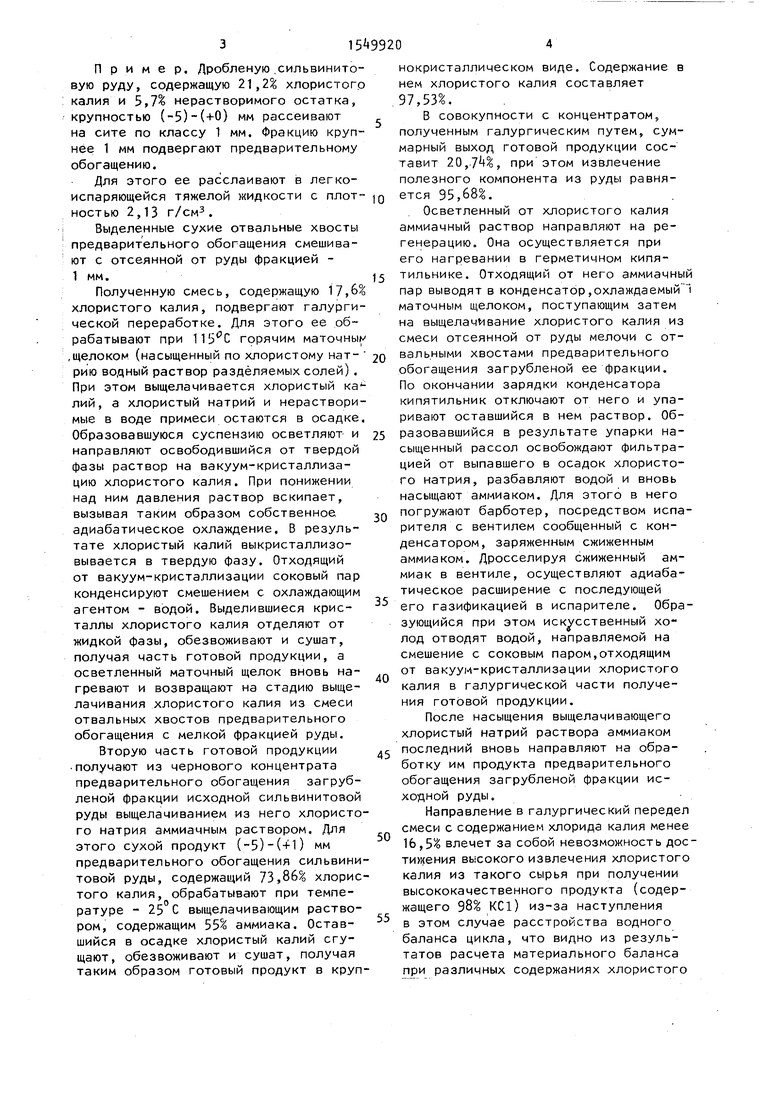

Данные, подтверждающие необходимость выбранного параметра, представ лены в табл. 1.

Из приведенных в табл. 1 данных следует, что переработка калийсодер- жащих продуктов галургическим путем на концентрат с содержанием 98% КС1 возможна лишь в том случае, если в питании такой системы содержится не менее 16,5% хлорида калия. В противном случае расход воды на промывку продуктов обогащения превысит ее количество, которое допустимо ввести в цикл.

Для выявления оптимального для получения высококачественного продукта технологического режима выщелачивания параллельно были поставлены опыты по получению этой части готовой продукции выщелачиванием хлорида натрия из чернового концентрата предварительного гравитационного обогащения загрубленых фракций исходной сильвинитовой руды, содержащего 73,86% КС1, в широком диапазоне температур и концентраций аммиака в выщелачивающем растворе.

Результаты экспериментов сведены в табл. 2.

Как видно из таблицы, наиболее благоприятным для ведения процесса выщелачивания является интервал -25 -30°С при концентрации аммиака в выщелачивающем растворе, равной 45-55%

Таким образом, осуществление указанной последовательности операций в сочетании с оговоренным технологическим режимом обеспечивает повышени извлечения полезного компонента из руды до 95,7% при достижении содержания хлористого калия в концентрате равном 97%. Формула изобретения

1. Способ переработки сильвинито- вых руд, включающий дробление, предварительное обогащение измельченного

материала с образованием чернового концентрата и отвальных хвостов с последующим галургическим переделом последних путем выщелачивания хлористого калия маточным щелоком и вакуум- кристаллизации выщелоченного хлористого калия, адиабатическим охлаждением насыщенного им щелока с конденсацией отсасываемого сокового пара смешением последнего с охлаждающим агентом, возвратом осветленного от кристаллов хлористого калия маточного щелока в голову галургического пере5 дела, обезвоживанием кристаллизата и егб- сушкой, отличающийся тем, что, с целью повышения извлечения хлористого калия из руды при одновременном достижении высокого ка0 чества концентрата, предварительному обогащению подвергают фракцию крупнее 1 мм, отвальные хвосты предварительно смешивают с фракцией менее 1 мм с образованием смеси, содержащей не

5 менее 16,5 мас.% хлористого калия, а черновой концентрат предварительного обогащения обрабатывают выщелачивающим аммиачным раствором с после - дующим гидромеханическим разделением

о полученной суспензии на влажный концентрат и осветленный аммиачный раствор, сушкой концентрата и регенера- аммиака из оставшегося осветлен- выщелачивающего аммиачного раст5

0

циеи ного вора.

2.Способ поп.1,отличаю- щ и и с я тем, что выщелачивающий аммиачный раствор содержит аммиака выше 40 мас.% и обработку ведут при температуре ниже О С.

3.Способ по пп.1 и 2, отличающийся тем, что регенерацию аммиака ведут отгонкой из осветленного, аммиачного раствора с после

5 дующей конденсацией аммиака путем его охлаждения маточным щелоком с последующим адиабатическим расширением сжиженного аммиака и его газификацией теплообменом с охлаждающим агентом и поглощением его аммиачным выщелачивающим раствором.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ И ХЛОРИСТОГО НАТРИЯ | 2006 |

|

RU2307790C1 |

| Способ переработки калийсодержащей руды на хлористый калий | 1985 |

|

SU1346578A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИСТОГО КАЛИЯ С НИЗКИМ СОДЕРЖАНИЕМ ПЫЛЕВЫХ ФРАКЦИЙ | 2004 |

|

RU2271252C1 |

Изобретение относится к технологии обогащения ископаемых калийных солей и способствует повышению извлечения хлористого калия из руды при одновременном достижении высокого качества концентрата. Согласно изобретению хлорид калия получают из сильвинитовых руд одновременно в галургическом и аммиачном циклах. Исходную руду дробят, классифицируют и подвергают предварительному обогащению измельченный материал с образованием черного концентрата и отвальных хвостов. После предварительного обогащения исходного сырья из обогащенного по хлориду калия продукта выщелачивают хлорид натрия аммонизированным раствором, содержащим 45-55% аммиака, при температуре (-25) - (-30)°С, а отгоняемый из осветленного раствора аммиак конденсируют, адиабатически расширяют и газифицируют отбором тепла от маточного щелока, находящегося в галургическом цикле переработки смеси отвальных хвостов предварительного обогащения исходного сырья с отсеянной от руды мелочью (менее 1 мм), содержание хлорида калия в которой не менее 16,5%. Предложенный способ обеспечивает повышение извлечения полезного компонента из руды до 95,7% при достижении содержания хлористого калия в концентрате, равном 97%. 2 з.п. ф-лы, 2 табл.

| Способ переработки сильвинитовых руд | 1975 |

|

SU659190A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-03-15—Публикация

1987-01-22—Подача