Изобретение относится к технологии полимеров и касается произведет- ва полиуретановых материалов для низа обуви, в частности к способу переработки отходов производства микроячеистых полиуретановых подошв.

Цель изобретения - повышение производительности процесса при использовании реактора того же типа.

В качестве отходов производства подошв ИСПОЛЬЗУЮТ микропористые полиуретаны (МПУ), полученные на основе сложных полиэфиров«

Переработку отходов МПУ в продукт пригодный для повторного использования, проводят в реакторе (емкость 0,18 м) с обогреваемой рубашкой, снабженном мешалкой (якорного типа 75 об/мич), обратным холодильником для исключения потерь 1,4-бутандио- ла и соединения реактора с атмосферой, плотно закрываемым загрузочным люком и терморегулятором.

Предлагаемый способ переработки отходов МПУ позволяет получить продукт, имеющий следующие показатели:

Содержание ОН-групп,% 6,2-7,5

Вязкость при 60 С,

мПа-с500-1000

ч

L

СП

4ь

СО СО

,а

Кислотное число

не более, мг КОН/г0,2

Стабилен при хранении.

Содержание ОН-групп во вторичном продукте зависит от массового COOT ношения отходов МПУ и 1,4-бутандиола. Учитывая реальное содержание гидрок- сильных групп (6,2-7,5%) в полиоль- ном компоненте, используемом «а практике для получения подошв из МПУ, соотношение отходы МПУ : 1,4-бутандиол исполъз пот 1 00:1 8-25, что и обеспечивает 6,2-7,5% ОН-групп во вторичном продукте

Как в известном способе, так и в предлагаемом переработку отходов МПУ во вторичный продукт проводят в реакторе емкостью 0,18 м при соотношении компонентов - отходы МПУ: 1,4- бутандиол :диазобицикло р ,2 2j октан, равном 100:20:0,5.

В реактор загружают 30,75 кг раствора диазобицикло - 12 ,2 JoK- тана в 1,4-бутандиоле, (0,75:30) и включают обогрев и мешалку. Затем в отдельную емкость взвешивают 150 кг отходов МПУ, которые добавляют в реактор отдельными порциями. Массу каждой порции рассчитывают по Формуле

m I т0- К(1 + К)

-

где i - порядковый номер каждой

порции отходов т | - масса каждой пооции МПУ;

m - масса раствора диазобицикло 2,2 ,2 3октана в 1,4- бутандиоле (здесь 30,75 кг) К 0,426 получен эмпирически (определяют отношение твердых- отходов МПУ и жидкой фазы в реакторе. Если К 0,426, то останавливают мешалку и прогрев смеси происходит очень медленно, а если ,426, получается очень много погщий и время растворения отходов МПУ продлевается.

т, 30,75-0,426 13,1 кг; т2 30,75-0,426-(1+0,426)

18,6 кг; т, 30,75-0,426 -(1+0,426)

26,6-кг; т4 30,75-0,426 -(1+0,426)

- 37,8 кг;

т5 30,75-0,426 -(1+0,426) 53,9 кг.

Затем в реактор добавляют первую посцию-измельченных ( мм) отходов

МПУ в количестве 13,1 кг„ Загрузка

5 отходов МПУ и раствора занимают 10 мин. В течение 40 мин реактор вместе с загруженными продуктами прогревают .до 145-150°С, где происходит превращение отходов МПУ в жид10 кую фазу. Тогда в реактор в течение 10 мин добавляют вторую порцию иэ- мельченных отходов МПУ в количестве . 18,6 кг. Температуру в реакторе в течение 30 мин доводят снова до 14515 150°С.

Аналогичным образом переводят в жидкое состояние количество отходов МПУ, загружая их в реактор последующими порциями в количестве 26,6,

20 37,8 и 53,9 кг.

mi+m4 + m3+m4 + m5- 150кг.

Если при пересчете остается оста- 25 ток отходов МПУ, он добавляется в виде последующей порции.

Загрузка каждой порции отходов занимает 10 мин, прогрев реактора до 145-150 С - 30 мин о Четвертая и пя- 30 тая порции отходов МПУ могут быть как в измельченном виде, так и в виде бракованных подошв, облоя и т0д„

После загрузки порции отходов МПУ реактор прогревают до 185-195°С, что

35

занимает 30 мин, затем в течение

240 мин проводят термокаталитический гликолиз и получают вторичный полиоль- ный продукт о В течение 180 мин происходит его остывание до 70°С и 4Q 20 мин выгрузка из реактора.

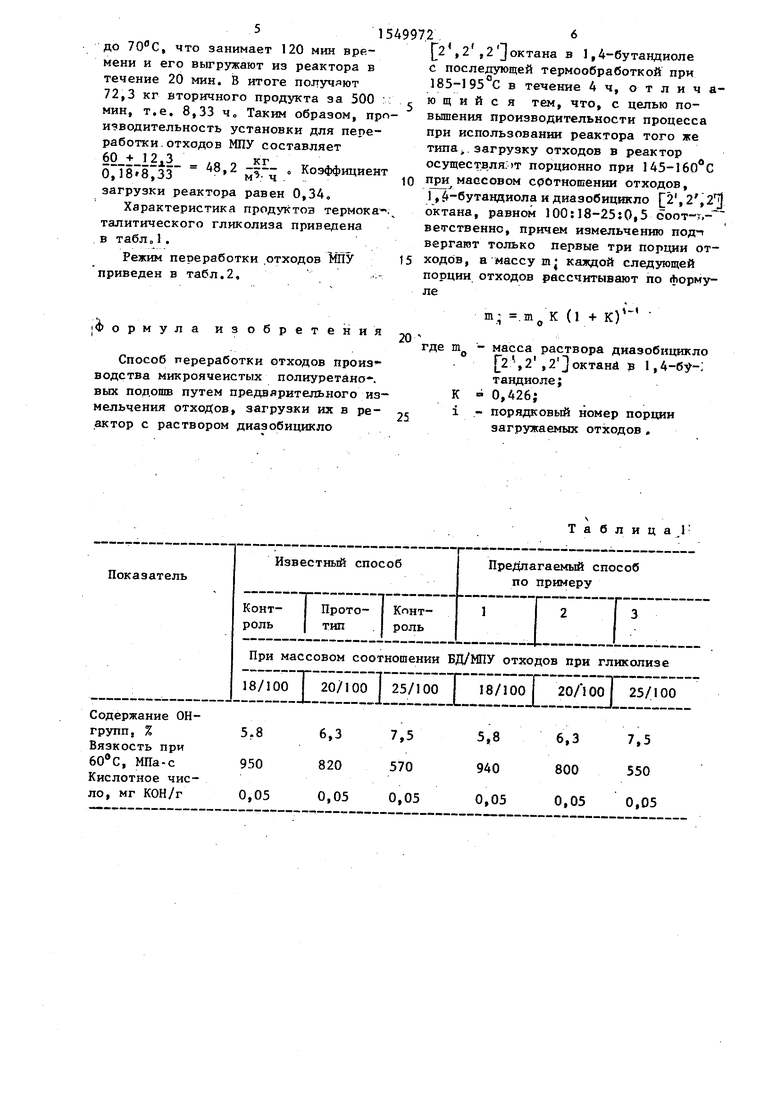

Таким образом, в течение 650 мин (10,8 ч) получяют 180,75 кг вторичного продукта Производительность установки равна 45

J80A75 , п..кг

0; 18,-1,0,8 мэ-ч

При осуществлении известного спо- ,п соба в реактор загружают 12,3 кг раствора диазобицикло Ј., 21 , 21 J октана в 1,4-бутандиоле (6,3:12) и 60 кг измельченных ( мм) отходов МПУ и содержимое реактора нагревают до 185-195°С. Вся эта процедура занимает 120 мин. Далее включают мешалку и проводят термокаталитический гликолиз при 185-195°С в течение 240 мин. Полученный вторичный продукт охлаждают

занимает 30 мин, затем в течение

240 мин проводят термокаталитический гликолиз и получают вторичный полиоль- ный продукт о В течение 180 мин происходит его остывание до 70°С и 20 мин выгрузка из реактора.

Таким образом, в течение 650 мин (10,8 ч) получяют 180,75 кг вторичного продукта Производительность установки равна

J80A75 , п..кг

0; 18,-1,0,8 мэ-ч

При осуществлении известного спо- соба в реактор загружают 12,3 кг раствора диазобицикло Ј., 21 , 21 J октана в 1,4-бутандиоле (6,3:12) и 60 кг измельченных ( мм) отходов МПУ и содержимое реактора нагревают до 185-195°С. Вся эта процедура занимает 120 мин. Далее включают мешалку и проводят термокаталитический гликолиз при 185-195°С в течение 240 мин. Полученный вторичный продукт охлаждают

до 70°С, что занимает 120 мин времени и его выгружают из реактора в течение 20 мин. В итоге получают 72,3 кг вторичного продукта за 500 мин, т.е. 8,33 ч о Таким образом, про- и водительность установки для переработки отходов МПУ составляет

48,2 -К- ч

Коэффициент

0,188,33

загрузки реактора равен 0,34.

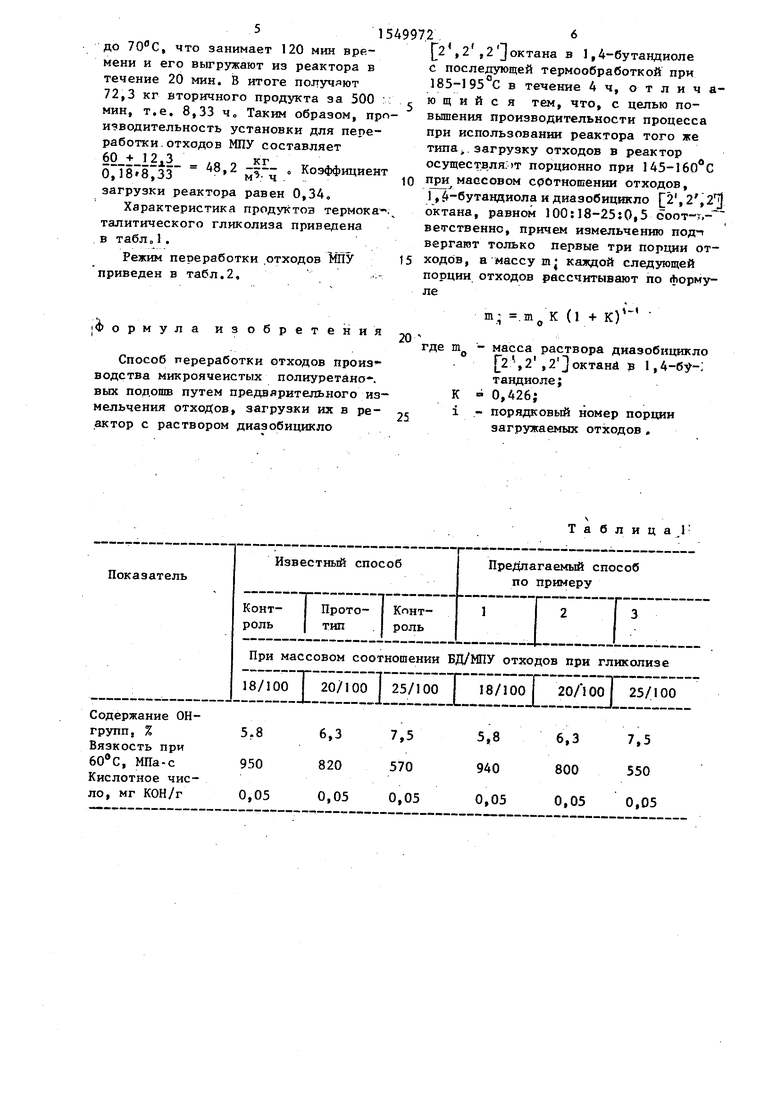

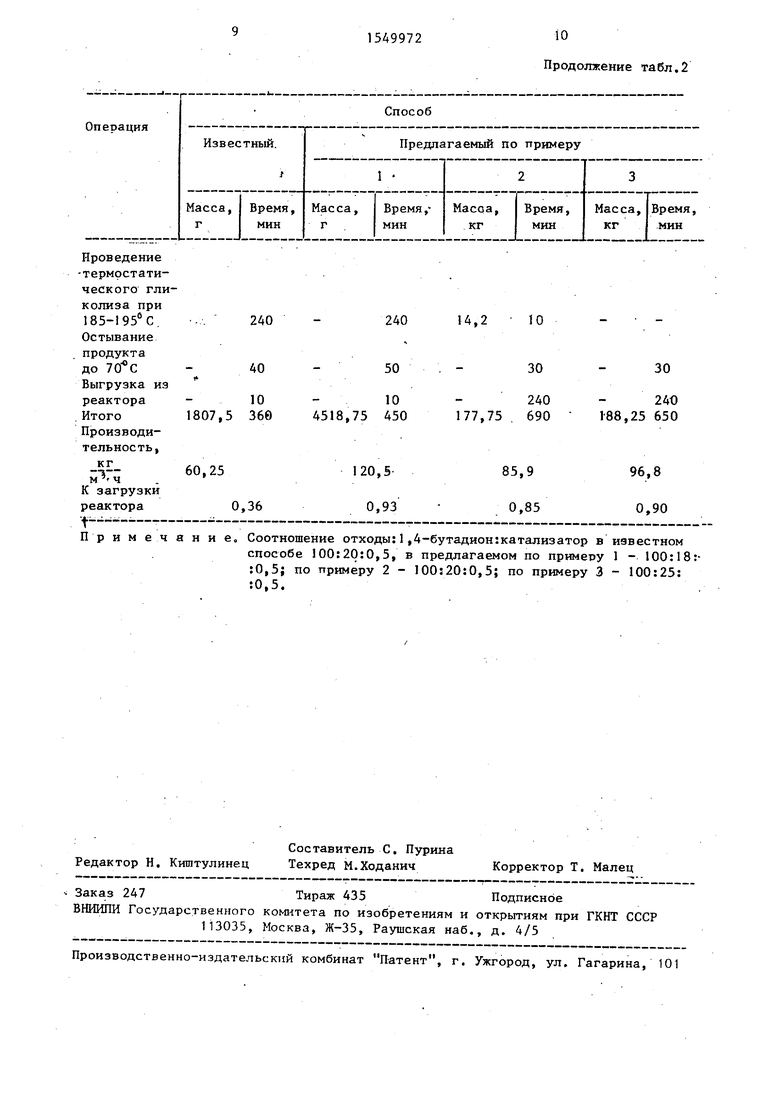

Характеристика продуктов термока-. талитического гликолиза приведена в табл 1.

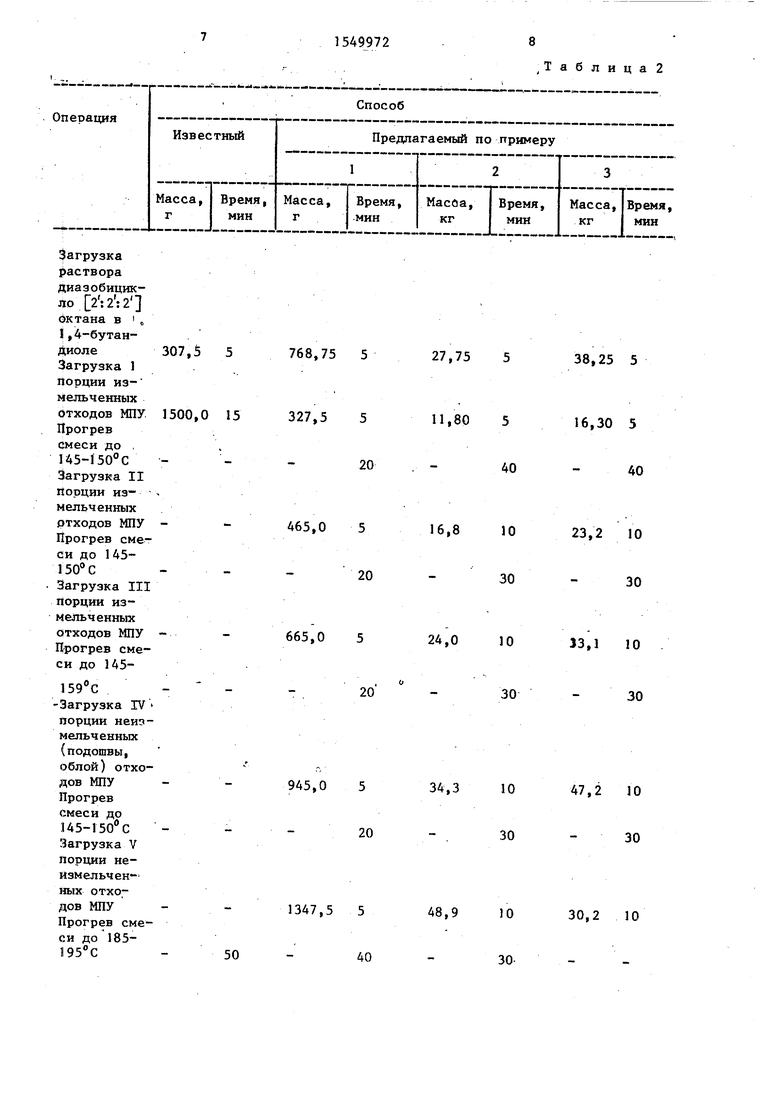

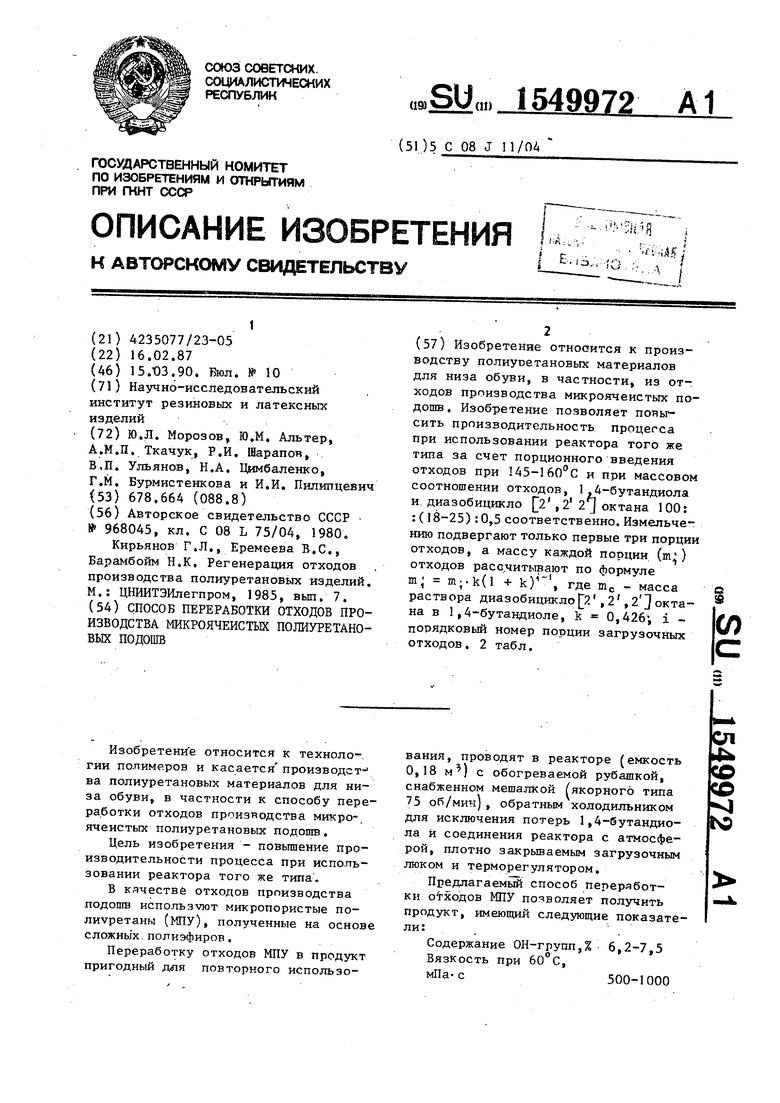

Режим переработки отходов МТУ приведен в табл.2.

Формула изобретения

Способ переработки отходов произ - водства микроячеистых полиуретане, вых подошв путем предвярительного измельчения отходов, загрузки их в реактор с раствором диазобицикло

о- т

-.

10

15

2,2,2 jоктана в 1,4-бутандиоле с последующей термообработкой при 185-195 С в течение 4ч, отличающийся тем, что, с целью повышения производительности процесса при использовании реактора того же типа, загрузку отходов в реактор осуществляет порционно при 145-160 С при массовом соотношении отходов, 1, 4-бутандиола и диазобицикло Ј2 , 2, октана, равном 100:18-25:0,5 ооот-т,- ветственнс, причем измельчению под-t вергают только первые три порции отходов, а массу mj каждой следующей порции отходов рассчитывают по формуле

га

m0K (1

+ К)1

где шс

К

i

-масса раствора диазобицикло 2 2 ,2 октана в 1,4-бу-; тандиоле;

-0,426;

-порядковый номер порции загружаемых отходов ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиуретановая композиция для изготовления микроячеистых подошв | 1980 |

|

SU968045A1 |

| Способ получения деталей для низа обуви | 1982 |

|

SU1130578A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ПОЛИОЛОВ ИЗ ОТХОДОВ ПОЛИУРЕТАНОВ И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2745870C2 |

| Способ переработки отходов жесткого пенополиуретана в полиольный компонент | 1987 |

|

SU1650661A1 |

| Способ получения раствора сахаров в реакторе колонного типа | 1988 |

|

SU1677061A1 |

| СПОСОБ УТИЛИЗАЦИИ ПОЛИМЕРНЫХ ОТХОДОВ МЕТОДОМ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИТИЧЕСКОГО ПИРОЛИЗА | 2015 |

|

RU2617213C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЯЧЕИСТОГО ПОЛИУРЕТАНОВОГО ЭЛАСТОМЕРА | 1991 |

|

RU2010809C1 |

| Способ порционной переработки органических и твердых полимерных бытовых отходов | 2015 |

|

RU2613507C2 |

| Композиция для получения эластичного микроячеистого полиуретана | 1978 |

|

SU697526A1 |

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2013 |

|

RU2538968C1 |

Изобретение относится к производству полиуретановых материалов для низа обуви, в частности, из отходов производства микроячеистых подошв. Изобретение позволяет повысить производительность процесса при использовании реактора того же типа за счет порционного введения отходов при 145-160°С и при массовом соотношении отходов, 1,4-бутандиола и диазобицикло [21,21,21] октана 100:(18-25):0,5 соответственно. Измельчению подвергают только первые три порции отходов, а массу каждой порции (MI) отходов рассчитывают по формуле MI=M0.K(1+K)I-1, где M0 - масса раствора диазобицикло[21,21,21] октана в 1,4-бутандиоле

K=0,426

I - порядковый номер порции загрузочных отходов. 2 табл.

Таблица Г

Загрузка раствора диаэобицик- ло 2 : 2 : 2 октана в „ 1,4-бутан- диоле Загрузка 1 порции из- мельченных отходов МПУ Прогрев смеси до 145-150°С Загрузка II порции измельченныхртходов МПУ Прогрев смеси до 145- 150° С

Загрузка III порции измельченныхотходов МПУ Прогрев смеси до 145159°С

-Загрузка IV порции неизмельченных(подошвы, облой) отходов МПУ Прогрев смеси до 145-150°С Загрузка V порции неизмельченных отхо,- дов МПУ Прогрев смеси до 185- 195°С

307,5

1500,0 15

768,75 5

327,5 5

20

465,0 5

20

665,0 5

20

945,0 5

20

1347,5 5

50

40

,Таблица 2

27,75 5

11,80 5

40

16,8 10

30

24,0 10

30

38,25 5

16,30 5 40

23,2 10 30

13,1 10 30

34,3 10

30

47,2 10 30

48,9 10

30,2 10

40

30

Примечание. Соотношение отходы:1,4-бутадион:катализатор визвестном

способе 100:20:0,5, в предлагаемом по примеру1 - 100:18:

:0,5; по примеру 2 - 100:20:0,5; по примеру 3- 100:25: :0,5.

Продолжение табл.2

| Полиуретановая композиция для изготовления микроячеистых подошв | 1980 |

|

SU968045A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кирьянов Г.Л., Еремеева B.C., Барамбойм Н.К, Регенерация отходов производства полиуретановых изделий | |||

| М.: ЦНИИТЭИлегпром, 1985, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-03-15—Публикация

1987-02-16—Подача