Изобретение относится к утилизации отходов пеноматериалов, в частнпсти к переработке отходов с уретановыми группами в полиол и может быть использовано в химической промышленности.

Целью изобретения является повышение вязкости и содержания гидроксильных групп.

Способ осуществляют следующим образом.

В реактор, изготовленный из нержавеющей стали, снабженный механической мешалкой, масляным обогревом и обратным холодильником, загружают триэтаноламин (ТЭА). Реактор нагревают до 200°С и, перемешивая, порционно вводят в него измельченные отходы, размеры частиц 0,4-1,0 мм. В качестве отходов используют отходы жесткого пенополиуретана (ППУ) или пенополи- изоциануратуретана (ППИУ). Новую порцию вводят только после полной гомогенизации предыдущей. При этом наблюдается вспенивание реакционной массы. Это означает, что незначительная часть уретановых связей материала при этой температуре подвергается декарбоксилированию. Выделяющийся углекислый газ вспенивает реакционную массу. Чрезмерное вспенивание предотвращается интенсивным перемешиванием. Поэтому коэффициент загрузки реактора не должен превышатьО,5. При вводе отходов в количестве 30% от массы ТЭА наблюдается значительное возрастание

LTI

,-3

10

вязкости реакционной массы (порядка 30000-40000 сП при 25°С).

Для дальнейшего введения отходов вязкость реакционной массы снижают путем введение глицерина (Г). После введения в ТЭА всего количества отходов возросшую вязкость снижают добавлением этиленгли- коля (Э).

Конечный продукт(полиол) представляет собой вязкую однородную непрозрачную жидкость темного цзетабез взвешенных частиц,

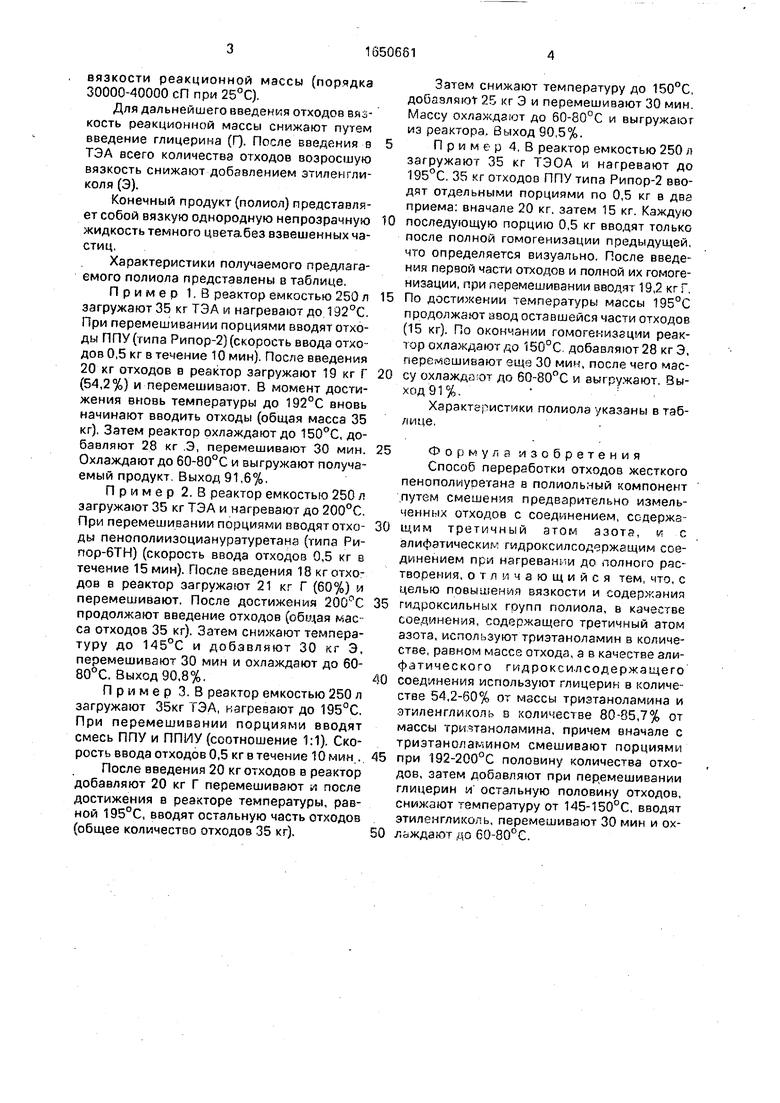

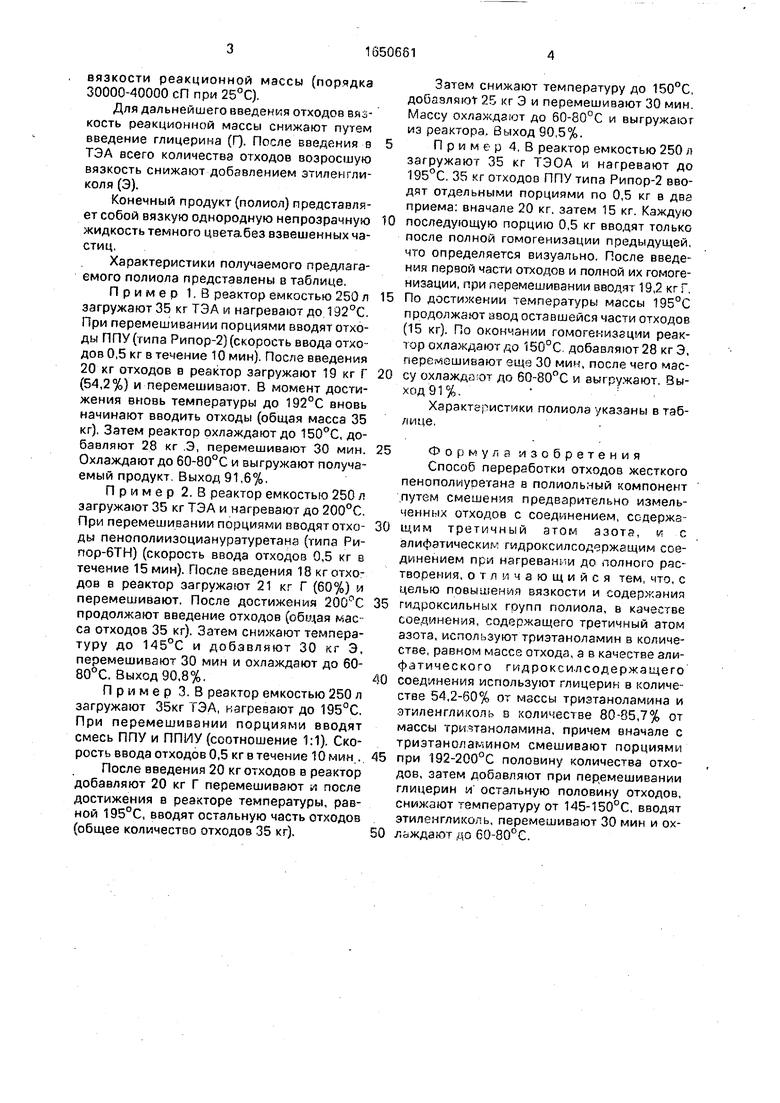

Характеристики получаемого предлагаемого полиола представлены в таблице.

Пример 1. В реактор емкостью 250 л загружают 35 кг ТЭА и нагревают до 1 Э2°С. При перемешивании порциями вводят отходы ППУ(типа Рипор-2) (скорость ввода отходов 0,5 кг в течение 10 мин). После введения 20 кг отходов в реактор загружают 19 кг Г (54,2%) и перемешивают, В момент достижения вновь температуры до 192°С вновь начинают вводить отходы (общая масса 35 кг). Затем реактор охлаждают до 150°С, добавляют 28 кг .Э, перемешивают 30 мин. Охлаждают до 60-80°С и выгружают получаемый продукт. Выход 91,6%.

Пример 2. В реактор емкостью 250 л загружают 35 кг ТЭА и нагревают до 200°С. При перемешивании порциями вводят отходы пенополиизоциануратуретана (типа Ри- пор-бТН) (скорость ввода отходов 0,5 кг в течение 15 мин). После введения 18 кг отходов в реактор загружают 21 кг Г (60%) и перемешивают, После достижения 200°С продолжают введение отходов (общая масса отходов 35 кг). Затем снижают температуру до 145°С и добавляют 30 кг Э, перемешивают 30 мин и охлаждают до 60- 80°С. Выход 90,8%.

Пример 3. В реактор емкостью 250 л загружают 35кг ТЭА, нагревают до 195°С. При перемешивании порциями вводят смесь ППУ и ППИУ (соотношение 1:1). Скорость ввода отходов 0,5 кг в течение 10 мин .

После введения 20 кг отходов в реактор добавляют 20 кг Г перемешивают и после достижения в реакторе температуры, равной 195°С, вводят остальную часть отходов (общее количество отходов 35 кг).

Затем снижают температуру до 150°С, добззляют 25 кг Э и перемешивают 30 мин. Массу охлаждают до 60-80°С и выгружают из реактора. Выход 90,5%.

Прим ер 4. В реактор емкостью 250 л

загружают 35 кг ТЭОА и нагревают до 195°С. 35 кг отходов ППУ типа Рипор-2 вводят отдельными порциями по 0,5 кг в два приема: вначале 20 кг, затем 15 кг. Каждую

последующую порцию 0,5 кг вводят только после полной гомогенизации предыдущей, что определяется визуально. После введения первой части отходов и полной их гомогенизации, при перемешивании вводят 19,2 кг Г.

По достижении температуры массы 195°С продолжают ввод оставшейся части отходов (15 кг). По окончании гомогенизации реактор охлаждают до 150°С добавляют 28 кг Э, перемешивают еще 30 мин, после чего массу охлаждают до 60-80°С и выгружают. Выход 91%.

Характеристики полиола указаны в таблице.

Фор мул а изобретения

Способ переработки отходов жесткого пенополиуретана а полиольный компонент путем смешения предварительно измельченных отходов с соединением, ссдержащим третичный атом азота, v с алифатическим гидроксилсодержащим соединением при нагревании до полного ряс- творения, отличающийся тем, что, с целью повышения вязкости и содержания

гидроксильных гоупп полиола, в качестве соединения, содержащего третичный атом азота, используют триэтаноламин в количестве, равном массе отхода, а в качестве алифатического г ид рок с и-л со держащего

соединения используют глицерин в количестве 54,2-60% от массы тризтаноламина и этиленгликояь в количестве 80-85,7% от массы тричтаноламина, причем вначале с триэтаноламином смешивают порциями

при 192-200°С половину количества отходов, затем добавляют при перемешивании глицерин и остальную половину отходов, снижают температуру от 145-150°С, вводят этиленгликояь, перемешивают 30 мин и охльждают до 60-80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛСОДЕРЖАЩИХ ПРОСТЫХ ПОЛИЭФИРОВ ДЛЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 1994 |

|

RU2081127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 2019 |

|

RU2709528C1 |

| Способ получения жесткого пенополиуретана | 1981 |

|

SU1121973A1 |

| ПОЛИОЛЬНЫЙ КОМПОНЕНТ ДЛЯ ПОЛУЧЕНИЯ ИЗОЦИАНАТНЫХ ПЕНОПЛАСТОВ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 1995 |

|

RU2098432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛА ПОЛИИЗОЦИАНАТНОГО ПОЛИПРИСОЕДИНЕНИЯ | 2004 |

|

RU2357976C2 |

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

| СПОСОБ ЛАМИНИРОВАНИЯ | 2014 |

|

RU2659260C2 |

| Способ получения связующего для дорожных покрытий | 1975 |

|

SU888825A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ДИСТИЛЛИРОВАННОГО ТАЛЛОВОГО МАСЛА | 1992 |

|

RU2050347C1 |

| АМИНОСИЛАНОВЫЙ ПРОМОТОР АДГЕЗИИ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ УРЕТАНОВОЙ СИСТЕМЫ | 2014 |

|

RU2714922C2 |

Изобретение относится к утилизации отходов пеноматериалов, в частности к переработке отходов с уретановыми группами и уретанизоциануратными группами в полиол (П) и может быть использовано в химической промышленности. Изобретение позволяет получать П с повышенной вязкостью (до 23500 сП при 25°С) и содержанием гидро- ксильных групп (до 25,7%) за счет того, что половину массы отходов смешивают с триэ- таноламином (ТЭОА) при 192-200°С. Затем вводят глицерин (55-60% от массы ТЭОА) и остальную часть отходов и снижают температуру до 145-150°С. Затем вводят этиленг- ликоль (80-85% от массы ТЭОА), перемешивают и охлаждают до 60-80°С. Отходы вводят порционно со скоростью 0,5 кг в течение 10-15 мин. Выход полиола 90,5- 91,6%. 1 табл.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Патент США № 4014809, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-05-23—Публикация

1987-05-20—Подача