Изобретение относится к области переработки полимерных отходов и может найти применение в энергетике, химической и нефтеперерабатывающей и других отраслях промышленности. Изобретение применяется для получения горючих газов, жидких топливных фракций и композиционных материалов из полимерных отходов методом низкотемпературного каталитического пиролиза.

Известен способ переработки отходов полимеров в бензин, керосин и дизель каталитической термодеструкцией (US Patent 6866830 «Method and system for continuously preparing gasoline, kerosene and diesel oil from waste plastics», 30.01.2003, C10G 1/00; C10G 47/02; C10G 47/04). Процесс проводится в 3 стадии: сначала расплавленные полимерные отходы подвергаются одновременному дегидрированию и термодеструкции с никелевым катализатором при температурах 350-370°C в течение около 20 минут; вторая стадия выполняется в каталитической трубе при 500-550°C в присутствии катализатора SiO2-Al2O3; третья стадия применяется только к бензиновой фракции для преобразования его в более высококачественный продукт с помощью кислотных катализаторов (HCl, AlCl3 и SbCl3).

Недостатком этого способа является сложность его технологической реализации (3 различных реактора с различными условиями проведения процесса), а также необходимость использования 2 различных типов катализаторов для получения высококачественного конечного продукта.

Также известен способ микроволнового пиролиза полимерных отходов (Ludlow-Palafox, С.; Chase, Н.А. Scheirs, J., Kaminsky, W., Microwave pyrolysis of plastic wastes. In Feedstock Recycling and Pyrolysis of Waste Plastics John Wiley and Sons Ltd.: Chichester, UK, 2006; pp. 569-594), согласно которому полимерные отходы в измельченной или гранулированной форме подаются в реактор с микроволновым резонатором, куда добавляется также распыляемый уголь, восприимчивый к микроволновому нагреванию (интенсивность микроволн - 1250 Вт, частота - 2,45 ГГц), реактор продувается азотом со скоростью 1,4 л/мин для создания бескислородной атмосферы, после пиролиза продукты испаряются и выходят из микроволновой системы, пары сжимаются в жидкость и легкие газовые фракции.

Недостатком этого метода является высокая энергоемкость процесса, которая обусловлена необходимостью микроволнового излучения, а также необходимость добавления в реакционную среду угля для микроволнового нагревания, что существенно увеличивает коксообразования и снижает выход целевых жидких и газообразных продуктов.

Наиболее близким к заявленному изобретению является способ получения бензина и дизеля из отходов пластмасс или необработанной нефти (WO 2004072163 «А process for producing gasoline and diesel from waste plastics and/or heavy oil», 16.07.1999, C10G 1/00, C10G 1/10, C10G 51/04, C10G 11/00, C10G 11/04, C08J 11/00, C10L 1/00, C10G 11/05, B01J 29/40, C08J 11/16, C10G 51/00, C10G 1/08, C10G 11/10, C10G 11/16, B01J 29/00), основанный на 2 последовательных стадиях. На первой стадии катализатор (смесь Al2O3, стекла и цеолита HZSM-5) перемешивается непосредственно с полимерными отходами в шнековом реакторе при 600-700°C. Вторая стадия проводится в неподвижном слое, содержащем цеолиты ZSM-5 и REY, а также флокит при температурах 300-600°C, для увеличения выхода бензина и дизеля.

Недостатком этого метода является высокая энергоемкость процесса вследствие высокой температуры процесса (что также приводит к высокому коксообразованию), а также отсутствие предварительной подготовки сырья, что снижает эффективность процесса.

В целом, термодеструкция полимерных отходов сопряжена с несколькими достаточно серьезными трудностями:

- существенное коксообразование и нагар на рабочих поверхностях;

- широкий диапазон состава и свойств полимерных отходов (в том числе наличие гетероатомов, добавок и примесей) приводит к появлению вторичных реакций, в том числе ведущих к образованию нежелательных побочных продуктов;

- необходимость предварительного расплавления полимерных отходов перед термодеструкцией.

Эти трудности не позволяют добиться максимальной эффективности процесса термодеструкции полимерных отходов в полезные продукты (горючие газы, жидкие топливные фракции и композиционные материалы).

Задачей, решаемой при создании настоящего изобретения, является существенное снижение энергоемкости процесса и увеличение выхода горючих жидких и газообразных углеводородов, а также снижение содержания смол при переработке отходов за счет использования катализаторов на основе оксидов переходных металлов (Fe, Со или Ni), импрегнированных в матрицу цеолита ZSM-5.

Технический результат изобретения - снижение температуры процесса термодеструкции за счет использования эффективных катализаторов на основе оксидов переходных металлов (Fe, Со или Ni), импрегнированных в матрицу цеолита ZSM-5, расширение функциональных возможностей способа за счет введения дополнительных стадий процесса и увеличение глубины использования исходного сырья (полимерных отходов).

Поставленная задача и указанный технический результат достигаются тем, что термокаталитическую переработку полимерных отходов проводят в отсутствие кислорода с использованием катализаторов на основе глин и щелочноземельных металлов и металлов подгруппы железа при температуре 498÷502°C в течение 59÷61 минут с предварительной сушкой полимерных отходов. Содержащиеся в газообразных продуктах смолы, проходя через слой катализатора, разрушаются, что приводит к увеличению выхода горючих газов.

Использование оксидов переходных металлов (Fe, Со или Ni), импрегнированных в матрицу цеолита ZSM-5 в качестве катализатора, приводит к увеличению содержания углеводородов, что сказывается на увеличении теплотворной способности образующихся продуктов пиролиза, а также позволяет снизить температуру проведения пиролиза на 50-100°C с высокой конверсией в газообразные и жидкие продукты.

Проведение предварительной сушки полимерных отходов осуществляется в целях снижения энергоемкости процесса переработки, так как для испарения содержащейся влаги необходим подвод дополнительной энергии.

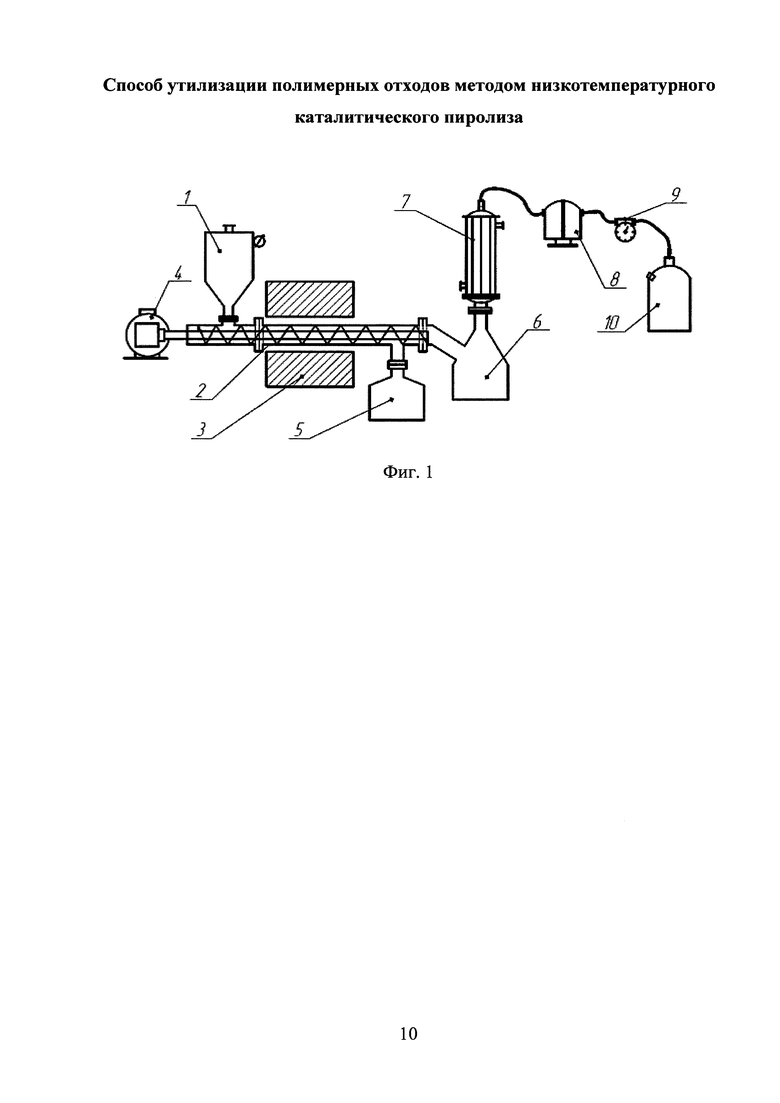

Способ утилизации полимерных отходов методом низкотемпературного каталитического пиролиза осуществляется следующим образом. Полимерные отходы перерабатываются с помощью полупериодической установки низкотемпературного каталитического пиролиза полимерных отходов, схема которой представлена на фиг. 1. В загрузочный бункер 1 помещают предварительно взвешенную приготовленную смесь полимерных отходов массой 2,5 кг. Реактор 2 продувают азотом через штуцер для продувки в течение 10 минут при давлении 2-3 атмосферы. Затем электропечь 3 нагревается до температуры 500°C. Далее при помощи шнека сырье подается в реактор 2, где протекает сушка перерабатываемых отходов в течение 3-7 секунд. Шнек приводится в движение электродвигателем с редуктором 4. Использование шнека в качестве рабочего органа реактора дает возможность контролировать время нахождения сырья в зоне реакции. Время контакта сырья с горячей поверхностью реактора позволяет варьировать физико-химические характеристики продуктов пиролиза. Термодеструкция полимерных отходов проводится в течение 60 минут с использованием катализаторов на основе глин и щелочноземельных металлов и металлов подгруппы железа. Соотношение массы катализатора к массе сырья - от 1 до 5%. Забор проб твердых и жидких продуктов осуществляют после охлаждения реактора в сборник твердого остатка 5 и сборник жидкости 6, снабженный теплообменником 7, соответственно. Анализ твердого углеродсодержащего остатка и жидкой фракции возможно проводить только после полной остановки процесса. Массы твердого остатка и жидкой фракции вычисляются посредством сбора и взвешивания на технических весах. Конверсия сырья в твердые продукты определяется посредством взвешивания приемника твердого остатка, в жидкие - ловушки до и после проведения эксперимента соответственно. Общий анализ полученного газа проводится благодаря отбору проб через газовый фильтр 8 и газовые часы 9 в сборник газа 10.

Способ иллюстрируется таблицами.

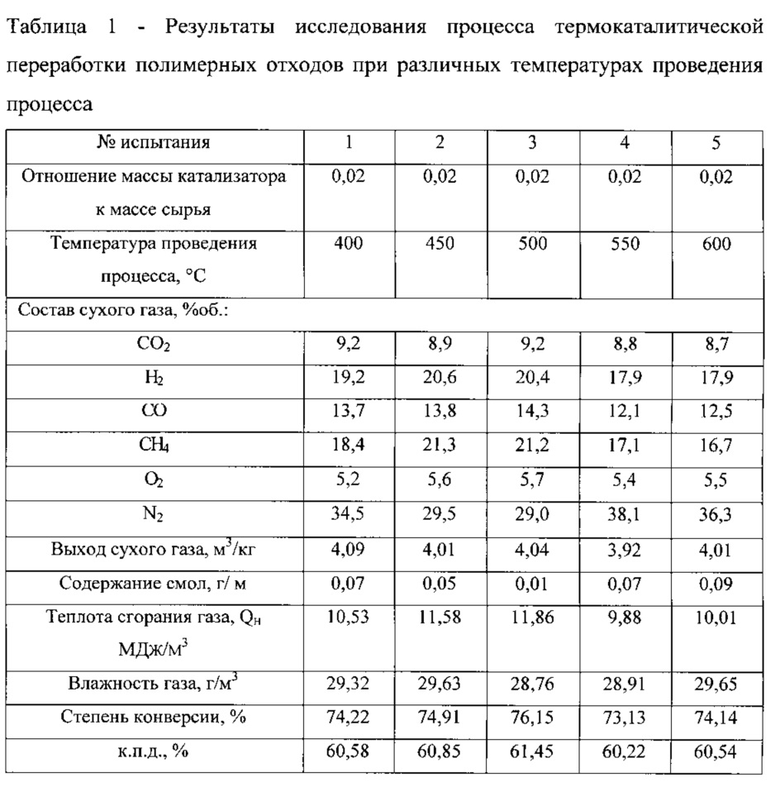

В таблице 1 представлены результаты исследования процесса термокаталитической переработки полимерных отходов с использованием катализатора на основе оксида железа, импрегнированного в матрицу цеолита ZSM-5, при различных температурах проведения процесса. В модельную смесь полимерных отходов (15% полиэтилентерефталата, 5% резины из вторичных автомобильных шин, 10% поливинилхлорида, 70% полиэтилена) массой 2,5 кг вносился суспендированный в воде катализатор в концентрации по сухому веществу 2%. Полученная таким образом органоминеральная смесь высушивалась до равновесной влажности и подвергалась пиролизу при температурах 400, 450, 500, 550, 600°C.

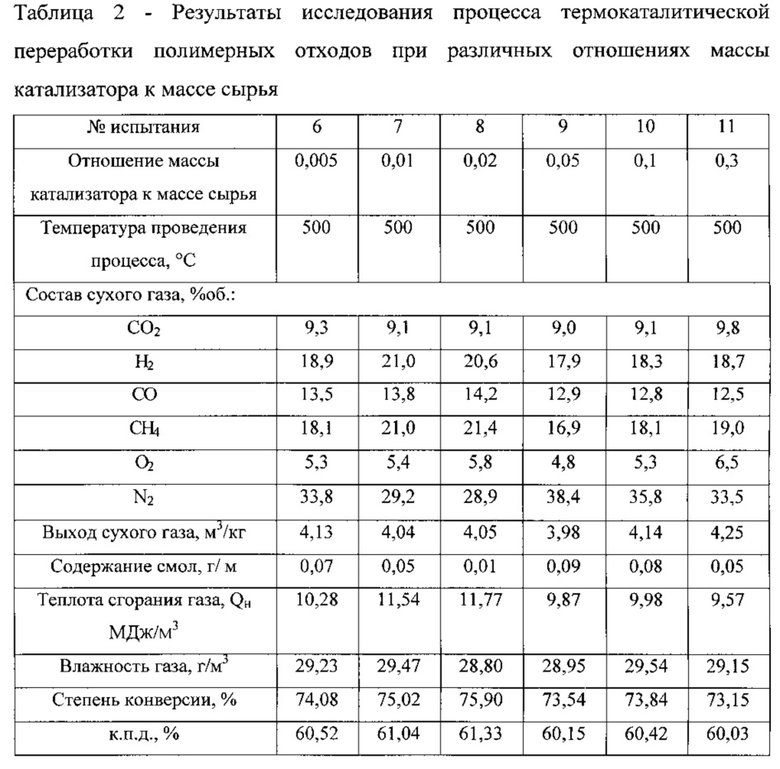

В таблице 2 представлены результаты исследования процесса термокаталитической переработки полимерных отходов с использованием катализатора на основе оксида железа, импрегнированного в матрицу цеолита ZSM-5, при переменном отношении массы катализатора к массе сырья. В модельную смесь полимерных отходов массой 2,5 кг вносился суспендированный в воде катализатор в концентрации по сухому веществу 0,5, 1, 2, 5, 10 и 30%. Полученная таким образом органоминеральная смесь высушивалась до равновесной влажности и подвергалась пиролизу при температуре 500°C.

Как видно из таблицы 1, оптимальные температурные условия процесса термокаталитической переработки полимерных отходов с использованием катализатора на основе оксида железа, импрегнированного в матрицу цеолита ZSM-5, находятся в интервале 500°C, при этом оптимальное время проведения процесса пиролиза составляет 60 минут. Наибольшая конверсия в газообразные и жидкие продукты находится в интервале температур 450-550°C. Температура ниже 450°C даже при использовании катализатора недостаточна для наиболее полной конверсии полимерных отходов в газообразные и жидкие продукты. Увеличение температуры выше 550°C экономически нецелесообразно, поскольку способствует снижению теплоты сгорания газообразных продуктов за счет протекания более глубоких процессов термодеструкции, а также увеличению коксообразования. Меньшее время проведения процесса недостаточно для достижения возможной конверсии полимерных отходов в жидкие и газообразные продукты. Увеличение времени проведения процесса свыше 60 минут экономически не выгодно, поскольку протекание процесса пиролиза к этому времени практически полностью завершается.

Как видно из таблицы 2, внесение катализатора в количестве менее 1% от массы сырья недостаточно для поддержания необходимого уровня конверсии исходного сырья в газообразные и жидкие продукты. Оптимальное содержание катализатора находится в пределах 1-5% от массы сырья (оптимум - 2%). Дальнейшее увеличение содержания катализатора более 5% не приводит к значительным изменениям массового распределения продуктов пиролиза, поэтому оно экономически нецелесообразно.

Способ предназначен для переработки полимерных отходов плотностью от 0,2 т/м3 и крупностью не более 80 мм с получением твердых углеродсодержащих наполнителей (10-20% масс.), жидких топлив, газообразных продуктов с теплоценностью в диапазоне 10-15 МДж/м3 и содержанием смол менее 50 мг/м3.

Использование предлагаемого способа утилизации полимерных отходов методом низкотемпературного каталитического пиролиза, возможность точного регулирования параметров проведения процесса, а также наиболее полное использование исходного сырья (полимерных отходов) для получения ценных продуктов (горючих газов, жидких топливных фракций и композиционных материалов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2013 |

|

RU2538968C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2016 |

|

RU2644895C2 |

| Катализатор термокаталитической переработки тяжелого и остаточного углеводородного сырья | 2016 |

|

RU2632467C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОРРОДИРОВАННЫХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2791538C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| Способ каталитической переработки пропана тетрахлорферрата калия | 2022 |

|

RU2800445C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

Изобретение относится к области переработки полимерных отходов. Осуществляют способ утилизации полимерных отходов методом низкотемпературного каталитического пиролиза, при этом осуществляют термическую переработку полимерных отходов в шнековом реакторе без доступа кислорода в присутствии катализатора на основе цеолита ZSM-5, способ отличается тем, что в качестве катализатора используют катализатор на основе оксида железа, импрегнированного в матрицу цеолита ZSM-5, переработку отходов проводят при температуре 498-502°С в течение 59-61 минут, при использовании 1-5% от массы сырья, при этом перерабатывают полимерные отходы крупностью не более 80 мм. Технический результат - снижение образования побочных смоляных компонентов, получение горючего газа, невысокая температура процесса термодеструкции. 2 табл., 1 ил.

Способ утилизации полимерных отходов методом низкотемпературного каталитического пиролиза, содержащий термическую переработку полимерных отходов в шнековом реакторе без доступа кислорода в присутствии катализатора на основе цеолита ZSM-5, отличающийся тем, что в качестве катализатора используют катализатор на основе оксида железа, импрегнированного в матрицу цеолита ZSM-5, переработку отходов проводят при температуре 498-502°С в течение 59-61 минут, при использовании 1-5% от массы сырья, при этом перерабатывают полимерные отходы крупностью не более 80 мм.

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2013 |

|

RU2538968C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| RU 2009142542 А, 27.05.2011 | |||

| Колесо для повозок | 1936 |

|

SU50430A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БЫТОВОГО МУСОРА ИЛИ ОТХОДОВ И/ИЛИ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2202589C2 |

| Ю.Ю.КОСИНЦЕВ, Э.М | |||

| СУЛЬМАН ТЕХНОЛОГИЯ ПИРОЛИЗА ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | |||

| МОНОГРАФИЯ | |||

| ТВЕРЬ, ТГТУ, 2010 | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

Авторы

Даты

2017-04-24—Публикация

2015-08-18—Подача