Изобретение относится к металлургической, химической, пищевой промышленности и промышленности строительных материалов, преимущественно, к производству извести в кипящем слое.

Целью изобретения является снижение оасхода топлива без ухудшения качества готового продукта.

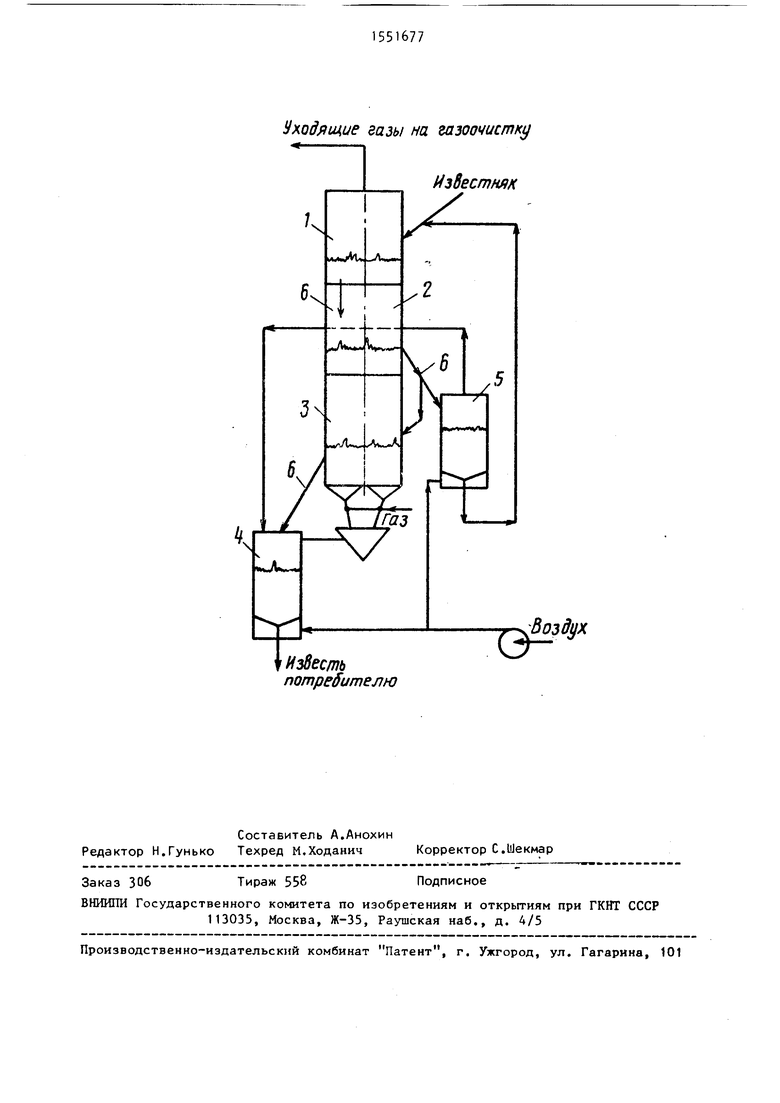

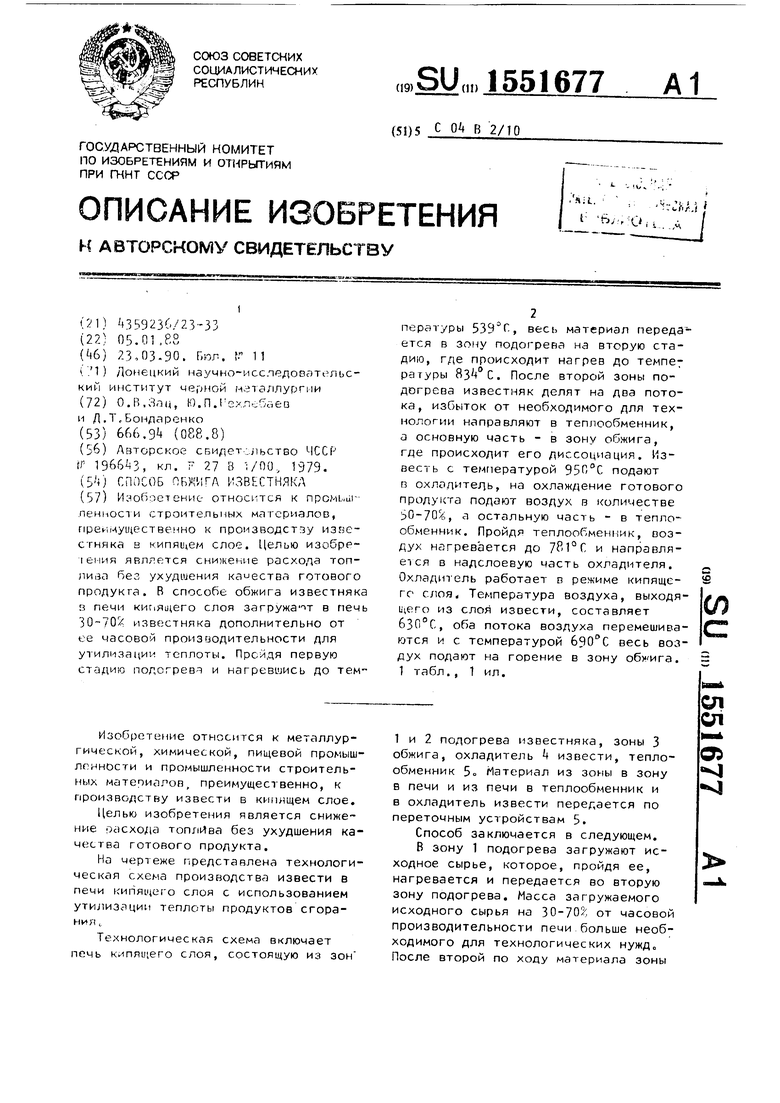

Но чертеже представлена технологическая схема производства извести в печи кипящего слоя с использованием утилизации теплоты продуктов сгора- иил i

Технологическая схема включает печь кипящего слоя, состоящую из зон

1 и 2 подогрева известняка, зоны 3 обжига, охладитель извести, теплообменник 5 Материал из зоны в зону в печи и из печи в теплообменник и в охладитель извести передается по переточным устройствам 5.

Способ заключается в следующем.

В зону 1 подогрева загружают исходное сырье, которое, пройдя ее, нагревается и передается во вторую зону подогрева. Масса загружаемого исходного сырья на 30-70 от часовой производительности печи больше необходимого для технологических нужд„ После второй по ходу материала зоны

ел ел

О)

м

ю

15

20

подогрева известняк делят на два потока Один из потоков направляют в зону обжига на производство извести, а дополнительно загруженный - в теп- лсюЬмённик. Известь после зоны обжига передают в охладитель и затем потребителю, например,в конвертерный или агломерационные цеха. Воздух, необходимый для горения, делят на два потока. Один из потоков, составляющий 50-70% от общего расхода, направляют в охладитель извести, остальную часть воздуха - в теплообменник. В теплообменнике известняк отдает свою теплоту воздуху. Холодный известняк из теплообменника возвращают в первую зону подогрева, образуя тем самым циркуляционный контур: первая зона подогрева, вторая зона подогрева, теплообменник, первая зона подогрева. Нагретый в теплообменнике воздух направляют в надслоевое пространство охладителя. Оба потока воздуха с различной температурой смешиваются надслоевом пространстве охладителя. Весь воздух с усредненной температурой направляют в зону обжига.

Необходимость отбора известняка, используемого в качестве греющего ,Q агента в теплообменнике, после второй по ходу материала зоны подогрева объясняется следующим образом. В печах с кипящим слоем во второй зоне подогрева температура известняка выше, чем

но, с теплотехнической точки зрения, использовать более высокопотенциальную теплоту, т„е. материал с более высокой температурой. Это позволит нагреть воздух до более высокой температуры, значительно уменьшить габариты теплообменника. В целом процесс утилизации теплоты продуктов сгорания и использЬвание ее на нагрев воздуха,

ме, близком к началу псевдоожижения, поскольку фракция материала составляет 3-12, 12-25 мм„ Теоретически на охлаждение 1 кг извести от температу95П

lO

С (температуры зоны обжига)

ры

до 60°С (минимально возможная в промышленных условиях) необходимо 0,7м3 воздуха. Учитывая указанное, при охлаждении извести в режиме, близком к началу псевдоожижения, на ее охлаждение необходимо 50% воздуха, идущего на горение. При охлаждении извести в режиме кипящего слоя необходимо 70% воздуха. Процесс горения топлива в печах кипящего слоя осуществляется практически при постоянном коэффициенте расхода воздуха, равном 1,1. Зона обжига печи кипящего слоя рассчитана на определенное живое сечение, т.е. на определенный размер отверстий, расположенных равномерно по всему сечению. Указанное дает возможность при постоянной температуре сжижающего агента достичь равномерного псевдоожижения по всей зоне. Таким образом, для сохранения указанного условия необходимо оба потока воздуха с различной температурой перемешать. Это осуществляется при подаче воздуха из теплообменника в надслоевое пространство охладителя. Здесь оба потока воздуха .встречаются, перемешиваются , и с определенной средней температурой воздух направляют в зону об40

т.е„ возвращение на процесс диссоциа45

в первой, на . Эффектив- 35 жига.

Рассмотрим использование способа на примере работы печи производительностью 100 т/сут, обжигающей известняк крупностью 3-12 мм.

Рассмотрим два варианта работы печи.

В первом варианте циркуляционная нагрузка составляет 30% от часовой производительности печи и на нагрев в теплообменник идет 30/с воздуха, во втором варианте - циркуляционная нагрузка 70%, на нагрев идет 50% воздуха.

Способ осуществляют следующим образом.

В печь загружают 9123 кг/ч известняка, необходимого для производства извести, и 2737 кг/ч дополнительно для утилизации теплоты. Пройдя зону 1 подогрева (первую стадию подогрева), нагревшись до температуры 539аС, весь материал передается в зону 2 подогрева, где происходит его

ции известняка, в данном случае максимально эффективен по сравнению с отбором материала из первой зоны подогрева.

Нагрев воздуха, идущего на горение, осуществляется двумя путями. Одна часть, составляющая 50-70% от общего его расхода, нагревается за счет теплоты извести в охладителе, вторая - в теплообменнике теплотой известняка. Охлаждение извести в печах кипящего слоя осуществляется либо в режиме кипящего слоя, либо в режи50

55

0

Q

ме, близком к началу псевдоожижения, поскольку фракция материала составляет 3-12, 12-25 мм„ Теоретически на охлаждение 1 кг извести от температу95П

lO

С (температуры зоны обжига)

ры

до 60°С (минимально возможная в промышленных условиях) необходимо 0,7м3 воздуха. Учитывая указанное, при охлаждении извести в режиме, близком к началу псевдоожижения, на ее охлаждение необходимо 50% воздуха, идущего на горение. При охлаждении извести в режиме кипящего слоя необходимо 70% воздуха. Процесс горения топлива в печах кипящего слоя осуществляется практически при постоянном коэффициенте расхода воздуха, равном 1,1. Зона обжига печи кипящего слоя рассчитана на определенное живое сечение, т.е. на определенный размер отверстий, расположенных равномерно по всему сечению. Указанное дает возможность при постоянной температуре сжижающего агента достичь равномерного псевдоожижения по всей зоне. Таким образом, для сохранения указанного условия необходимо оба потока воздуха с различной температурой перемешать. Это осуществляется при подаче воздуха из теплообменника в надслоевое пространство охладителя. Здесь оба потока воздуха .встречаются, перемешиваются , и с определенной средней температурой воздух направляют в зону об5 жига.

дальнейший нагрев до температуры 83 С. После второй зоны (вторая стадия подогрева) известняк делят на два потока, избыток от необходимого для технологии (2737 кг/ч) направляют в теплообменник, а основную часть - в зону обжига, где происходит его диссоциация Известь с температурой 950°С подают в охладитель. На охлаждение готового продукта подают 373 м3/ч воздуха. В теплообменник подают на нагрев 1600 мэ/ч воздуха Пройдя теплообменник, воздух нагревается до 781вС и направляется в над- слоевую часть охладителя. Охладитель работает в режиме кипящего слоя. Температура воздуха, выходящего из слоя извести, , оба потока воздуха перемешиваются и с температурой 63С С весь воздух подают на горение в зону обжига.

При втором варианте расчета в печь загружают дополнительно 6386 кг/ч известняка. На охлаждение извести подают 2667 м3/ч воздуха, в теплообменник 2667 мэ/ч.

Расчеты ведут путем решения уравнений материального и теплового балансов. Теплообмен в зонах подогрева печи осуществляется в режиме перекрестного тока, в теплообменнике - противотока.

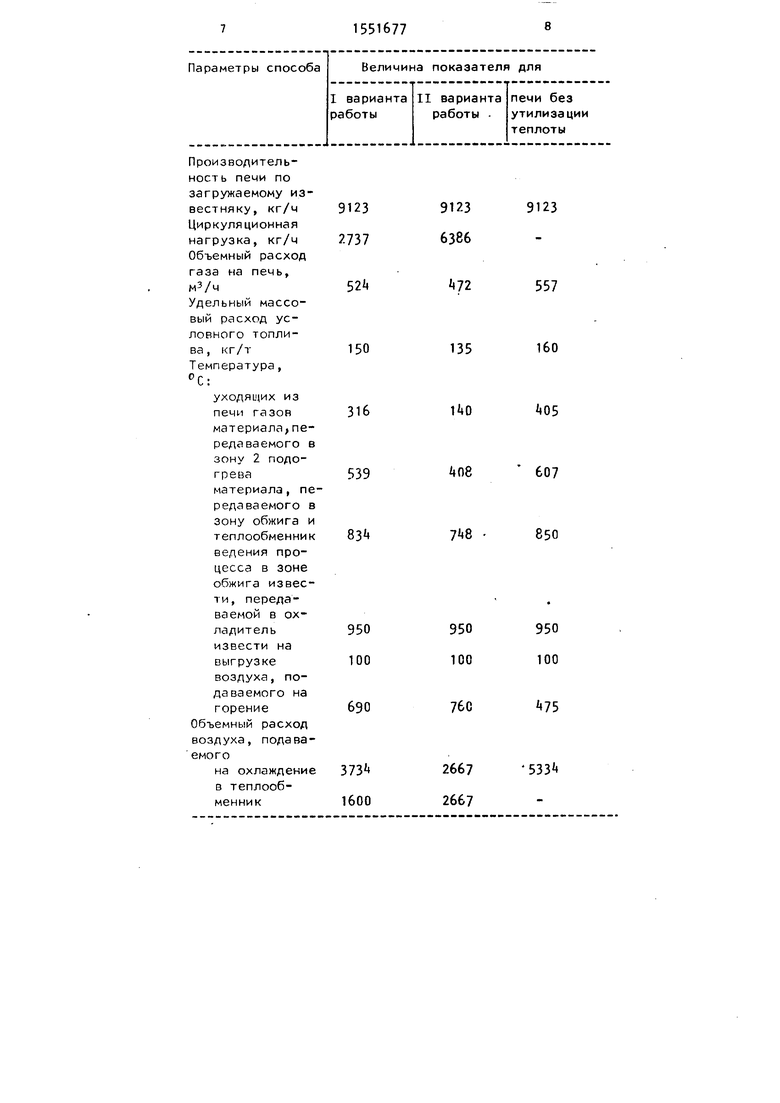

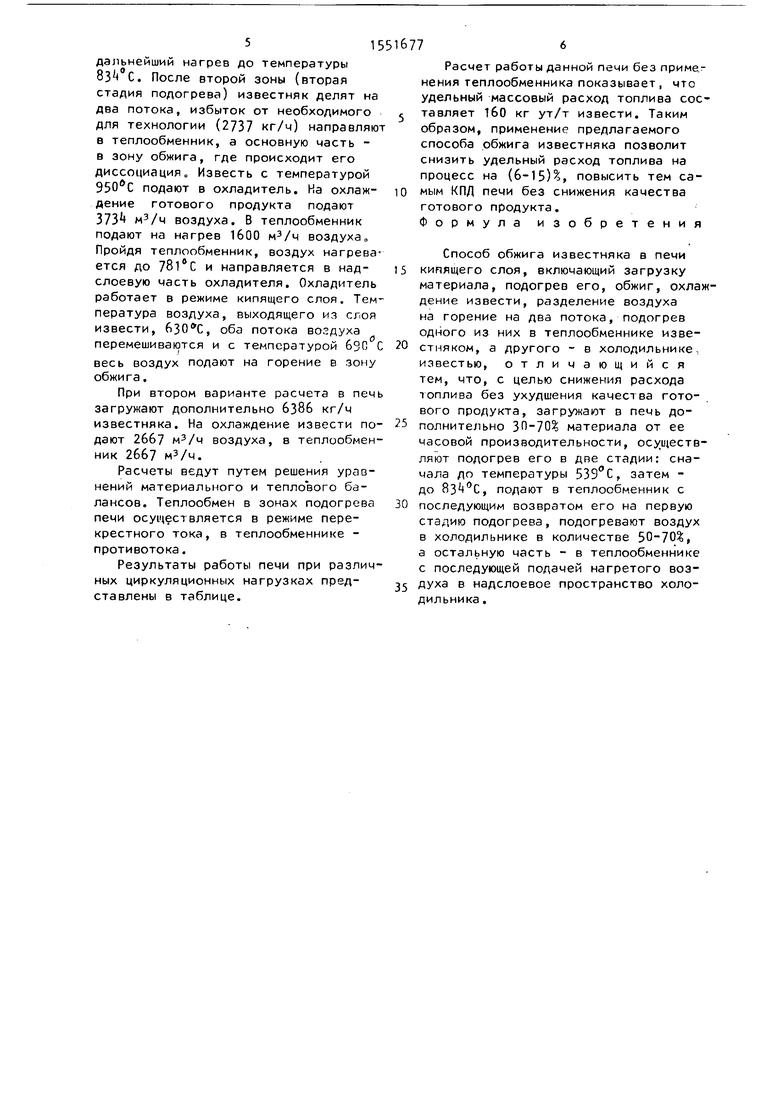

Результаты работы печи при различных циркуляционных нагрузках представлены в таблице.

Расчет работы данной печи без применения теплообменника показывает, что удельный массовый расход топлива составляет 160 кг ут/т извести. Таким образом, применение предлагаемого способа обжига известняка позволит снизить удельный расход топлива на процесс на (6-15)%, повысить тем самым КПД печи без снижения качества готового продукта. Формула изобретения

Способ обжига известняка в печи кипящего слоя, включающий загрузку материала, подогрев его, обжиг, охлаждение извести, разделение воздуха на горение на два потока, подогрев одного из них в теплообменнике известняком, а другого - в холодильнике, известью, отличающийся тем, что, с целью снижения расхода топлива без ухудшения качества готового продукта, загружают в печь до5 полнительно ЗП-70% материала от ее часовой производительности, осуществляют подогрев его в две стадии: сначала до температуры 539°С, затем - до , подают в теплообменник с

0 последующим возвратом его на первую стадию подогрева, подогревают воздух в холодильнике в количестве 50-70%, а остальную часть - в теплообменнике с последующей подачей нагретого воз5 духа в надслоевое пространство холодильника .

5

0

Производительность печи по загружаемому известняку, кг/ч Циркуляционная нагрузка, кг/ч Объемный расход газа на печь, М3/ч

Удельный массовый расход условного топлива, кг/т Температура, °С:

уходящих из печи газов материала,передаваемого в зону 2 подогреваматериала, передаваемого в зону обжига и теплообменник ведения процесса в зоне обжига извести, передаваемой в охладительизвести на

выгрузке воздуха, пода ваемого на горение Объемный расход воздуха, подаваемого

на охлаждение в теплообменник

9123

557

160

05

607

850

950 100

475 533

Укъдящие газы на газоочистку

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| Способ обработки известняка | 1979 |

|

SU863526A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| Печь кипящего слоя | 1980 |

|

SU924487A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU953412A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Изобретение относится к промышленности строительных материалов, преимущественно, к производству известняка в кипящем слое. Целью изобретения является снижение расхода топлива без ухудшения качества готового продукта. В способе обжига известняка в печи кипящего слоя загружают в печь 30-70% известняка дополнительно от ее часовой производительности для утилизации теплоты. Пройдя первую стадию подогрева и нагревшись до температуры 539°С, весь материал передается в зону подогрева на вторую стадию, где происходит нагрев до температуры 834°С. После второй зоны подогрева известняк делят на два потока, избыток от необходимого для технологии направляют в теплообменник, а основную часть - в зону обжига, где происходит его диссоциация. Известь с температурой 950°С подают в охладитель, на охлаждение готового продукта подают воздух, в количестве 50-70%, а остальную часть - в теплообменник. Пройдя теплообменник, воздух нагревается до 781°С и направляется в надслоевую часть охладителя. Охладитель работает в режиме кипящего слоя. Температура воздуха, выходящего из слоя извести, составляет 630°С, оба потока воздуха перемешиваются и с температурой 690°С весь воздух подают на горение в зону обжига. 1 табл., 1 ил.

Избес/пь потребителю

Иэбестняк

Воздух

Авторы

Даты

1990-03-23—Публикация

1988-01-05—Подача