(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА В ПЕЧИ С КИПЯШИМ СЛОЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки известняка | 1979 |

|

SU863526A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| Способ автоматического регулирования процесса термообработки сыпучих материалов в многозвенной печи с кипящим слоем | 1987 |

|

SU1476283A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| Способ автоматического регулирования процесса обжига в многозонной печи с кипящим слоем | 1981 |

|

SU1028993A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

1

Изобретение относится к автоматиче-. скому регулированию процесса обжига в печах с кипящим слоем и может быть использовано в металлургической, химической промышленн остях и промышленности строительных материалов.

Известен способ автоматического регулирования процесса обжига в печах с кипящим слоем путем изменения подачи сырья в зависимости от разности температур обжигового газа и кипящего слоя с корре1щией по производной расхода сотья, отвода обжигового газа по разрежению, подачи дутья с коррекцией по разрежению, l.

Известный способ обеспечивает качественное регулирование расхода дутья с коррекцией по разрежению, однако он не обеспечивает качественного регулирования расхода дутья при разделении потоков воздуха на печь.

Наиболее близким по технической сущности к изобретению является способ обжига известняка в кипящем слое, включающий измерение и стабилизацию общего расхода воздуха на печь, измерение и регулирование соотношения воздуха, подаваемого под решетку зоны охлаж-аения в количестве 0,72-1,03, нм /кг и над слоем зоны охлаждения, причем число ПС ев до ожижения в охладителе поддерживают в пределах 0,1-1,0.

Известный способ позволяет в значительной мере уменьшить истирание частиц в охладителе и повысить, тем самым, выход годного с одновременным снижением расхода тепла на процесс I2J.

Известный способ обладает рядом недостатков.

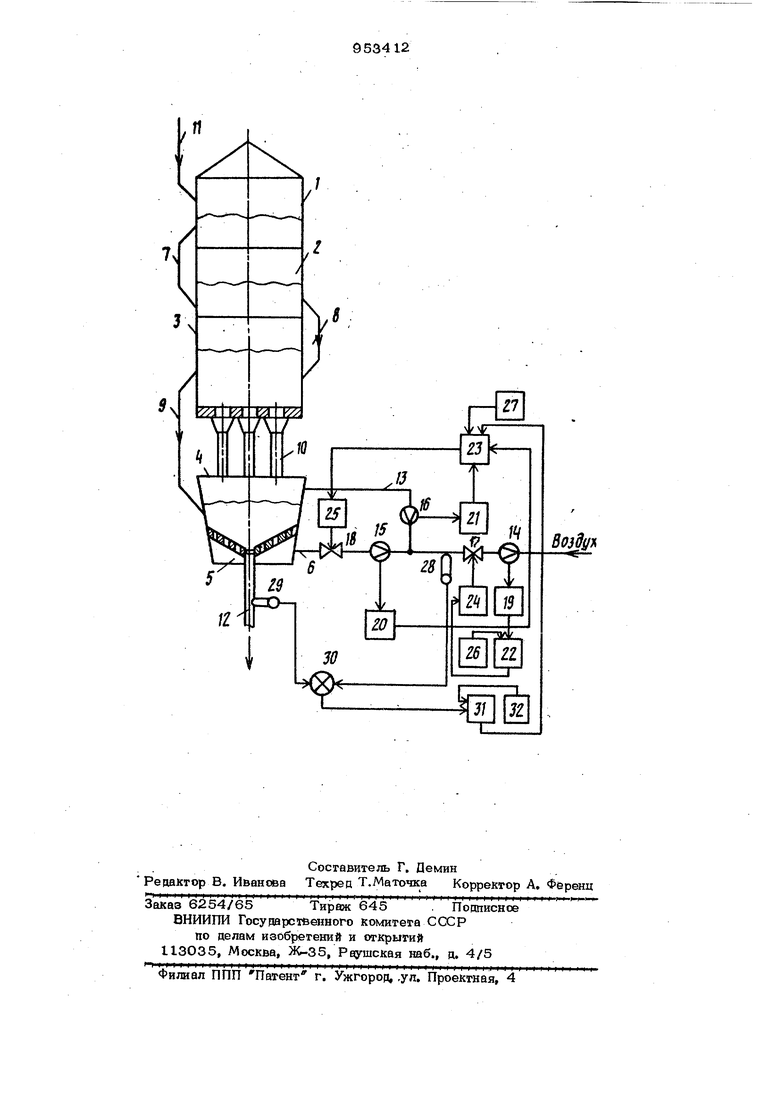

Например, при изменении высоты слоя в охладителе или температуры материала, поступающего из зоны обжига, а также при изменении температуры воздуха на входе в охладитель известный способ но позволяет выбрать оптимальный расход воздуха через слой охладителя. Это неиэбежно приводит либо к завышешюму, либо к. заниженному для данных условий расзсо воздуха через слой охлавлгеяя. Завышенный расход возпуха неизбеж но приводит к доиошительному истиранию и пылеуносу из охладителя. Заниженный расход воздуха приводит к недостаточной утилизации физтгческого тепла и, как сле(1ствиве к дополнительному расходу тепла на процесс. Цель изобретения - повышение качества регулирования расхода и стаоилизация температуры готового продук|га на выходе из охладителя. Постав;юнная цель достигается тем, что согласно способу, включающему намерение и стабилизацию общего, расхода воздухй на печь, измерение и регулирова ние соотношения воздуха, подаваемого под решетку зоны охлаждения и над слоем зоны охлаждения, дополнительно корректируют соотношение потоков воздуха по разности температур извести на выхо(К из охладителя и воздуха на входе в охладитель, при изменении величины этой разности от заданной, увеличивая (умеглшая) расход воздуха, исощего через слой охладителя с одновременным уменьшением (увеличением) расхода , подаваемого над слой охладителя. На чертеже показано устройство, ре а/мзующее способ. Устройство состоит из зон 1 и 2 подогрева, зоны 3 обжига зоны 4 охлаждения. Последняя содержит подрешеточную камеру 5 с рэшеткой, к которой подсоединяется возс хопровод 6, Переточные устройства 7-0 обеспечивают передачу материала из зоны в зону. Зона 3 обжига имеет воздуховоды 10, соединенные с подслоевым пространством, зоны 4 охлеждения. Подача материала -в печь производится загрузочной течкой 11 отвод извести™ выгрузочным перетоком 12. Обшлй воздуховод 6 соединяется воз™ чухопроводом IS с надолоевымпространством зоны 4 охлаждения. На общем возСОхопроводе 6 и на воздухопроводе 13 установлены измерительные диафрагмы 14--16 и регулирующие органы 17 и 18. Измерение расходов осуществляется с т вторичных измерительных приборов 19-.21-. Регзлирование расходов Воаоуха осуществляется с помощью регуляторов 22 и 2з и исполнительных механизмов 24 и 25. Задание на регу-лирование производят с помощью задатчиков 26 и 27 Температура возгзуха на входе в охладитель и температура готового продукта иа меряется с помощью термопар 28 и 29, а их разность - с помощью сумматора 30. Корректирую1дий сигнал по изменению раэности температур Вырабатывается корректирующим регулятором 3 I. Задание устанавливается с помгадью за датчика 32. Работа устройства происходит следук щим образом. Известняк, подлежащий обжигу, по течке 11 загружают в зону 1 подогрева, по переточному устройству 7 заружается в зону 2 подогрева и переточным устройством 8 направляется в зону 3 обжига. В продессе движения по зонам 1 и 2 известняк по огревается продуктами сгорания, уходящими из зоны 3 обжига, до 820-850 С. В зше 3 обжига за счет сгорания топлива, вводимого вместе с воздухом по воздуховодам 10, известняк обжигается при 910«-1000 С и переточным устройством 9 направляется в зону 4 охлаждения. Воздухопроводом 6 в подрешеточную камеру 5 вводится воздух в .количестве 0,72-1,03 извести, после чего он проходит слой охлаждаемой извести. Охлажденная известь, имеющая температуру примерно равную температуре входящего возд5ха, выгрузочным перетоком 12 отводится из зоны. .Подогретый воздух смешивается в надолоевом пространстве с воздухом, подаваемым трубопроводом 13, и поступает в воздуховоды 10. Количество воздуха, подаваемого по трубопроводу 13, составляет 0,5-О,8нм / /кг извести. Общее количество воздуха в количестве 31250 , подаваемого на печь, измеряется с помощью сшафрагмы 14 и вторичного измерительного прибора 19. Сигнал с вторичного прибора поступает на функциональный регулятор 22, где си сравнивается с заданным, установленным при помощи за датчика 26. Регулятор 22 вырабатывает сигнал рассогласования и при помощи исполнительного механизма 24 и регулирующего органа 17 стабилизирует расход воздуха на печь. Часть воздуха, идущего в подрешеточную камеру 5, ийУеряется с помощью диафрагмы 15 и вторичного изме-рительного прибора 20, сигн,ал с которого )цоступает на функциональный регулятор 23. Другая часть воздуха, идущая в надслоевсе пространство зоны 4 охлаждения, измеряется с помощью диафрагмы 16 и вторичного измерительного прибора 2 1, сигнал с которого также поступает на функциональный регулятор 23 соошсяиения. В регуляторе:23 соотношения птезтупивщие сигналы сравниваются с за данным, с помощью задагчика 27, и управлякмций сигнал подается на исполнигельный мезсаниам 25, который управляет регулирующим органом 18, изменяя поцачу возпуха в поцрешеточное пространство 5. Температура воздуха, пбдаваемого в охладитель, имеющего температуру около 10О С измеряется термопарой 28, а температура извести на выходе из охладителя, имеющая температуру порядка , измеряется термопарой 29. Разностный сигнал с алгебраического сумматора 30 подается на корректирующий регулятор, 3 1 где сравнивается с заданным, задатчиком 32 результирующий сигнал подается на 4ункциональный регулятор 23 соотнощения который в зависимости от величины посту пившего сигнала корректирует соотнощение воздуха под решетку зоны охладителя.При увеличении разностного сигнала по отношению к заданному функциональный регулятор 23 соотношения увеличивает количество воздуха под решетку зоны 4 охлаждения и соответственно уменьшается количество воздуха, срабатываемого в надслоевое пространство зс«ы 4 охлаждения. При уменьшении разностного сигнала происходит обратный процесс. .Экшомическая эффективность изобретения определится повышением производительности печи экономией топлива Э за счет более качественного регулирования расхода воздуха и стабилизации температуры материала на выходе из печи. Применительно к печи кипящего слоя для обжига известняка предлагаемый спо9126 соб позволит псеысить производительность на 5% и экономию топлива на 1%. Годовой экономический эффект для печи производительностью 500 т в сутки составит примерно 4512О тыс. руб. Формула изобретения , Способ автоматического регулирования процесса обжига в печи с кипящим слоем, включающий измерение и стабилизацию общего расхода воздуха на печь, измерение и регулирование соотношения потоков воздуха, идущих через слой охладителя и над слоем охладителя, отличающийс я тем, что, с целью улучшения качества регулирования и стабилизации температуры извести на выходе из охладителя, соотношение потоков дополнительно корректируют по разности температур извести на вь«Х1 06 из охладителя и воздуха на входе в охладитель, при изменении величины этой разности от заданной, увеличивая расход воздуха, идущего через слой охладителя с одновреме1Шым уменьшением расхода возРООса, подаваемого над слоем охладителя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 388186, кл. 3 F 27 В 15/18, 1973. 2.Авторское свидетельство СССР по заявке Ni 2838092/29-33, кл. С 04 В 1/ОО, 1979.

Авторы

Даты

1982-08-23—Публикация

1981-03-18—Подача