1

Изобретение относится к обжигу сы-. пучих материалов, преимущественно известняка, и может быть использовано в металлургической, химической промышленностях и промышленности строительньис материалов.

Известен способ обжига известняка . путем его подогрева, обжига и охлаяэдения готового продукта воздухом, подаваемым в зону охлаждения l. .

Недостатком способа является интенсивное .истирание и измельчение извести в охладителях, происходящее вследствие падения прочности материала при обжиге и соударений частиц ПРИ их нахождении в кипящем слое. Истершаяся пыль извести в количестве/ примерно равном 3-5% СУТОЧНОЙ производительности печи, уносится из охладителей.,в зону обжига,подогревается в ней до температуры процесса и дгшее с продуктами сгорания поступает в зоны подогрева. Увеличение водяного эквивалента ПРОДУКТОВ сгорания за счет тепла пыли приводит к повышенному выHOCV тепла из них исследовательно, к увеличению расхода тепла на обжиг.

Цель изобретения - снижение расхода тепла на обжиг и увеличение годного продукта.

Поставленная цель достигаемся тем, что согласно способу обжига известняка путем его подогрева, обжига и охлаждения готового продукта воздухом, подаваемым в зону охлаждения, общее ;количество воздуха, необходимого для обжига, разделяют на два потока,один-из которых в количестве 0,72 1,03 Им /кг извести подают на охлаж10дение пеад решетку зоны охлаждения, а другой - над слоем зоны охлаждения, причем число псевдоожижения поддерживают в пределах 0,1-1,0.

Разделение воздушного потока на

15 две части и направление ,одной из них в количестве 0,72-1,03 Нм/кг извести под решетку зоны охлгивдения при одновременном сохранении в ней числа псевдоожижения меньше и равно20го единице позволит значительно практически на 100%, сократить измельчение и истирание извести за счет исключения соударения частиц. Это предотвратит вынос пыли в зоны подогреваrt

25 л,следовательно, исключит дополнительный унос тепла из них. Исключение уноса пьши извести из зоны охлаждения приведет к снижению удельного расхода известняка т.е..к повышению

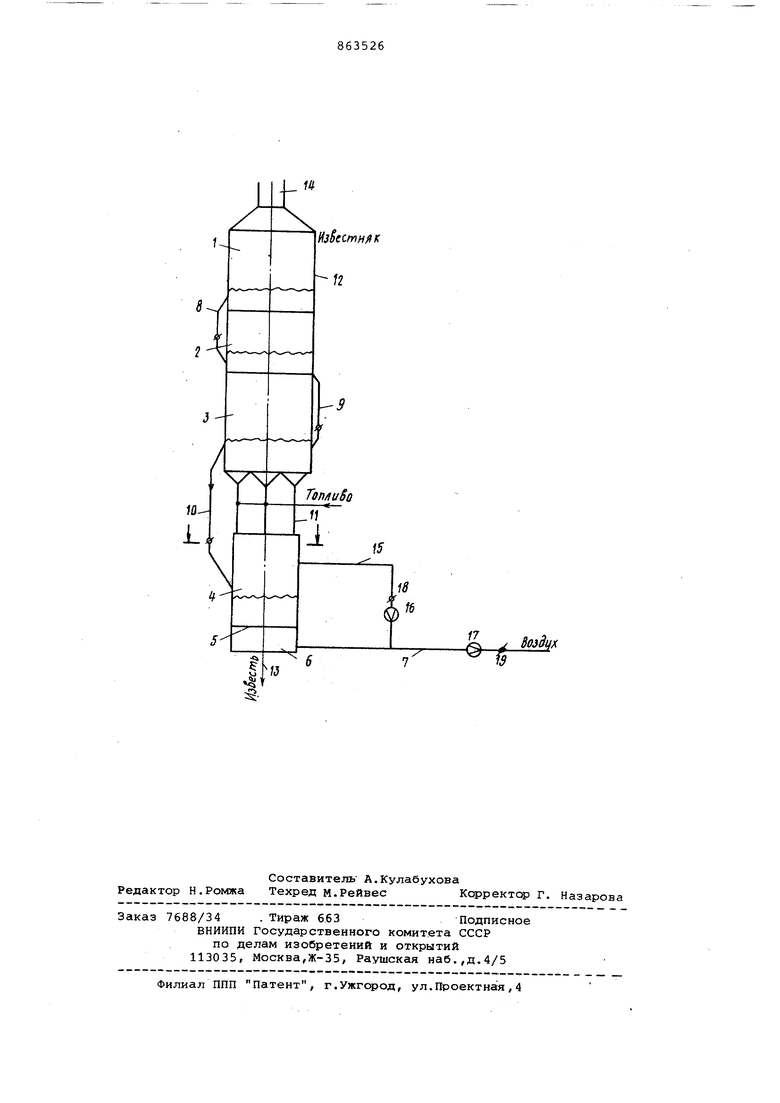

30 выхода годного, поскольку уносимая в зоны подогрева пыль не может быть в делена в чистом виде, без смешивания с пылью известняка. Разделение воздушного потока на две части и направление одной из ни на охлаждение извести позволяет существенно, в 1,5раза и более/ умень шить сечение в плане зоны охлаждения. Кроме сокращения затрат на соо жение зоны это упрощает равномерное распределение воздуха по площади решетки зоны охлаждения. Кроме того такое выполнение разведки;воздуха исключает нарушения в работе зоны .охлаждения при изменении тепловой мощности печи, При необходимости ее изменения производят изменение расхода воздуха, подаваемого над слоем зоны охлаждения. Выбор числа псевдоожижения в зон в интервале 0,8-1 и сокращение площади зоны охлаждения обеспечивают практически нулевой угол естественн го откоса материала, практически горизонтальный его уровень в зоне. Это исключает сегрегацию материала в зоне, предотвращает неравномерно распределение воздуха по слою тр ности 3 организации загрузки и выгрузкк материала. При выполнении зоны обжига во вращающейся печи загрузка горячей извести в ону охлаждения не вызывает трудностей. В этом случае чис ло псевдрожижения в зоне следует в бирать в интервале 0,1-0,2 с целью снижения ее гидравлического сопрот ления . В известково-обжигательных печа водяной эквивалент W , являющийся отношением . . ..)вш еоОиьь - расход воздуха на печь. Нм /ч; производитель.ность печи по извести, кг/ч bXai WB соответственно теплоемкости воздуха и извести взятые по температуре в да, ккал/Нм , ккал/кг; равен 2,4-3,5. Поскольку для глубокого охлаждения извести до статочно условия , например W 1,05-1,1, то появляется из быточное количество воздуха, со ответствующее разности (2,4-3,5 ,-(1,05-1,Ц. Это количество воздуха и на 1равляется над .слоем зоны охлаждения . При обосновании пределов рекомендуемых расходов воздуха ; подава емого на охлаждение извести в зону охлаждения для глубокого охлаждени извести необходимо соблюдать услов v 170. Принимаем необходимый избыток воздуха, соответствующий V 1,05. При этом расход воздуха,на , .. )в)(п хлаждение paBeHW - |/05 (GC) г|кг. Поскольку откуда ц 0|-105 G ,., Си в 0214 ккал/кг°С,С 0,312 KKan/HN °C; Ьхч получаем W что и принято в качестве нижнего предела расхода. Для летних условий работы печи, когда температура воздуха повышается, необходимо произволить увеличение его расхода. Принимаем для этого случая V 1,5. Аналогичные выкладки лают величину удельного расхода, равную 1,03 кг/кг, что являетс.яверхним пределом. Выбор числа псевдоожижения в зоне охлаждения в интервале величин 0,81 обусловлен необходимостью сохранения подвижности слоя, горизонтальной поверхности его верхнего уровня при одновременном исключении перемешивания частиц. При числе псевлоожижения, равном 0,8 и выше, угол естественного откоса зернистого материала становится равным нулю. Слой по ряду признаков, например по условию сохранения горизонтальной поверхности верхнего среза слоя, напоминает жидкость. Это обстоятельство предотвращает сегрегацию материала, существенно упрощает загрузку и выгрузку материала, предотвращает неравномерное, распределение воздуха по сечению слоя.Увеличение числа псевдоожижения сверх единицы,сохраняя вышеуказанные преимущества,приводит к перемешиванию частиц,что нарушает противоточность зоны охлаждения и ухудшает теплообмен в ней. При осуществлении зоны обжига во вращающейся печи условия загрузки материала в зону охлаждения облегчаются за счет подачи материала непосредственно из печи в центр плотного слоя, имеющегося в охладителе. В этом случае с целью снижения гидравлического сопротивления зоны охлаждения целесообразно уменьшить число псевдоожижения, выбирая его в пределах 0,1-0,2. Пример. Проводится обжиг известняка фракции 3-10 мм в 4-зонной печи КС, имеющей две зоны подогрева известняка, зону обжига, зону охлаждения. Для ведения процесса обжига в печь подают 31250 воздуха, 3107 Нм З/ч природного газа теплотворностью 8200 ккал/Нм. Из зоны обжига в охладитель выгружается . 21490 кг/ч извести,имеющей температуру 920С. Имеющееся количество воздуха разделяют на два потока. Один из них в количестве 16600 НмЗ/ч(0,772НмЗ/кг; подают под решетку зоны охлаждения. другой в количестве 14650 Нм/ч направляют в 3OHV охлаждегчия выше уров ня охлаждаемого материала Число псев доожижения в зоне равно 0,85, что предотврсццает сегрегацию материала и упрощает конструкцию. Пои температур воздуха на входе в зону охлаждения, равной , температура выгружаемой извести составляет 109°С. Средняя температура воздуха, уходящего из зоны охлаждения, составляет 430 С Измельчение материала и пылеунос из зоны практически отсутствуют. Осуществления обжига по известно1му способу дает температуру матери ала, выгружаемого из зоны, 142с, среднюю температуру воздуха - 380 С. Число псевдоожижения в охладителях 1,5-1,7. За счет измельчения средний диаметр уменьшается на-20%, из охладителей уносится 1100 кг/ч пыли извести.. Обжиг известняка по предлагаемому способу предотвращает потерю 1100кг/ готового продукта, измельчение его и обеспечивает экономию тепла в размере 23,3 ккал/кг извести. На чертеже приведена принципиальная схема печи кипящего слоя для осуществления способа. Печь имеет зоны подогрева 1 и 2 известняка, зону обжига 3, зону охла дения 4. Последняя содержит решетку 5, подрешеточную камеру 6, к которой подсоединяется общий воздуховод 7. Переточные устройства 8-10 обеспечив ют передачу материала из зоны в зону Зона обжига 3 имеет воздухопроводы 11, соединенные с надслоевым пространством зоны охлаждения 4. Подача м териала в печь производится загрузоч ной течкой 12, отвод извести - устро ством 13. Выход ПРОДУКТОВ сгорания и печи осуществляется по газопроводу 14. Для осуществления способа общий воздухопровод 7 соединяется трубопро водом 15 с надслоевым пространством зоны охлаждения 4. На общем воздухопроводе 7 и на трубопроводе 15 установлены измерительные диафрагмы 16 и 17 и регулирующие органы 18 и 19. Работа печи ПРОИСХОДИТ следующим образом. Известняк, подлежащий обжигу, по течке 12 загружается в зону подогрева 1, по переточному устройству 8 передается в зону подогрева 2 и пере точным устройством 9 направляется в зону обжига 3. В процессе движения по зонам- 1 и 2 известняк подогревает ся продуктами сгорания, уходящими из зоны обжига 3, до 820-850 с. В зоне обжига 3 за счет сгорания топлива вводимого вместе с ВОЗДУХОМ по. воздуховодам 11, известняк обжигается при 910-1000 С и переточным устройством 10.направляется в зону охлаждения 4, Воздуховодом 7 в подрешеточную камеру 6 вводится ВОЗДУХ в количестве 0,72-1,03 извести. Он проходит решетку 5 и поступает в движущийся сверху вниз слой охлаждаемой извести. Охлажденная известь, имекшая температуру примерно равную температуре вводящего воздуха, устройством 13 отводится из зоны. Подогретый воздух смешивается в налслоевОм пространстве с воздухом, подаваемым трубопроводом 15, и поступает в воздуховоды 11. Количество воздуха, подаваемого по трубопроводу 15, составляет 0,5-0,8 .Нм /кг извести. Наличие измерительных диафрагм 16 и 17,и регулиругацих органов 18 и 19 позволяет установить требуемый расход воздуха на печь и на охлаждение извести. Процесс .установки подается автоматическому регулированию по известным схемам. Например, регулятор количества поддерживает нужный расход воздуха на печь, используя диафрагму 17 и регулирующий дроссель 19. Другой регулятор, ИСПОЛЬЗУЯ в качестве регулируни;его параметра температуру выделяемой извести, управляет дросселем 18. Предлагаемый способ позволит сни зить расход тепла на обжиг и увеличить выход годного продукта. Формула изобретения Способ обработки известняка путем его подогрева, обжига и охлаждения воздухом, подаваемым под решетку зоны охлаждения отличающийс я тем, что/ с целью снижения расхода тепла на обжиг и увеличения выхода годного продукта, под решетку зоны охлаждения подают часть воздуха в количестве 0,72-1,03 извести, а другую часть подают над слоем зоны охлаждения причем число псевдоожижения поддерживают в пределах 0,11,0. Источники информации, принятые во внимание при экспертизе 1. Реферативная информация ВНИИЭСМ. Серия Промышленность автоклавных материалов и местных вяжущих м., вып. 8, 1976.

Нз1ести/1К

12

Q у ffffj i// л/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU953412A1 |

| Известково-обжигательная печь кипящего слоя | 1980 |

|

SU962737A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Способ обжига известняка | 1988 |

|

SU1551677A1 |

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Способ производства офлюсованных железнорудных гранул в многозонных печах кипящего слоя | 1974 |

|

SU486049A1 |

Авторы

Даты

1981-09-15—Публикация

1979-11-11—Подача