Изобретение относится к многозонным печам кипящего слоя для обжига сыпучего материала и может быть использовано в известково-обжигательных печах кипящего слоя.

Цель изобретения - повыщение надежности работы печи и снижение расхода топлива на процесс.

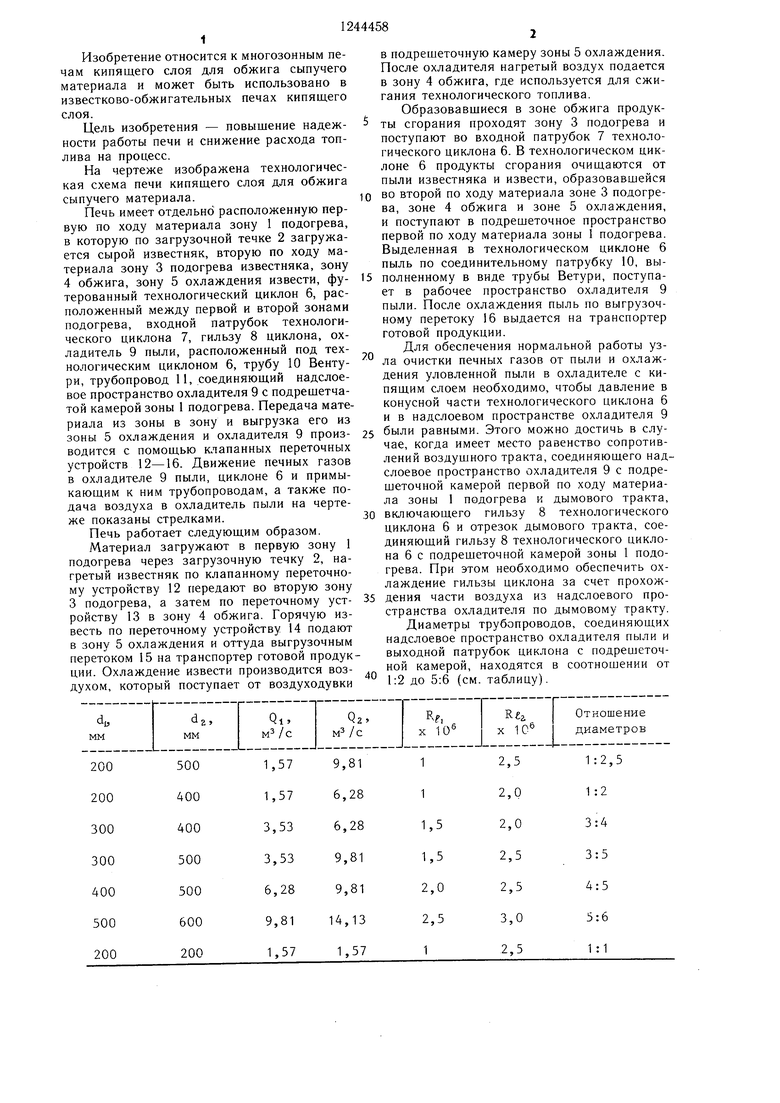

На чертеже изображена технологическая схема печи кипящего слоя для обжига сыпучего материала.

Печь имеет отдельно расположенную первую по ходу материала зону 1 подогрева, в которую по загрузочной течке 2 загружается сырой известняк, вторую по ходу материала зону 3 подогрева известняка, зону

в подрещеточную камеру зоны 5 охлаждения. После охладителя нагретый воздух подается в зону 4 обжига, где используется для сжигания технологического топлива.

Образовавшиеся в зоне обжига продук5 ты сгорания проходят зону 3 подогрева и поступают во входной патрубок 7 технологического циклона 6. В технологическом циклоне 6 продукты сгорания очищаются от пыли известняка и извести, образовавщейся

10 во второй по ходу материала зоне 3 подогрева, зоне 4 обжига и зоне 5 охлаждения, и поступают в подрешеточное пространство первой по ходу материала зоны 1 подогрева. Выделенная в технологическом циклоне 6 пыль по соединительному патрубку 10, вы4 обжига, зону 5 охлаждения извести, фу- 15 полненному в виде трубы Ветури, поступатерованный технологический циклон 6, расположенный между первой и второй зонами подогрева, входной патрубок технологического циклона 7, гильзу 8 циклона, охладитель 9 пыли, расположенный под тех- нологическим циклоном 6, трубу 10 Венту- ри, трубопровод 11, соединяющий надслое- вое пространство охладителя 9 с подрещетча- той камерой зоны 1 подогрева. Передача материала из зоны в зону и выгрузка его из

ет в рабочее пространство охладителя 9 пыли. После охлаждения пыль по выгрузочному перетоку 16 выдается на транспортер готовой продукции.

Для обеспечения нормальной работы узла очистки печных газов от пыли и охлаждения уловленной пыли в охладителе с кипящим слоем необходимо, чтобы давление в конусной части технологического циклона 6 и в надслоевом пространстве охладителя 9

30

зоны 5 охлаждения и охладителя 9 произ- 25 были равными. Этого можно достичь в слу- водится с помощью клапанных переточных устройств 12-16. Движение печных газов в охладителе 9 пыли, циклоне 6 и примыкающим к ним трубопроводам, а также подача воздуха в охладитель пыли на чертеже показаны стрелками.

Печь работает следующим образом.

Материал загружают в первую зону 1 подогрева через загрузочную течку 2, нагретый известняк по клапанному переточному устройству 12 передают во вторую зону 3 подогрева, а затем по переточному устройству 13 в зону 4 обжига. Горячую известь по переточному устройству 14 подают в зону 5 охлаждения и оттуда выгрузочным перетоком 15 на транспортер готовой продукции. Охлаждение извести производится воз- .„ духом, который поступает от воздуходувки

35

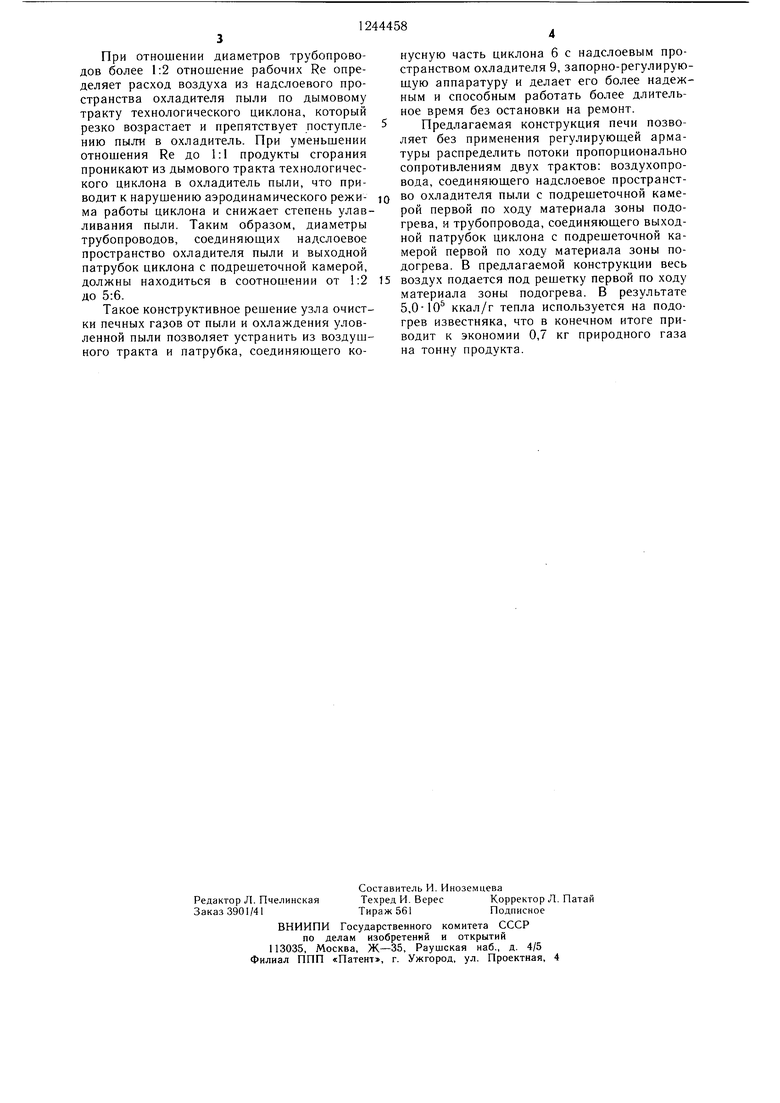

чае, когда имеет место равенство сопротивлений воздущного тракта, соединяющего над- слоевое пространство охладителя 9 с подре- щеточной камерой первой по ходу материала зоны 1 подогрева и дымового тракта, включающего гильзу 8 технологического циклона 6 и отрезок дымового тракта, соединяющий гильзу 8 технологического циклона 6 с подрещеточной камерой зоны 1 подогрева. При этом необходимо обеспечить охлаждение гильзы циклона за счет прохождения части воздуха из надслоевого пространства охладителя по дымовому тракту. Диаметры трубопроводов, соединяющих надслоевое пространство охладителя пыли и выходной патрубок циклона с подрешеточ- ной камерой, находятся в соотношении от 1:2 до 5:6 (см. таблицу).

в подрещеточную камеру зоны 5 охлаждения. После охладителя нагретый воздух подается в зону 4 обжига, где используется для сжигания технологического топлива.

Образовавшиеся в зоне обжига продукты сгорания проходят зону 3 подогрева и поступают во входной патрубок 7 технологического циклона 6. В технологическом циклоне 6 продукты сгорания очищаются от пыли известняка и извести, образовавщейся

во второй по ходу материала зоне 3 подогрева, зоне 4 обжига и зоне 5 охлаждения, и поступают в подрешеточное пространство первой по ходу материала зоны 1 подогрева. Выделенная в технологическом циклоне 6 пыль по соединительному патрубку 10, вы полненному в виде трубы Ветури, поступает в рабочее пространство охладителя 9 пыли. После охлаждения пыль по выгрузочному перетоку 16 выдается на транспортер готовой продукции.

Для обеспечения нормальной работы узла очистки печных газов от пыли и охлаждения уловленной пыли в охладителе с кипящим слоем необходимо, чтобы давление в конусной части технологического циклона 6 и в надслоевом пространстве охладителя 9

были равными. Этого можно достичь в слу-

чае, когда имеет место равенство сопротивлений воздущного тракта, соединяющего над- слоевое пространство охладителя 9 с подре- щеточной камерой первой по ходу материала зоны 1 подогрева и дымового тракта, включающего гильзу 8 технологического циклона 6 и отрезок дымового тракта, соединяющий гильзу 8 технологического циклона 6 с подрещеточной камерой зоны 1 подогрева. При этом необходимо обеспечить охлаждение гильзы циклона за счет прохождения части воздуха из надслоевого пространства охладителя по дымовому тракту. Диаметры трубопроводов, соединяющих надслоевое пространство охладителя пыли и выходной патрубок циклона с подрешеточ- ной камерой, находятся в соотношении от 1:2 до 5:6 (см. таблицу).

При отношении диаметров трубопроводов более 1:2 отношение рабочих Re определяет расход воздуха из надслоевого пространства охладителя пыли по дымовому тракту технологического циклона, который резко возрастает и препятствует поступлению пыли в охладитель. При уменьшении отношения Re до 1:1 продукты сгорания проникают из дымового тракта технологического циклона в охладитель пыли, что приводит к нарушению аэродинамического режи- JQво охладителя пыли с подрешеточнои каме- ма работы циклона и снижает степень улав-рой первой по ходу материала зоны недоливания пыли. Таким образом, диаметрыгрева, и трубопровода, соединяющего выход- трубопроводов, соединяющих надслоевоеной патрубок циклона с подрешеточнои ка- пространство охладителя пыли и выходноймерой первой по ходу материала зоны по- патрубок циклона с подрешеточнои камерой,догрева. В предлагаемой конструкции весь должны находиться в соотношении от 1:2 15воздух подается под решетку первой по ходу до 5:6.материала зоны подогрева. В результате Такое конструктивное решение узла очист-5,0-10 ккал/г тепла используется на подо- ки печных газов от пыли и охлаждения улов-грев известняка, что в конечном итоге при- ленной пыли позволяет устранить из воздуш-водит к экономии 0,7 кг природного газа ного тракта и патрубка, соединяющего ко-на тонну продукта.

нусную часть циклона 6 с надслоевым пространством охладителя 9, запорно-регулирую- щую аппаратуру и делает его более надежным и способным работать более длительное время без остановки на ремонт.

Предлагаемая конструкция печи позволяет без применения регулирующей арматуры распределить потоки пропорционально сопротивлениям двух трактов: воздухопровода, соединяющего надслоевое пространст

| название | год | авторы | номер документа |

|---|---|---|---|

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU718683A1 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| ТРЕХОСНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684840C1 |

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU718683A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-18—Подача