I

(21) 273953/23-05

(22)30.06.87

() 23.03.90. Бюл. N- 11 (70 Научно-производственное объединение Пластмассы (72) В.И. Туннель, А.В, Алферов, Ж.П. Терентьева, В.Т. Бажин, А.А.Захаров и Н.П. Бекетова (53) 678.652(088.8)

(56)Авторское свидетельство СССР IT , кл. С 08 J 3/12, 1980.

Авторское свидетельство СССР N1 1 32069,кл. С 08 J 3/12, 1987.

( СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ ИЗ ПОРОШКА АМИНОПЛАСТОВ

(57)Изобретение относится к способу получения окрашенного гранулированного аминопласта с сульфитным целлюлозным наполнителем. Изобретение позволяет повысить прочность гранул аминопласта на 30-50% и уменьшить усадку изделий после переработки гранул до 0,,92% (изв. 0,96$) за счет предварительного увлажнения гранул водой до содержания массовой доли воды в порошке аминопласта 8-15% при подаче порошка на вращающийся тарельчатый гранулятор перед непрерывным смачиванием порошка распыляемой агломерирующей жидкостью и за счет использования в качестве агломерирующей жидкости состава, включающего, мас.%: полиоксиэтилен 0,006-0,6, краситель 0,1-1,0, вода остальное, или состав, включающий, масД: дициандиамид 0,1- 0,5, краситель 0,1-1,0, вода остальное, или состав, включающий, масД: диэтиленгликоль 0,,0, краситель 0,1-1,0, вода остальное. 1 табл.

г /)

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ДИАТОМИТА ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2530816C1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ОПОКИ ДЛЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2531501C1 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ТРЕПЕЛА И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2013 |

|

RU2516028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

Изобретение относится к способу получения окрашенного гранулированного аминопласта с сульфитным целлюлозным наполнителем. Изобретение позволяет повысить прочность гранул аминопласта на 30-50% и уменьшить усадку изделий после переработки гранул до 0,74-0,92% (изв.0,96%) за счет предварительного увлажнения гранул водой до содержания массовой доли воды в порошке аминопласта 8-15% при подаче порошка на вращающийся тарельчатый гранулятор перед непрерывным смачиванием порошка распыляемой агломерирующей жидкостью и за счет использования в качестве агломерирующей жидкости состава, включающего, мас.%: полиоксиэтилен 0,006-0,6, краситель 0,1-1,0, вода остальное, или состав, включающий, мас.%: дициандиамид 0,1-0,5, краситель 0,1-1,0, вода остальное, или состав, включающий, мас.%: диэтиленгликоль 0,5-1,0, краситель 0,1-1,0, вода остальное. 1 табл.

Изобретение относится к области получения окрашенного гранулированного аминопласта с сульфитным целлюлозным наполнителем, предназначенного для использования преимущественно в электротехнической промышленности.

Цель изобретения - повышение прочности гранул аминопласта и уменьшение усадки изделий после переработки гранул.

Способ осуществляют непрерывно следующим образом.

На наклонную вращающуюся тарель гранулятора с заданным расходом подают порошок аминопласта, который непрерывно увлажняют при комнатной температуре водой, распыляемой под небольшим (до 0,5 ати) давлением из форсунки до массовой доли воды 8-15% после чего порошок сразу обрабатывают окрашенной агломерирующей жидкостью, распыляемой форсунками под давлением до 0,5 ати при комнатной температуре в количестве 2$-kQ% от массы подаваемого порошка.

В процессе грануляции масса влаж- ного порошка, попадая на вращающуюся тарель гранулятора, поднимается, а затем с наивысшей точки падает прежде всего за счет движения качения, при этом образуются гранулы аминопласта. Гранулы больших размеров непрерывно скатываются вниз, а мелкий гра- нулят захватывается наверх тарели,

повторно опрыскивается агломерирующей жидкостью и доводится до гранул требуемого размера.

На 100 кг исходного порошка при его грануляции берут 8-10 л/ч воды (при предварительном увлажнении) и дополнительно 20-22 л/ч агломерирующей жидкости.

Пределы давления при распылении агломерирующей жидкости составляют 0,,Ь кгс/см2, при этом достигается туманообразный распыл. Температура распыляемой жидкости . Частота вращения тарели 1,12 , расход порошка 100 - 200 кг/ч, масса порошка, находящаяся на тарели в процессе гранулирования, кг. Длительность обработки порошка агломерирую- щими жидкостями при указанных параметрах процесса (время закатывания гранул до размера 0,8-1,0 мм) Ц-S мин

Параметры процесса (частота вращения тарели, расход порошка, время пребывания гранул на тарели, длительность обработки агломерирующей жидкостью и др.) влияют на размеры гранул, их плотность и влажность и практически не влияют на свойства грану- ля та.

Сушку гранул, полученных в грану- ляторе, осуществляют в сушилке кипящего слоя при температуре входящего воздуха 90-110°С. Охлаждение гранул, высушенных до остаточной влаги 3 3,5%, осуществляют воздухом при 10 - 25° С.

Переработку гранулята в изделия осуществляют методом горячего прессо- вания при .

Для получения гранулированного ами нопласта используют состав 1 с содержанием компонентов, мас.%: Мочевинеформальдегид- ная смола 67,2 Уротропин 2,9 Сульфитная целлюлоза 25,0 Щавелевая кислота 0,2 Стеарат кальция 4,5 Краситель 0,2 Кроме того, используют состав 2 с содержанием компонентов, мас.%:

0

5 0

5 о

5

о

$ Q

Мочевиноформальдегид- ная смола67,2

Уротропинk ,Q

Сульфитная целлюлоза25,0

Пластификатор (дибутиловый эфир по- липропиленгликоль- адипината)3,0

Щавелевая кислота0,2

Стеарат кальцияО,

Краситель0,2

Краситель используют любой принятый в производстве аминопластов, в опытах - пигмент желтый светопрочный.

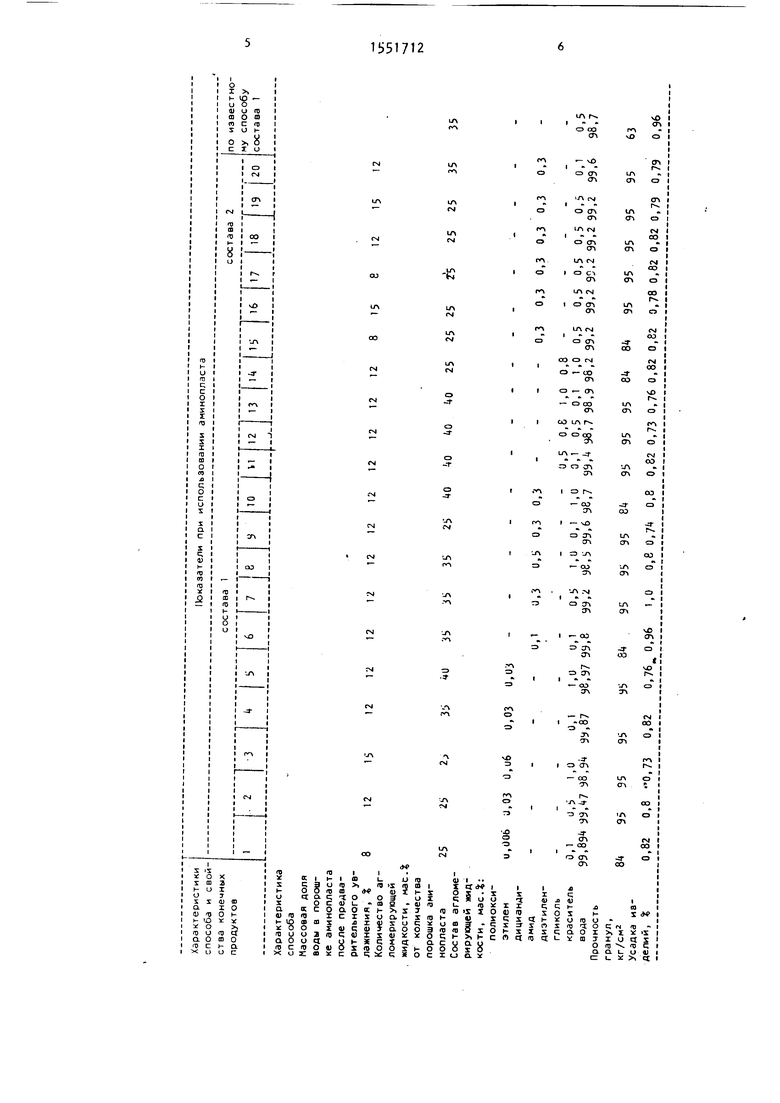

Характеристики способа и сравнительные свойства гранул аминопласта и изделий после переработки гранул аминопласта с составами 1 и 2, полученных предлагаемым способом и известным, приведены в таблице.

Электротехнические показатели материала, полученного предлагаемым способом:

Удельное поверхностное электрическое сопротивление, ОмЯ 10 Удельное объемное электрическое сопротивление, Ом см 1 1 О Электрическая прочность, кВ/ммЫЦ,0

Формула изобретения

Способ получения гранулятов из порошка аминопластов с сульфитным целлюлозным наполнителем непрерывным смачиванием порошка распыляемой агломерирующей жидкостью на вращающемся тарельчатом грануляторе, отличающийся тем, что, с целью повышения прочности гранул и уменьшения усадки изделий после переработки гранул, порошок аминопласта при подаче на тарельчатый гранулятор предварительно увлажняют водой до содержания массовой доли воды в порошке аминопласта 8-15%, а в качестве агломерирующей жидкости используют композицию, включающую, масД: полиоксиэтилен 10,006-0,06 или дициандиамид 0,1-0,5, или диэтиленгликоль 0,5-1,0, а также- краситель 0,1-1,0 и воду - остальное,

Характеристика способа Массовая доля воды в порошке аминопласта после предварительного увлажнения, % Количество агломерирующейжидкости, мае. от количества порошка аминопластаСостав агломерирующей жидкости, мас.%:

полиоксиэтилен

дициандиамид

диэтиленгликоль

краситель

вода

Прочность гранул, кг/см2 Усадка изделий, %

25

12

15

12 12 12 12 12 12 12 12 12 12 12 8 15

12 15

12

25

35 40 35 35 35 25 40 40 40 40 25 25 25 75 25 25 35

и,006 U,03 0,и6 U,03 0,03

0,10,3 0,5 0,3 0,3

0,3 0,3 0,3 0,3 0,3 0,3

35

о,5 о,е 1,0 0,8- 0,1 0,5 1,00,1 1,0 0,1 0,5 1,0 0,1 1,0 0,1 0,5 0,1 1,0 0,5 0,5 0,5 0,5 0,5 0,10,5

99,894 99,47 98,94 99,87 98,97 99,8 99,2 98,5 99,6 98,7 99,4 98,7 98,9 98,2 99,299,2 92,2 99,2 99,299.698,7

84 95 95 9595 8495 95 95 84 95 95 95 84 8495 95 95 959563

0,82 0,8 0,73 0,82 0,76 0,96 1,0 0,80,74 0,8 0,820,730,760,820,820,780,820,820,790,790,96

12 12 12 12 12 12 12 12 12 12 12 8 15

12 15

12

л

35 40 35 35 35 25 40 40 40 40 25 25 25 75 25 25 35

35

0,10,3 0,5 0,3 0,3

0,3 0,3 0,3 0,3 0,3 0,3

Авторы

Даты

1990-03-23—Публикация

1987-06-30—Подача