31

5 вместе с оправкой 4 вращается и перемещается в осевом направлении. Шток 14 скользит по клиновой поверхности 7 и задает игле 17 спиральное сканирование поверхности детали 3. Как только игла 17 поворачивается на угол 2 без пересечения с дефектом ее возвращают в начало спирали за счет отключения электродвигателя 20, поднятия иглы 17 соленоидом и включе519664

ния механизма 2 прямолинейного движения .После этого продолжают прямолинейное трассирование до обнаружения следующего дефекта. Для получения пространственного изображения дефектов регистрирующий элемент графопостроителя (на черт, не показан) вращают синхронно с иглой 17 по траектории в JQ форме спирали Архимеда. 2 с.п.ф-лы. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Устройство для градуировки измерителей параметров движения | 1986 |

|

SU1483383A1 |

| СПОСОБ РУЧНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ (ВАРИАНТЫ) | 2010 |

|

RU2442156C1 |

| Базовый вариатор широкодиапазонной трансмиссии | 2021 |

|

RU2763619C1 |

| Устройство для автоматического нарезания резьбы на токарном станке | 1979 |

|

SU770692A1 |

| КОНИЧЕСКАЯ ВТУЛКА | 2015 |

|

RU2603245C1 |

| ДВИГАТЕЛЬНО-ДВИЖИТЕЛЬНАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2022 |

|

RU2783719C1 |

| Сборочная головка с автопоиском | 1984 |

|

SU1227401A1 |

| Копировальное устройство для обработки кулачков | 1987 |

|

SU1500464A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

Изобретение относится к измерительной технике и может быть использовано для определения параметров поврежденной поверхности трения детали по отклонениям от заданного профиля. Целью изобретения является повышение информативности исследований за счет определения размеров дефектов и повышение производительности исследований. При измерении с помощью механизма 2 перемещают деталь 3 и сканируют при этом ее поверхность иглой 17 по прямолинейной трассе, а при обнаружении дефекта переходят на сканирование по трассе в форме спирали Архимеда, начиная с точки выхода иглы 17 за пределы этого дефекта. Спиральное сканирование обеспечивают включением электродвигателя 20 и отключением механизма 2. При этом вал 5 вместе с оправкой 4 вращается и перемещается в осевом направлении. Шток 14 скользит по клиновой поверхности 7 и задает игле 17 спиральное сканирование поверхности детали 3. Как только игла 17 поворачивается на угол 2φ без пересечения с дефектом, ее возвращают в начало спирали за счет отключения электродвигателя 20, поднятия иглы 17 соленоидом и включения механизма 2 прямолинейного движения. После этого продолжают прямолинейное троссирование до обнаружения следующего дефекта. Для получения пространственного изображения дефектов регистрирующий элемент графопостроителя /на черт. не показан/ вращают синхронно с иглой 17 по траектории в форме спирали Архимеда. 2 с.п. ф-лы, 1 ил.

Изобретение относится к измерительной технике и может быть использовано для определения параметров поврежденной поверхности трения детали по отклонениям от заданного профиля.

Цель изобретения - повышение информативности исследований за счет определения размеров дефектов и повышение производительности исследований .

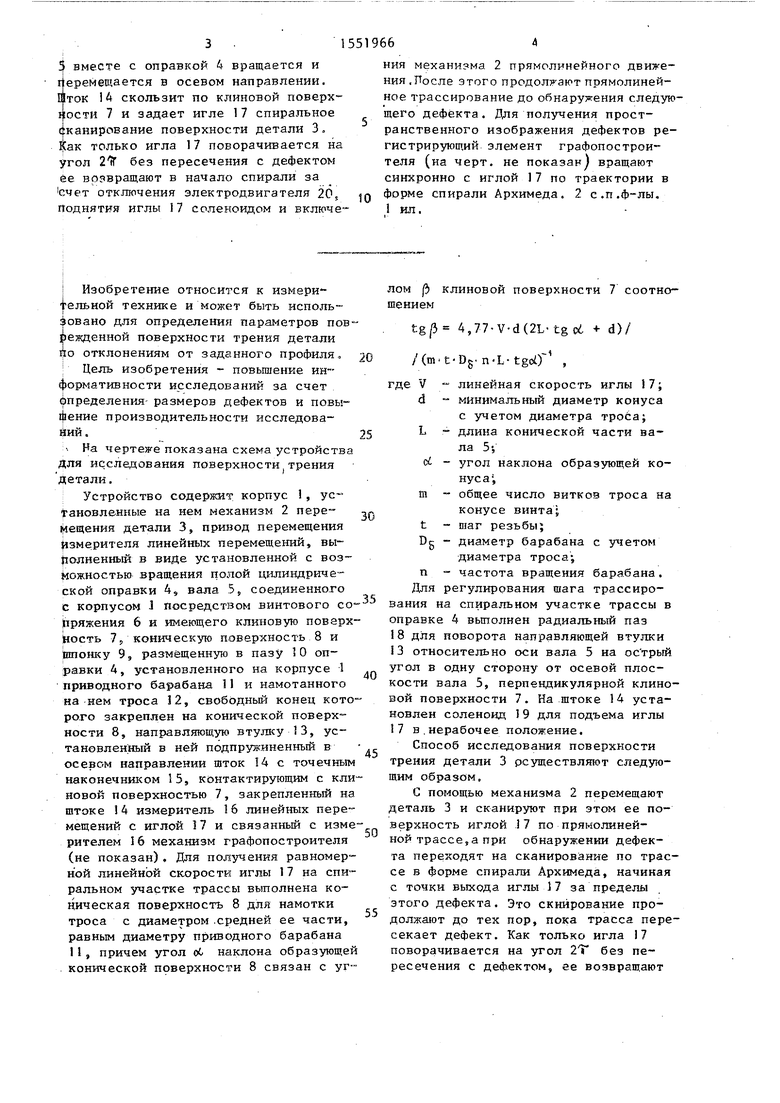

На чертеже показана схема устройства для исследования поверхности трения детали.

Устройство содержит корпус 1, установленные на нем механизм 2 перемещения детали 3, привод перемещения измерителя линейных перемещений, выполненный в виде установленной с возможностью вращения полой цилиндрической оправки 4, вала 5, соединенного с корпусом 1 посредством винтового со пряжения 6 и имеющего клиновую поверхность 7, коническую поверхность 8 и шпонку 9, размещенную в пазу 10 оправки 4, установленного на корпусе 1 приводного барабана 11 и намотанного на нем троса 12, свободный конец которого закреплен на конической поверхности 8, направляющую втулку 13, установленный в ней подпружиненный в осевом направлении шток 14 с точечным наконечником 15, контактирующим с кли новой поверхностью 7, закрепленный на штоке 14 измеритель 16 линейных перемещений с иглой 17 и связанный с изме рителем 16 механизм графопостроителя (не показан). Для получения равномерной линейной скорости иглы 17 на спиральном участке трассы выполнена коническая поверхность 8 для намотки троса с диаметром средней ее части, равным диаметру приводного барабана 11, причем угол оС наклона образующей конической поверхности 8 связан с уг.лом р клиновой поверхности 7 соотношением

20

25

30

35

40

45

50

55

tg/J ,77-V-d(2L- tgoi + d)/

t-Dc

tgoO

-i

где V d

Ld.- m

tDsnВ n L

линейная скорость иглы 17; минимальный диаметр конуса с учетом диаметра троса; длина конической части вала 5;

угол наклона образующей конуса;

общее число витков троса на конусе винта; таг резьбы;

диаметр барабана с учетом диаметра троса; частота вращения барябана. Для регулирования шага трассирования на спиральном участке трассы в оправке 4 выполнен радиальный паз 18 для поворота направляющей втулки 13 относительно оси вала 5 на острый угол в одну сторону от осевой плоскости вала 5, перпендикулярной клиновой поверхности 7. На штоке 14 установлен соленоид 19 для подъема иглы 17 в.нерабочее положение.

Способ исследования поверхности трения детали 3 осуществляют следующим образом,

С помощью механизма 2 перемещают деталь 3 и сканируют при этом ее поверхность иглой 17 по прямолинейной трассе,а при обнаружении дефекта переходят на сканирование по трассе в форме спирали Архимеда, начиная с точки выхода иглы 17 за пределы этого дефекта. Это скнирование продолжают до тех пор, пока трасса пересекает дефект. Как только игла 17 поворачивается на угол 2Т без пересечения с дефектом, ее возвращают

5

в начало спиряли и продолжают прямолинейное трассирование. Линейную скорость переметения иглы поддержи- вают постоянной. Лефекты, повторно пересекаемые прямолинейными параллельными трассами, не вызывают переход на сканирование по трассе в форме спирали Архимеда. Для получения пространственного изображения дефек- тов регистрирующий элемент графопостроителя вращают синхронно с иглой 17 по траектории в форме спирали Архимеда, шаг которой выбирают в соответствии с масштабом увеличения.

Устройство для исследования поверхности трения детали работает следующим образом.

Деталь 3 перемещают с помош.ью механизма 2 в заданном направлении при этом игла 17, установленная соосно с валом 5, ошупывает профиль микронеровностей и сечения дефектов, находящихся на трассе. При выходе из дефекта механизм 2 отключают, вклю- чают электродвигатель. 20 и вращают вал 5. От вала 5 вращение передается оправке 4 через шпонку 9. При вращении вал 5 перемещается в направлении детали 3, заставляя шток 14 скользит по клиновой поверхности 7 и двигаться в направляющей втулке 13, а игла 17 перемещается при этом по исследуемой поверхности по трассе и Форме

спирали Архимеда с установленным ша- cv

гом и f-tgfi , где t - шаг резьбы

винтового сопряжения 6, (Ь - угол клиновой поверхности 7.

После того как игла 17 совершит один оборот за пределами дефекта, электродвигатель 20 отключают, а иглу 17, приподняв соленоидом 19, возвращают в соосное с валом 5 положение и продолжают прямолинейное трассирование. Постоянство скорости дви- жения иглы 17 на спиральных участках трассы обеспечивается конструктивно за счет подбора углов наклона конической поверхности 8 и клиновой поверхности 7 с учетом конструктивны параметров привода перемещения измерителя линейных перемещений.

Шаг б1 трассирования на спиральных участках регулируют при помощи поворота направляющей втулки 13 со штоком 14 в пазу 18 оправки 4 вокруг оси вала 5 и определяют из соотношен Ј Ј /cos if , где (f - минимальный ш трассирования (шток 14 находится в

966

осевой плоскости вала 5, перпендикулярной клиновой поверхности 7), if - угол поворота штока 14 вокруг оси вала 5.

Последовательность измерительных движений ощупывающей иглы 17 определяется видом поврежденной поверхности и реализуется при помощи электронного блока обработки информации (не. показаны), который принимает текущие сигналы с измерителя 17 линейных переметений, сравнивает их величины с заданными и при необходимости подает команды управления механизму 2 и электродвигателю 20, включая блокировку спирального вращения при повторном обнаружении измеренного ранее дефекта .

I

Для получения топографической картины дефекта непосредственно по про- фнлограмме применяют механизм графопостроителя, конструкция которого идентична конструкции привода перемещения . измерителя 16.

Шаг Д спирального перемещениея регистрирующего элемента больше шага S трассирования: А S . Причем регистрирующий элемент Фиксирует на спиральной профилограмме макроотклонения профиля исследуемого участка поврежденной поверхности. С каждого участка спирального трассирования отдельную профилограмму вдоль спиррлиАрхимеда с шагом Л и по макроотклонениям профиля поверхности от нее строят топографическое изображение дефекта. Поскольку увеличение линейных размеров дефекта одинаково во всех направлениях (М Л /8 ) , то о его размерах судят по длине и глубине впадин (выступов) на профилограмме, а также по числу витков спирали и ее шагу.

Дефектом считают отклонение от средней линии профиля поверхности на величину, превышающую половину высоты максимальной микронеровности. Характерной особенностью поверхностей трения при развитии усталостного повреждения является то,что размеры отдельных дефектов выкрашивания в течение длительного периода эксплуатации деталей малы по сравнению с расстоянием между ними, а площадь повреждения мала по сравнению со всей поверхностью трения.

Формула изобретения 1. Способ исследования поверхности трения детали, заключающийся в том, что сканируют поверхность иглой измерителя линейных перемещений по прямолинейным параллельным трассам и фиксируют при этом отклонения профиля поверхности, по кототорым судят о состоянии поверхности, отличающийся тем, что, с целью повышения информативности исследо- ваний за счет определения размеров дефектов, расстояние между трассами выбирают равным минимальному размеру дефекта, при обнаружении дефекта переходят на сканирование по трассе в форме спирали Архимеда, начиная с точки выхода иглы за пределы этого дефекта, которое заканчивают на витке, соответствующем сканированию в пределах угла 27 без пересечения с дефектом, после чего снова переходят на прямолинейное сканирование, начиная с вышеупомянутой точки, соответствующей началу спирали, и продолжают его до обнаружения следующего дефекта, а при сканировании поверхности по параллельным трассам ранее обнаруженные дефекты сканируются по прямолинейным трассам.

Заказ 320

Тираж 491

ВНИШТИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

щее корпус, установленные на нем механизм перемещения детали, измеритель линейных перемещений с иглой

и связанный с ним механизм графопо- строения, отличающееся тем, что, с целью повышения производительности исследований, оно снабжено приводом перемещения измерителя

линейных перемещений, выполненным в виде установленной одним концом на корпусе с возможностью вращения полой цилиндрической оправки, соединенного с корпусом посредством вин5 тового сопряжения вала с клиновой

поверхностью на одном из концов, размещенным внутри оправки и связанным с ней посредством шпоночного соединения и с конической поверхностью на

0 ДРУГОМ конце, установленного на корпусе приводного барабана и намотанного на нем троса, свободный конец которого закреплен на конической поверхности другого конца вала, направ5 ляющей втулкой, радиально установленной на полой оправке со стороны клиновой поверхности вала, и установленным в направляющей втулке подпружиненным в осевом направлении штоком с точеч0 ным наконечником, контактирующим с клиновой поверхностью вала, а измеритель линейных перемещений с иглой закреплен на штоке.

Корректор Н.Король ,

Подписное

| Трение и износ, 1986, т | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-03-23—Публикация

1988-02-01—Подача