Изобретение относится к абразивной обработке и может быть использовано в оптическом приборостроении при изготовлении линз со сферическими поверхностями.

Известен станок для обработки сферических поверхностей деталей, содержащий привод, шпиндель инструмента, установленный с возможностью вращения и осевого перемещения, вращающуюся оправку с гнездами под обрабатываемые детали и механизм их загрузки и выгрузки, при этом в станке предусмотрен механизм зажима деталей 1.

Однако известный станок не обеспечивает одновременную обработку противолежащих сферических поверхностей деталей и требует их крепления, что сказывается на производительности и качестве обработки.

Цель изобретения - повышение производительности и качества обработки.

Поставленная цель достигается тем, что в станке для обработки сферических поверхностей деталей, содержащем привод, шпиндель инструмента, установленный с возможностью вращения и осевого перемещения, вращающуюся оправку с гнездами под обрабатываемые детали и механизм их загрузки и выгрузки, оправка установлена соосно шпинделю инструмента с возможностью осевого перемещения, а станок снабжен соединенным с приводом подпружиненным ведущим катком, размещенным во внутренней полости оправки, кинематически связанным с ней и предназначенным для контакта с одной из сторон обрабатываемых деталей, и четырьмя вращающимися щпинделями дополнительных инструментов с механизмом их радиального сближения, смонтированными равномерно по окружности вокруг оправки и первого шпинделя и связанными между собой и с приводом, при этом оси дополнительных шпинделей расположены в плоскости, перпендикулярной оси оправки.

Кроме того, механизм радиального сближения щпинделей выполнен в виде закрепленных на них держателей, установленных с возможностью взаимодействия с диском, имеющим на торце канавку по спирали Архимеда, расположенным концентрично первому шпинделю и связанным с приводом вращения.

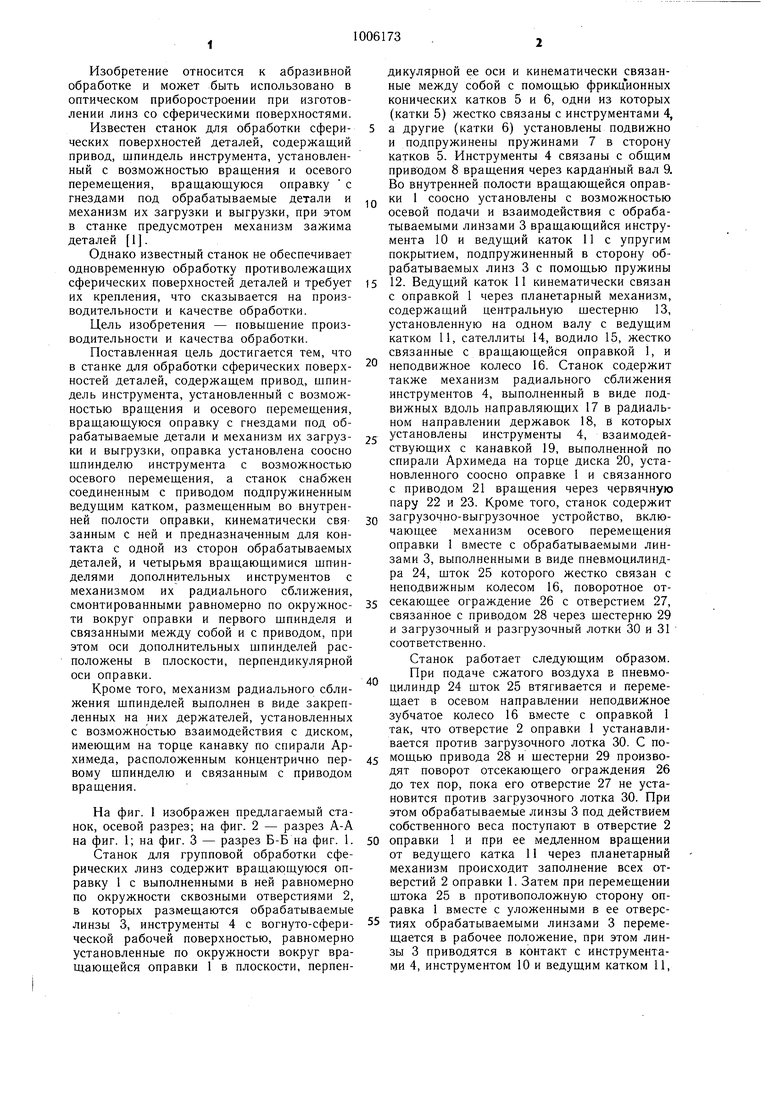

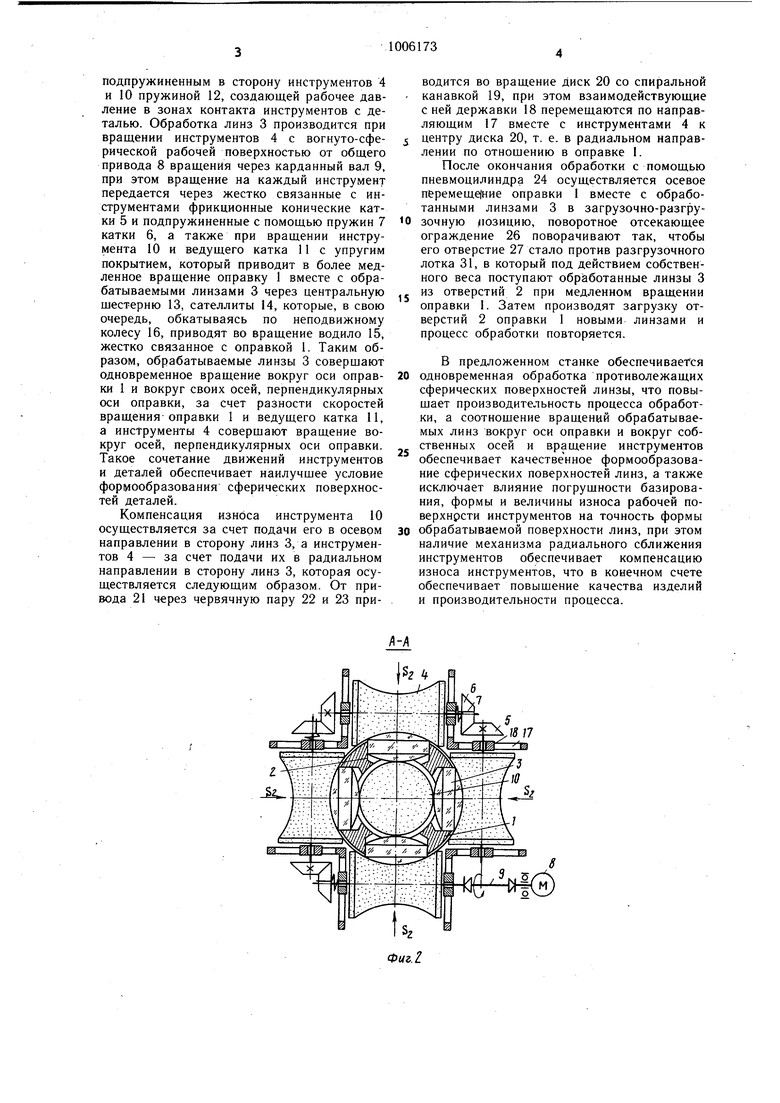

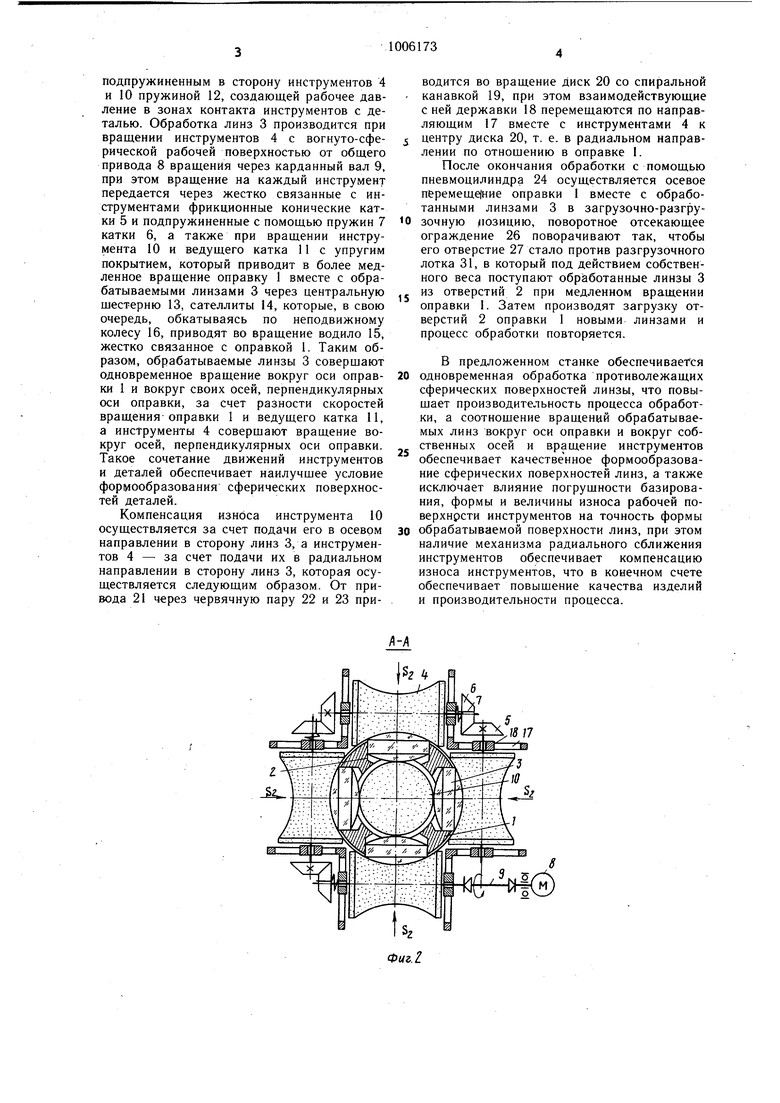

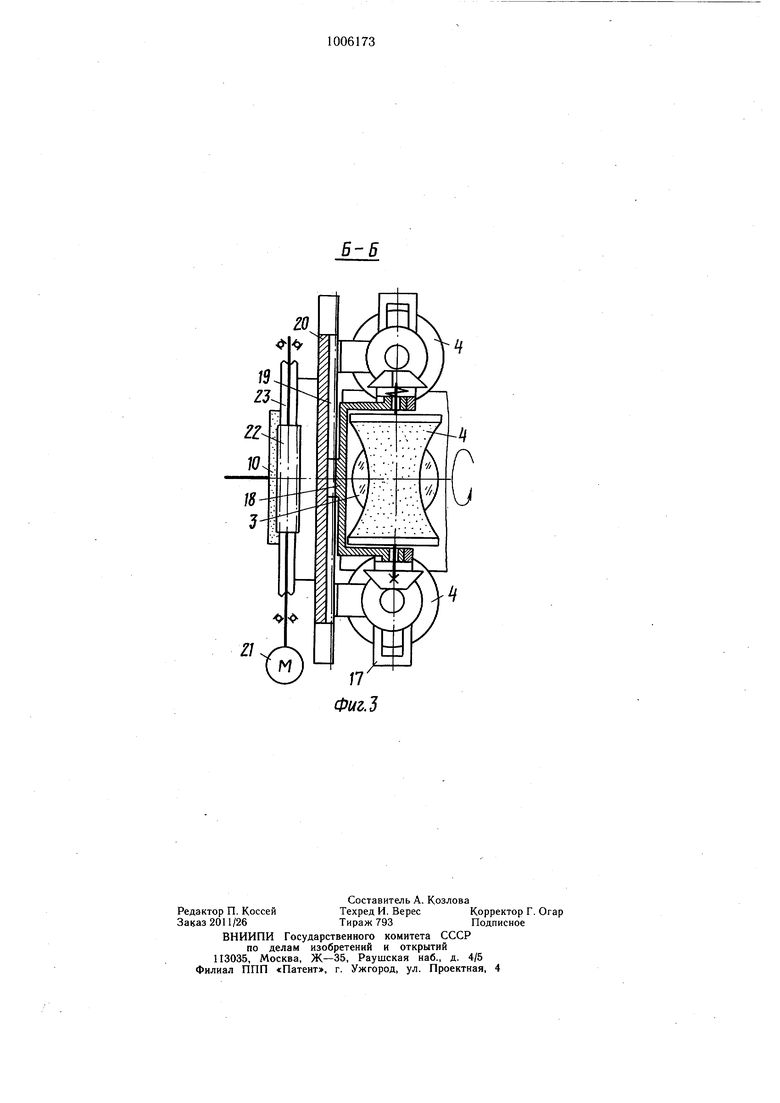

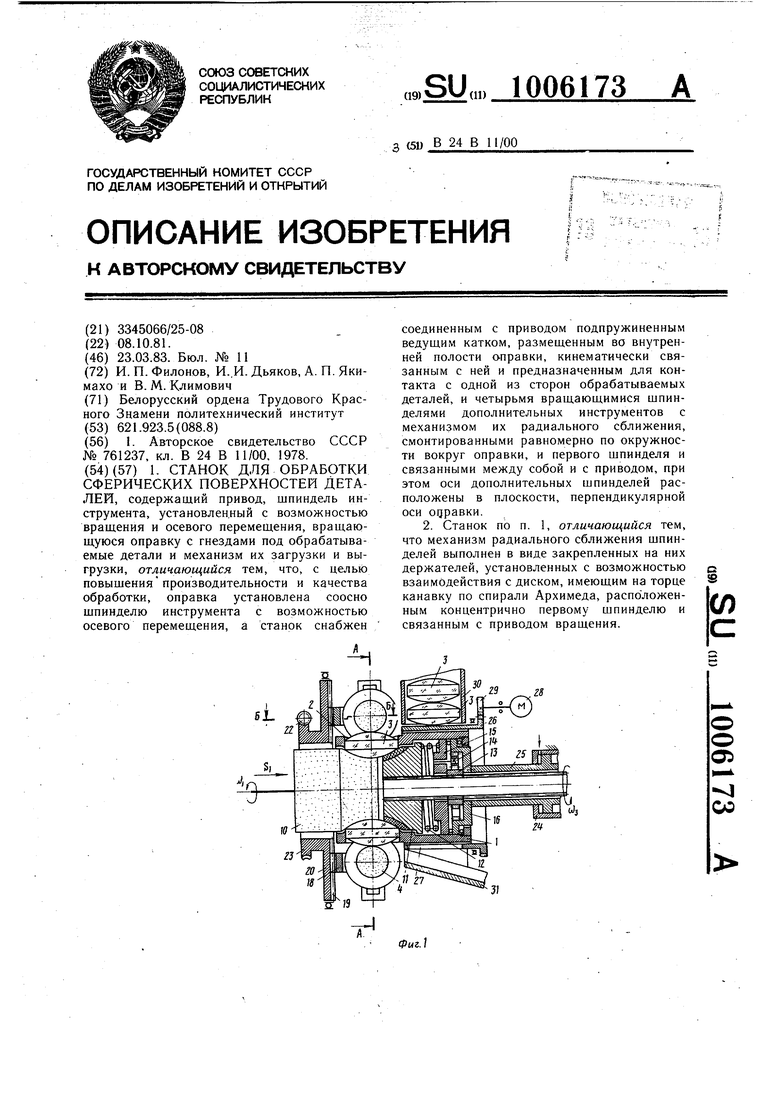

На фиг. 1 изображен предлагаемый станок, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Станок для групповой обработки сферических линз содержит вращающуюся оправку 1 с выполненными в ней равномерно по окружности сквозными отверстиями 2, в которых размещаются обрабатываемые линзы 3, инструменты 4 с вогнуто-сферической рабочей поверхностью, равномерно установленные по окружности вокруг вращающейся оправки 1 в плоскости, перпендикулярной ее оси и кинематически связанные между собой с помощью фрик.ционных конических катков 5 и 6, одни из которых (катки 5) жестко связаны с инструментами 4,

а другие (катки 6) установлены подвижно и подпружинены пружинами 7 в сторону Катков 5. Инструменты 4 связаны с общим приводом 8 вращения через карданный вал 9. Во внутренней полости вращающейся оправки 1 соосно установлены с возможностью осевой подачи и взаимодействия с обрабатываемыми линзами 3 вращающийся инструмента 10 и ведущий каток 11 с упругим покрытием, подпружиненный в сторону обрабатываемых линз 3 с помощью пружины

5 12. Ведущий каток 11 кинематически связан с оправкой 1 через планетарный механизм, содержащий центральную шестерню 13, установленную на одном валу с ведущим катком 11, сателлиты 14, водило 15, жестко связанные с вращающейся оправкой 1, и

0 неподвижное колесо 16. Станок содержит также механизм радиального сближения инструментов 4, выполненный в виде подвижных вдоль направляющих 17 в радиальном направлении державок 18, в которых

установлены инструменты 4, взаимодействующих с канавкой 19, выполненной по спирали Архимеда на торце диска 20, установленного соосно оправке 1 и связанного с приводом 21 вращения через червячную пару 22 и 23. Кроме того, станок содержит

Q загрузочно-выгрузочное устройство, включающее механизм осевого перемещения оправки 1 вместе с обрабатываемыми линзами 3, выполненными в виде пневмоцилиндра 24, щток 25 которого жестко связан с неподвижным колесом 16, поворотное отсекающее ограждение 26 с отверстием 27, связанное с приводом 28 через шестерню 29 и загрузочный и разгрузочный лотки 30 и 31 соответственно.

Станок работает следующим образом. При подаче сжатого воздуха в пневмоцилиндр 24 шток 25 втягивается и перемещает в осевом направлении неподвижное зубчатое колесо 16 вместе с оправкой 1 так, что отверстие 2 оправки 1 устанавливается против загрузочного лотка 30. С помощью привода 28 и шестерни 29 производят поворот отсекающего ограждения 26 до тех пор, пока его отверстие 27 не установится против загрузочного лотка 30. При этом обрабатываемые линзы 3 под действием собственного веса поступают в отверстие 2

0 оправки 1 и при ее медленном вращении от ведущего катка 11 через планетарный механизм происходит заполнение всех отверстий 2 оправки 1. Затем при перемещении штока 25 в противоположную сторону оправка 1 вместе с уложенными в ее отверстиях обрабатываемыми линзами 3 перемещается в рабочее положение, при этом линзы 3 приводятся в контакт с инструментами 4, инструментом 10 и ведущим катком 11,

подпружиненным в сторону инструментов 4 и 10 пружиной 12, создающей рабочее давление в зонах контакта инструментов с деталью. Обработка линз 3 производится при вращении инструментов 4 с вогнуто-сферической рабочей поверхностью от общего привода 8 вращения через карданный вал 9, при этом вращение на каждый инструмент передается через жестко связанные с инструментами фрикционные конические катки 5 и подпружиненные с помощью пружин 7 катки 6, а также при вращении инструмента 10 и ведущего катка 11 с упругим покрытием, который приводит в более медленное вращение оправку 1 вместе с обрабатываемыми линзами 3 через центральную щестерню 13, сателлиты 14, которые, в свою очередь, обкатываясь по неподвижному колесу 16, приводят во вращение водило 15, жестко связанное с оправкой 1. Таким образом, обрабатываемые линзы 3 соверщают одновременное вращение вокруг оси оправки 1 и вокруг своих осей, перпендикулярных оси оправки, за счет разности скоростей вращения оправки 1 и ведущего катка 11, а инструменты 4 соверщают вращение вокруг осей, перпендикулярных оси оправки. Такое сочетание движений инструментов и деталей обеспечивает наилучщее условие формообразования сферических поверхностей деталей.

Компенсация износа инструмента 10 осуществляется за счет подачи его в осевом направлении в сторону линз 3, а инструментов 4 - за счет подачи их в радиальном направлении в сторону линз 3, которая осуществляется следующим образом. От привода 21 через червячную пару 22 и 23 приводится во вращение Диск 20 со спиральной канавкой 19, при этом взаимодействующие с ней державки 18 перемещаются по направляющим 17 вместе с инструментами 4 к

центру диска 20, т. е. в радиальном направлении по отнощению в оправке I.

После окончания обработки с помощью пневмоцилиндра 24 осуществляется осевое перемеще|ние оправки 1 вместе с обработанными линзами 3 в загрузочно-разгрузочную позицию, поворотное отсекающее ограждение 26 поворачивают так, чтобы его отверстие 27 стало против разгрузочного лотка 31, в который под действием собственного веса поступают обработанные линзы 3 из отверстий 2 при медленном вращении оправки 1. Затем производят загрузку отверстий 2 оправки 1 новыми линзами и процесс обработки повторяется.

В предложенном станке обеспечивается одновременная обработка противолежащих сферических поверхностей линзы, что повыщает производительность процесса обработки, а соотнощение вращений обрабатываемых линз вокруг оси оправки и вокруг собственных осей и вращение инструментов обеспечивает качественное формообразование сферических поверхностей линз, а также исключает влияние погрущности базирования, формы и величины износа рабочей поверхнрсти инструментов на точность формы обрабатываемой поверхности линз, при этом наличие механизма радиального сближения инструментов обеспечивает компенсацию износа инструментов, что в конечном счете обеспечивает повышение качества изделий и производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для роторной двухсторонней обработки сферических концентрических поверхностей | 1986 |

|

SU1530414A1 |

| Узел крепления оптических деталей | 1987 |

|

SU1505761A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Станок для роторной двусторонней обработки сферических неконцентрических поверхностей оптических деталей | 1987 |

|

SU1609619A1 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Станок для роторной двусторонней обработки сферических неконцентрических поверхностей оптических деталей | 1987 |

|

SU1609618A1 |

| Станок для обработки роликов с криволинейной образующей | 1980 |

|

SU897476A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Станок для обработки оптических деталей | 1983 |

|

SU1151430A2 |

1. СТАНОК ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, содержащий привод, шпиндель инструмента, установленный с возможностью вращения и осевого перемещения, вращающуюся оправку с гнездами под обрабатываемые детали и механизм их загрузки и выгрузки, отличающийся тем, что, с целью повышения производительности и качества обработки, оправка установлена соосно щпинделю инструмента с возможностью осевого перемещения, а станок снабжен соединенным с приводом подпружиненным ведущим катком, размещенным во внутренней полости о-правки, кинематически связанным с ней и предназначенным для контакта с одной из сторон обрабатываемых деталей, и четырьмя вращающимися шпинделями дополнительных инструментов с механизмом их радиального сближения, смонтированными равномерно по окружности вокруг оправки, и первого шпинделя и связанными между собой и с приводом, при этом оси дополнительных шпинделей расположены в плоскости, перпендикулярной оси оцравки. 2. Станок по п. 1, отличающийся тем, что механизм радиального сближения шпинделей выполнен в виде закрепленных на них держателей, установленных с возможностью взаимодействия с диском, имеющим на торце канавку по спирали Архимеда, расположен(Л ным концентрично первому шпинделю и связанным с приводом вращения. ZS О) 00 Фиг.

1817

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 761237, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-08—Подача