1

(21)4458285/25-28

(22)11.04.88

(46) 23.03.90. Бкш. № 11

(71)Волжский филиал Всесоюзного научно-исследовательского института абразивов и шлифования

(72)В.Е.Надель и О.В.Сухоруков (53) 531.717.1(088.8)

(56) Авторское свидетельство СССР № 3035D4, кл. G 01 В 13/02, 1971.

Патент США № 3802086, кл. G 01 В Ь/20, 1972.

(54) ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ (57) Изобретение относится к измерительной технике, а именно к средствам измерения линейных размеров пористых изделий, в частности шлифованных кругов. Цель изобретения - сокращение времени настройки устройства за счет автоматизации установки измерительного зазора и измерительного усилия применительно к каж дому измеряемому изделию. Посредст

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНЫЙ ПНЕВМАТИЧЕСКИЙ ДАТЧИК | 1971 |

|

SU303504A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2007 |

|

RU2340868C1 |

| Устройство для определения статического дисбаланса дисковых роторов | 1986 |

|

SU1402818A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОНКОМЕРНЫХ МАЛОУСТОЙЧИВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333462C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2004 |

|

RU2268400C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU425685A1 |

| Пневматическое устройство для управления процессом дозирования | 1985 |

|

SU1270753A2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ СЛОЖНОГО ПРОФИЛЯ | 2003 |

|

RU2251597C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466287C1 |

| ПНЕВМОИНДУКТИВНЫЙ ПРИБОР ДЛЯ КОНТРОЛЯ СФЕР | 1989 |

|

SU1839843A1 |

Изобретение относится к измерительной технике, а именно к средствам измерения линейных размеров пористых изделий, в частности шлифованных кругов. Цель изобретения - сокращение времени настройки устройства за счет автоматизации установки измерительного зазора и измерительного усилия применительно к каждому измеряемому изделию. Посредством блока 3 управления измерительным зазором и измерительным усилием сопло пневмоиндуктивного датчика 2 при первоначальной настройке на требуемый размер контактирует с установочной мерой с определенной величиной измерительного усилия, задаваемой задатчиком 5 усилия, и далее устанавливается на определенный измерительный зазор, задаваемый задатчиком 4 зазора. Величина измерительного усилия контролируется дифференциальным датчиком 11 давления, подключенным к камерам датчика, и устанавливается регулятором 9 давления по команде от блока 3 управления. Аналогично блоком 1 отсчета и вторым регулятором 10 давления автоматически производится установление измерительного зазора. 1 ил.

-5

3

я

СП СП

18

х со VI

22

23

вом блока 3 управления измерительным зазором и измерительным усилием сопло пневмоиндуктивного датчика 2 при первоначальной настройке на требуемый размер контактирует с установочной мерой с определенной величиной измерительного усилия, задаваемой задатчиком 5 усилия, и далее устанавливается на определенный измерительный зазор, задаваемый задат

Изобретение относится к измерительной технике, а именно к средствам измерения линейных размеров пористых изделий и, в частности, шлифовальных кругов.

Цель изобретения - сокращение времени настройки устройства за счет автоматизации установки измерительного зазора и измерительного усилия применительно к каждому измеряемому изделию.

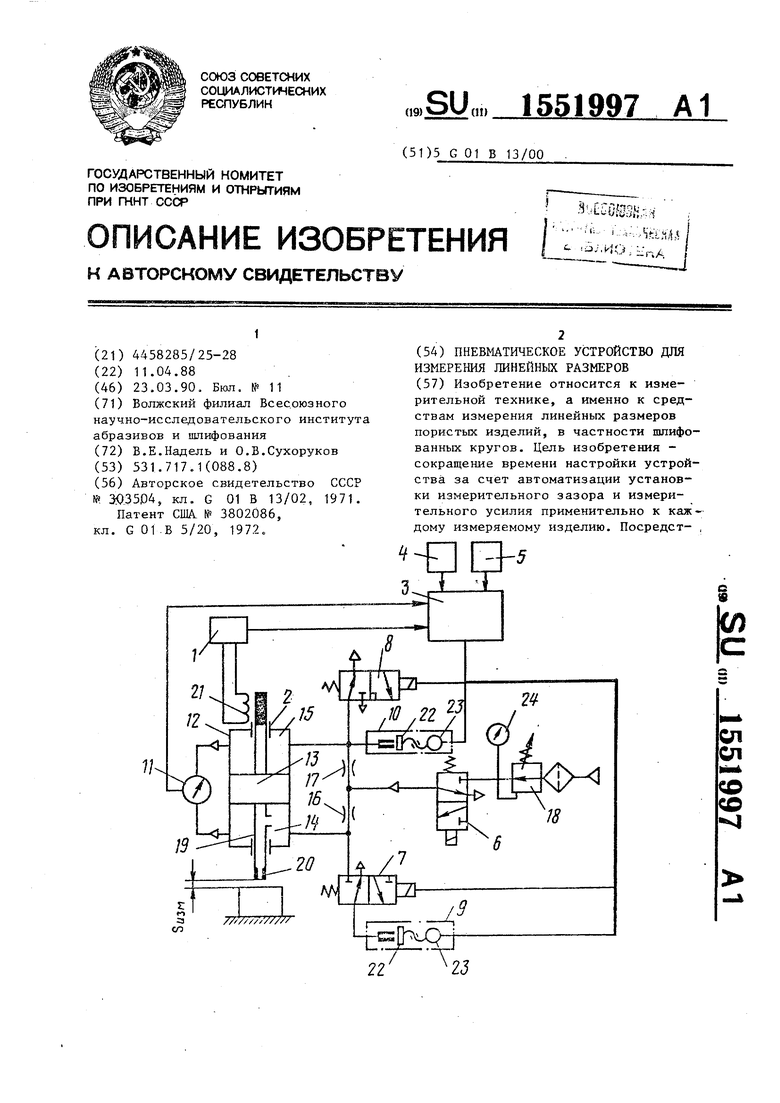

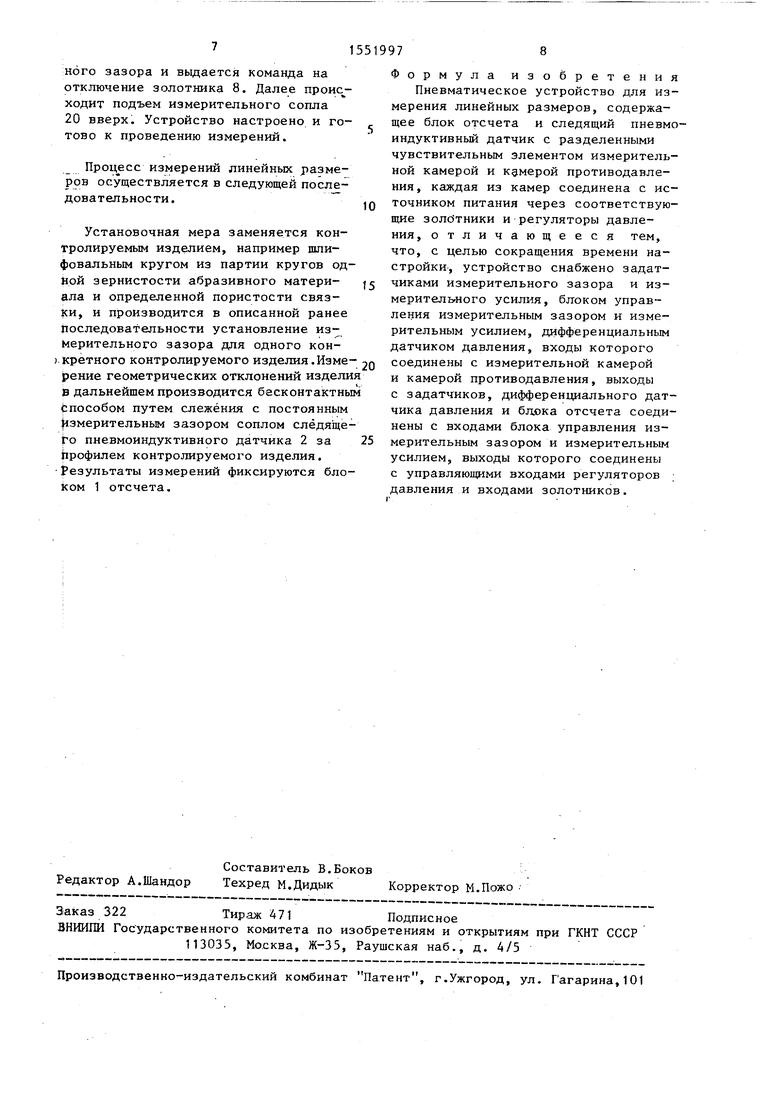

На чертеже изображен пневматическое устройство.

Устройство содержит блок 1 от- счета, следящий пневмоиндуктивный датчик 2, блок 3 управления измерительным зазором и измерительным усилием, задатчик 4 измерительного зазора и задатчик 5 измерительного усилия, золотники 6-8, регуляторы 9 и 10 давления и дифференциальный датчик 11 давления.

Следящий пневмоиндуктивный датчик 2 выполнен в виде цилиндра 12 с порш нем 13, являющимся чувствительным - элементом и разделяющим полость цилиндра на измерительную камеру 14 и камеру 15 противодавления. Каждая из камер подключена к входам диффе- ренциального датчика 11 давления. Измерительная камера 14 и камера 15 противодавления через постоянные дроссели 16 и 17 подключены к золотнику 6. Кроме того, к измерительной камере 14 подключены соединенные последовательно нормально закрытый золотник 7 и регулятор 9 давления, а к камере 15 противодавления - соединенные параллельно нормально открытый золотник 8 и регулятор 10 давления .

Питание следящего пневмоиндуктивного датчика 2 сжатым воздухом осучиком 4 зазора. Величина измерительного усилия контролируется дифференциальным датчиком 11 давления, подключенным к камерам датчика, и устанавливается регулятором 9 давления по команде от блока 3 управления. Аналогично блоком 1 отсчета и вторым регулятором 10 давления автоматически производится установление измерительного зазора. 1 ил.

5

0

5

о

„ $ -

ществляется от источника давления питания через стабилизатор 18 давления .

На штоке 19 следящего пневмоиндуктивного датчика 2 установлено измерительное сопло 20, сообщенное с измерительной камерой 14. Индуктивный преобразователь 21 следящего пневмоиндуктивного датчика 2 на выходе подключен к блоку 1 отсчета.

Регуляторы 9 и 10 представляют собой устройства типа сопло - заслонка, причем заслонка 22 выполнена подвижной, перемещаемой реверсивным приводом 23. Манометр 24 предназначен для контроля давления питания следящего пневмоиндуктивного датчика 2.

Блок 3 управления измерительным зазором и.измерительным усилием выполнен в виде устройства числового программного управления, с входами которого соединены выходы блока 1 отсчета задатчика 4 измерительного зазора и задатчика 5 измерительного усилия, дифференциального датчика 11 давления. На выходе блока 3 соединен с входами регуляторов 9 и 10 давления с входами управления золотников 6-8.

Устройство работает следующим образом.

При помощи задатчика 4 измерительного зазора и задатчика 5 измерительного усилия устанавливают требуемые значения величин измеритель- лого зазора и измерительного усилия при конкретных измерениях.Далее стабилизатором 18 давления устанавливают рабочее давление питания следящего пневмоиндуктивного датчика, которое контролируется по манометру 24.

Команда Настройка запускает программу работы блока 3, в соответствии

5

с которой включается золотник 6, обеспечивая тем самым питание сжатым воздухом следящего пневмонндуктивно- го датчика 2. Сжатый воздух под дав- лением питания поступает в измерительную камеру 14 и камеру 15 противодавления соответственно через постоянные дроссели 16 и 17. Из измерительной камеры 14 сжатый воздух выходит в атмосферу через полость штока 19, измерительное сопло 20 и кольцевой измерительны) зазор. Из камеры 15 протшшдалчения сжатый воздух выходит в атмосферу через нормально открытый золотник 8 и регу -- лятор 10 давления. Поскольку из камеры 15 противодавления воздух истекает в атмосферу практически Тез сопротивления, то за счет действия си - Пи, образовавшейся из-за перепада давлении в измерительном камере 14 и камере 15 противодавления, пориень 13 со штоком 19 смещается в крайнее верхнее положение. При этом освобождается рабочая зона для установки установочной меры на позиции измерения. Установочная мера может быть выполнена в виде набора стандартных концевых мер или эталонного изделия с требуемым линейным ,

С временной задержкой, достаточной для установки меры на базирующих элементах, блоком 3 подаемся команда на включение золотника 8. При этом резко уменьшается расход воздуха из камеры 15 противодавления в атмосферу и в этой камере устанавливается давление, определяемое настройкой регулятора 10 давления. Под действием вновь образовавшегося перепада давлений в измерительной камере 14 и камере 15 противодавления поршень 13 со штоком 19 перемещается вниз к установочной мере до установления измерительного зазора между контролируемой поверхностью и торцом сопла 20. Давление в камерах выравнивается и иорше 1Ь со штоком останавливаются. При перепаде давления, близком к нулю, дифференциальный датчик 11 давления выдает разрешающий сигнал блоку 3 на включение золотника 7. Из измерительной камеры 14 воздух начинает дополнительно стравливаться в атмосферу через регулятор 9 давления. Измерительное сопло 20 плавно входит в соприкосновение с установочной мерой.

5

51997

Вепичнна измерительное у шшя определяется перепадом давменпй в измерительной камере 14 и камере 15 противодавления и конгро шруется дифференциальным датчиком и давления. В блоке 3 сравнивается величина текущего измерительного снлия с величиной измерительного УСИЛИЯ, заIQ данной задатчиком 5 измерительного усилия и, в случае их различия, блок 3 выдает команду на перемещение заслонки 22 регулятора 9 давления реверсивным приводом 23 до ;, становления

I ; заданного значения измерительного

усилия. Величина измерительного усилия может ппавно регу: пропяться .г максимального значении до нулевого. Колебания давления питания с.- дяще20 i о пневмоиндуктивнот о датчика 2 не сказываются ва величине измерительного усилия, посокльк измерительная камера 14 и камера 15 противодавления подключены к источнику дав-

25 ления по дифференциальном схеме через постоянные дроссели 1 (S и 17,имеющие одинаковые расходные характе ристики.

i

i 30 В момент контакта измеритетьного

сигкча 20 с повермкч тым гганоьоч- ной меры фиксируется IK. io/ьение шока 19, которое яв(. в блока 3. Последний выдасi команду на от35 ключение золотника 7. Превращается сбрасывание воздуха из измерит ел ной камеры 1 . в атмос4 Фу через регулятор 9 давления и i-новь меж;1 у тор- пом измерительного con ia 20 и уст.ч-

40 новочнон мерой устанчшшвается измерительный зазор. Величина текущего значения измерительного зазора, ного разности показании блока 1 отсчета при установившемся зазоре и

45 первоначальном контакте измерительного сопла 20 с угтаговочнон , сравнивается в блоке 3 с величиной, заданной чадатчиюм 4 измерительного зазора. В случае возникновения

рассогласования бпоком выдастся команда на реверснвш-ч грш о.: 23 регулятора 10 давления на перемещение заслонки 22. Перемещением аслонки достигается устано пениЈ гребуемо о измерительного зазора. По оюнчании

4

настройки измерительного в

память блока 3 вводится информация

о величине установленного измерительного зазора и выдается команда на отключение золотника 8. Далее npoucj- ходит подъем измерительного сопла 20 вверх. Устройство настроено и готово к проведению измерений.

Процесс измерений линейных размеров осуществляется в следующей последовательности.

Установочная мера заменяется контролируемым изделием, например шлифовальным кругом из партии кругов одной зернистости абразивного матери- ала и определенной пористости связки, и производится в описанной ранее последовательности установление измерительного зазора для одного кон- кретного контролируемого изделия.Изме- рение геометрических отклонений изделия в дальнейшем производится бесконтактным способом путем слежения с постоянным измерительным зазором соплом следящего пневмоиндуктивного датчика 2 за профилем контролируемого изделия. Результаты измерений фиксируются блоком 1 отсчета.

Q 5

Формула изобретения Пневматическое устройство для измерения линейных размеров, содержащее блок отсчета и следящий пневмо- индуктивный датчик с разделенными чувствительным элементом измерительной камерой и камерой противодавления, каждая из камер соединена с источником питания через соответствующие золо тники и регуляторы давления, отличающееся тем, что, с целью сокращения времени настройки, устройство снабжено задат- чиками измерительного зазора и измерительного усилия, блоком управления измерительным зазором и измерительным усилием, дифференциальным датчиком давления, входы которого соединены с измерительной камерой и камерой противодавления, выходы с задатчиков, дифференциального датчика давления и блока отсчета соединены с входами блока управления измерительным зазором и измерительным усилием, выходы которого соединены с управляющими входами регуляторов давления и входами золотников.

Авторы

Даты

1990-03-23—Публикация

1988-04-11—Подача