Изобретение относится к гальванотехнике, в частности к автоматизированным линиям электрохимической обработки, и может быть использовано для электролитического нанесения покрытий на внутреннюю поверхность труб сложного профиля, например, для хромирования нарезных стволов спортивно-охотничьего оружия.

Известна автоматическая установка для нанесения покрытия SU 1281608, содержащая проточные ячейки для электрохимической обработки и промывки, источники тока, систему управления и транспортирующее устройство.

Недостатком известной линии является неконтролируемое нанесение покрытия по толщине и длине трубы.

Наиболее близкой к предлагаемому решению является линия гальванической обработки внутренней поверхности труб SU 1447935, содержащая проточные ячейки нанесения покрытия (с системой циркуляции электролита), установленные в зоне обработки, токоподвод, транспортный механизм для перемещения труб и систему управления.

Недостатками известной линии гальванической обработки являются невысокая точность нанесения покрытия по длине трубы, отсутствие контроля толщины покрытия по длине трубы, невозможность получения покрытия по длине с необходимой конфигурацией. Это объясняется тем, что внутренние размеры трубы малого диаметра до и после покрытия, как правило, проверяются набором предельных (жестких) калибров. Именно для такого вида труб предназначено данное изобретение. При этом допусковый контроль не определяет необходимых значений толщины покрытия по длине обрабатываемой трубы, от которых зависят физико-механические свойства покрытия. Получаемые при обработке данным способом физико-механические свойства покрытия не обеспечивают оптимальных эксплуатационных характеристик труб, поскольку распределение толщины покрытия по длине имеет произвольную конфигурацию даже в пределах поля допуска. Корректировка же важнейшего параметра покрытия, характеризующего распределение толщины покрытия по длине трубы - величины давления электролита Dэ в проточных ячейках нанесения покрытия - вынужденно производится субъективно, "на глазок".

Кроме того, в известной автоматизированной линии предельными калибрами, имеющими небольшую длину, невозможно контролировать дефекты изготовления труб и нанесения покрытия типа " бочки", которые могут быть внутри трубы.

Задачей предложенного изобретения является повышение точности нанесения покрытия по длине труб, визуальный контроль толщины покрытия по длине труб и получение покрытия с наперед заданным распределением по длине (заданной геометрии покрытия) труб для обеспечения оптимальных эксплуатационных характеристик обрабатываемых труб.

Для выполнения поставленной задачи автоматизированная линия для электролитического нанесения покрытия на внутреннюю поверхность труб сложного профиля, содержащая проточные ячейки нанесения покрытия, установленные в зоне обработки, токоподвод, транспортный механизм для перемещения труб и систему управления, дополнительно снабжена измерительной позицией контроля внутреннего диаметра трубы по всей длине до и после обработки и датчиками наличия и зажима трубы, а зона обработки состоит из модуля обезжиривания с проточными ячейками, позиции монтажа анода, модуля нанесения покрытия с проточными ячейками и позиции демонтажа анода.

Новым в предложенном изобретении является наличие измерительной позиции контроля внутреннего диаметра трубы по всей длине до и после обработки и датчиков наличия и зажима трубы.

При этом измерительная позиция содержит измерительный калибр в виде пневмопробки, связанный силовым пневмоцилиндром с приводом перемещения, а силовой пневмоцилиндр имеет тросовый удвоитель. Измерительная позиция содержит пневмоиндуктивный преобразователь, а измерительный калибр снабжен датчиком превышения усилия его перемещения.

В измерительной позиции воздух для измерения подается не в измерительный калибр, а в зазор между измерительным калибром и отверстием трубы с ее торца, противоположного перемещению измерительного калибра. Измерительная позиция содержит аналогово-цифровой преобразователь (АЦП), вход которого подключен к пневмоиндуктивному преобразователю, а выход через систему управления к персональному компьютеру (ПК). Контроль внутреннего диаметра трубы до и после покрытия производится одним и тем же измерительным калибром. Измерительная позиция содержит датчики наличия и зажима трубы.

Для измерения диаметров труб используется пневматический бесконтактный метод контроля, основанный на зависимости расхода воздуха в кольцевом зазоре от расстояния между трубой и поясками измерительного калибра, имеющими определенный размер. Расход воздуха зависит от изменения площади трубы в измеряемом сечении по ширине измерительного пояска, что позволяет иметь высокую повторяемость измерений независимо от ориентации трубы на измерительной позиции.

Установка тросового удвоителя позволяет уменьшить длину силового пневмоцилиндра (примерно в 2 раза) по сравнению с величиной перемещения измерительного калибра.

В качестве пневмоиндуктивного преобразователя используется индуктивный дифференциальный датчик давления, позволяющий снизить температурную и временную погрешности преобразования пневматического сигнала в электрический.

Наличие датчика превышения усилия его перемещения обеспечивает оценку усилия перемещения измерительного калибра. В случае превышения определенного усилия (при ошибочной установке на измерительную позицию трубы меньшего диаметра другого типоразмера или превышения толщины покрытия в любом сечении по длине более трехкратной величины поля допуска) срабатывает датчик превышения усилия его перемещения, и измерительный калибр возвращается в исходное положение, при этом исключается поломка или изгиб штока измерительного калибра.

Подача воздуха для измерения не в измерительный калибр, а в зазор между измерительным калибром и отверстием измеряемой трубы с ее торца, противоположного перемещению измерительного калибра, позволяет упростить конструкцию измерительной позиции, поскольку исключается подача воздуха вовнутрь длинных труб по специальному пневмопроводу.

Применение АЦП исключает субъективные ошибки контролеров и повышает точность преобразования выходного аналогового сигнала в цифровую форму.

Использования одного и того же измерительного калибра для контроля внутреннего диаметра трубы до и после обработки позволяет повысить точность измерения.

Применение на измерительной позиции датчиков наличия и зажима трубы обеспечивает автоматизацию процесса измерения, поскольку отпадает необходимость в дополнительных органах управления позицией.

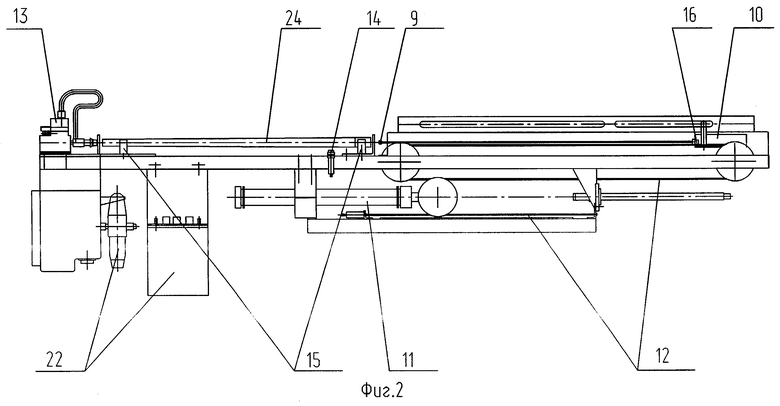

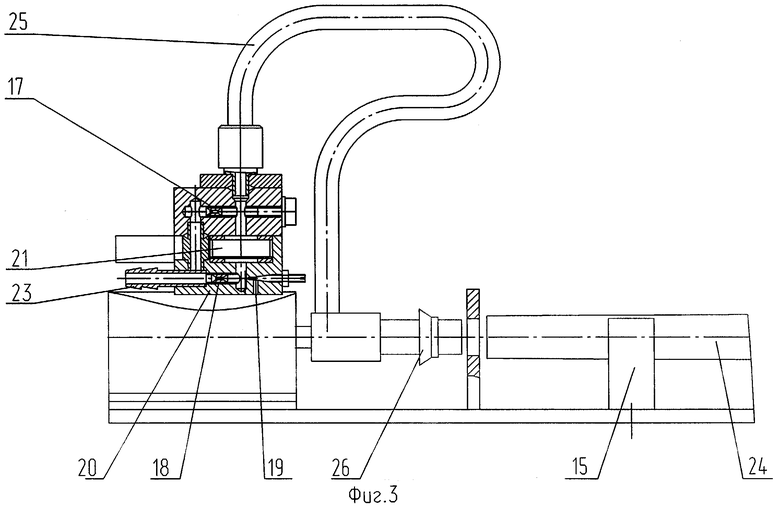

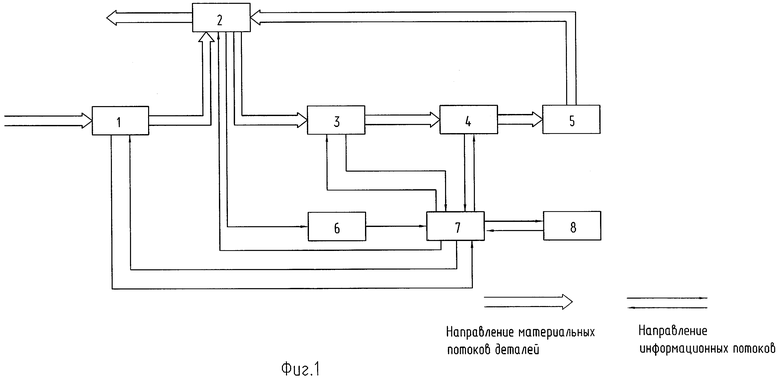

Сущность изобретения поясняется чертежами, где на фиг.1 изображена функциональная схема автоматизированной линии для электролитического нанесения покрытий на внутреннюю поверхность труб сложного профиля, на фиг.2 - измерительная позиция, а на фиг.3 - узел пневмоиндуктивного преобразователя.

Автоматизированная линия для электролитического нанесения покрытий на внутреннюю поверхность труб сложного профиля состоит из модуля обезжиривания (1), измерительной позиции контроля внутренних размеров диаметров труб по всей длине до и после обработки (2), позиции монтажа анода (3), модуля нанесения покрытия (4), позиции демонтажа анода (5), аналогово-цифрового преобразователя (6), системы управления (7), персонального компьютера (8).

Измерительная позиция (фиг.2) содержит измерительный калибр в виде пневмопробки (9), связанный с приводом (10) возвратно-поступательного перемещения силовым пневмоцилиндром (11) с установленным тросовым удвоителем (12), узел пневмоиндуктивного преобразователя (13), датчик наличия трубы (14) и датчик зажима трубы (не показан), призмы (15) для установки трубы на измерительную позицию. Измерительный калибр снабжен датчиком превышения усилия его перемещения (16).

Узел пневмоиндуктивного преобразователя (фиг.3) содержит жиклеры (17, 18, 19), собранные в корпусе (20), пневмоиндуктивный преобразователь (21).

Воздух для измерения стабилизируется системой пневмопитания (22) на определенном уровне и через штуцер (23) и жиклеры подводится в напорные камеры пневмоиндуктивного преобразователя. Из одной камеры воздух выходит в атмосферу через регулируемый жиклер (19), а из другой подается в зазор между измерительным калибром (9) и отверстием трубы (24) с ее торца, противоположного перемещению измерительного калибра через пневмопровод (25) с уплотнительной манжетой (26). В напорных камерах пневмоиндуктивного преобразователя устанавливается разность давлений, пропорциональная измеряемому диаметру. Разность давлений, воздействуя на мембрану преобразователя вызывает изменение индуктивного сопротивления, что приводит к разбалансу мостовой схемы измерительного усилителя (не показан), который после усиления сигнала разбаланса преобразует его в напряжение постоянного тока 0...5 В.

Аналоговый сигнал 0...5 В с помощью аналогово-цифрового преобразователя преобразуется в цифровую форму и вводится через систему управления в персональный компьютер. Результаты измерения по всей длине трубы выводятся в виде графика "диаметр по длине трубы" на монитор и запоминаются во внешней памяти персонального компьютера (ПК) на жестком диске. Вместе с графиком на экран выводятся максимальный и минимальный диаметры трубы, а также сужение или раструб геометрии трубы при точности измерения не ниже 0,003 мм. Результаты измерения используются для уточнения параметров технологического процесса (времени обработки Тобр и величины давления электролита Dэ) и контроля качества отложения покрытия. По существу, измерительная позиция позволяет "видеть" дефекты трубы по всей длине, в том числе дефекты качества поверхности.

Реализация предлагаемого устройства не встречает принципиальных затруднений.

Линия работает следующим образом.

Выбрав из массива труб, предназначенных для обработки, любую в качестве пилотной, производится подготовка трубы к обработке на одной из проточных ячеек модуля обезжиривания (1), например, первой.

Труба, подвергнутая обезжириванию и промывке, перемещается на призмы (15) измерительной позиции (2). Срабатывает датчик наличия трубы (14), при этом осуществляется зажим трубы с уплотнением манжетой (26) и производится подача воздуха для измерения, происходит движение измерительного калибра вовнутрь трубы, и на обратном ходе измерительного калибра производится процесс измерения диаметров по всей длине трубы. После окончания измерения размеров пилотной трубы до покрытия персональный компьютер (8) производит анализ типоразмера и выдает на дисплей с помощью математической модели процесса вычисленные значения управляющих воздействий для ведения заданного технологического процесса покрытия (время обработки Тобр и величину давления электролита Dэ в проточной ячейке обработки). Одновременно на дисплей выводится график "диаметр по длине трубы" и визуально определяется годность данной трубы к обработке.

Далее на позиции монтажа анода (3) на пилотную трубу с обеих сторон устанавливаются центрирующие головки, и вводится анод. Затем данная сборка скатывается на загрузочную позицию, транспортный механизм переносит трубу на заданную, например, восьмую проточную ячейку модуля нанесения покрытия (4).

После поступления электролита труба прогревается, и подается обратный ток, затем происходит процесс нанесения покрытия при прямом токе при вычисленных персональным компьютером (8) значениях времени обработки Тобр и давления электролита Dэ.

После окончания процесса нанесения покрытия на внутреннюю поверхность трубы происходит передача пилотной трубы на позицию демонтажа анода (5), на котором происходит разборка центрирующих головок, и обработанная пилотная труба снова переносится на измерительную позицию (2), происходит процесс измерения диаметров по всей длине трубы, описанный выше. После окончания измерения пилотной трубы персональный компьютер (8) производит обработку внесенной информации по размерам и выдает корректировку на дисплей для уточнения ведения процесса нанесения покрытия (изменения времени обработки ΔТобр и величины давления электролита ΔDэ) для получения заданной геометрии покрытия последующих труб обрабатываемой партии. Одновременно выводятся результаты измерения толщины покрытия по длине трубы и визуальная оценка на дисплее качества обработанной трубы по графику "диаметр по длине трубы".

После корректировки параметров технологического процесса на модуле нанесения покрытия производится обработка всей партии данного типоразмера труб, аналогично описанной выше обработке пилотной трубы.

При необходимости реализации дополнительных требований получения распределения покрытия по длине в виде расширения или сужения трубы с помощью клавиатуры персонального компьютера вводится соответствующая уставка давления электролита, обеспечивающая заданный режим обработки.

Предлагаемая автоматизированная линия позволяет повысить точность покрытия по длине труб, производить визуальный контроль толщины покрытия по длине труб, получать покрытие с наперед заданным распределением по длине (заданной геометрии покрытия) труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2202008C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ | 2009 |

|

RU2412428C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275446C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ АВТОМАТИЧЕСКИЙ | 2001 |

|

RU2204714C1 |

| ЛИНИЯ НАНЕСЕНИЯ ГАЛЬВАНОХИМИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 2013 |

|

RU2552806C2 |

| АВТОМАТИЧЕСКИЙ АНАЛИЗАТОР ОСТАТОЧНОГО АКТИВНОГО ХЛОРА | 2001 |

|

RU2187798C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2005 |

|

RU2302675C2 |

| Устройство для автоматического контроля антикоррозионного покрытия на стальной трубе, находящейся в производственном потоке | 2019 |

|

RU2724960C1 |

Изобретение относится к гальванотехнике. Автоматизированная линия содержит по крайней мере одну проточную ячейку нанесения покрытия, установленную в зоне обработки, токоподвод, транспортный механизм для перемещения труб и систему управления, датчики наличия и зажима трубы и измерительную позицию контроля внутреннего диаметра трубы по всей длине до и после обработки. Зона обработки состоит из модуля обезжиривания по крайней мере с одной проточной ячейкой, позиции монтажа анода, модуля нанесения покрытия по крайней мере с одной проточной ячейкой и позиции демонтажа анода. Изобретение позволяет повысить точность покрытия по длине труб, производить визуальный контроль толщины покрытия по длине труб, получать покрытие с наперед заданным распределением по длине труб. 8 з.п. ф-лы, 3 ил.

| Линия гальванической обработки внутренней поверхности труб | 1987 |

|

SU1447935A1 |

| Автоматическая установка для нанесения покрытия | 1984 |

|

SU1281608A1 |

| ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ В МАШИНОСТРОЕНИИ | |||

| Справочник под ред | |||

| ШЛУГЕРА М.А., т.2, Москва, Машиностроение, 1985, с.94 | |||

| US 5693210 A, 02.12.1997. | |||

Авторы

Даты

2005-05-10—Публикация

2003-01-14—Подача