Изобретение относится к станкостроению и может быть использовано при разработке прецизионных станков.

Целью изобретения является уменьшение тепловых деформаций и повышение точности положения оси шпинделя.

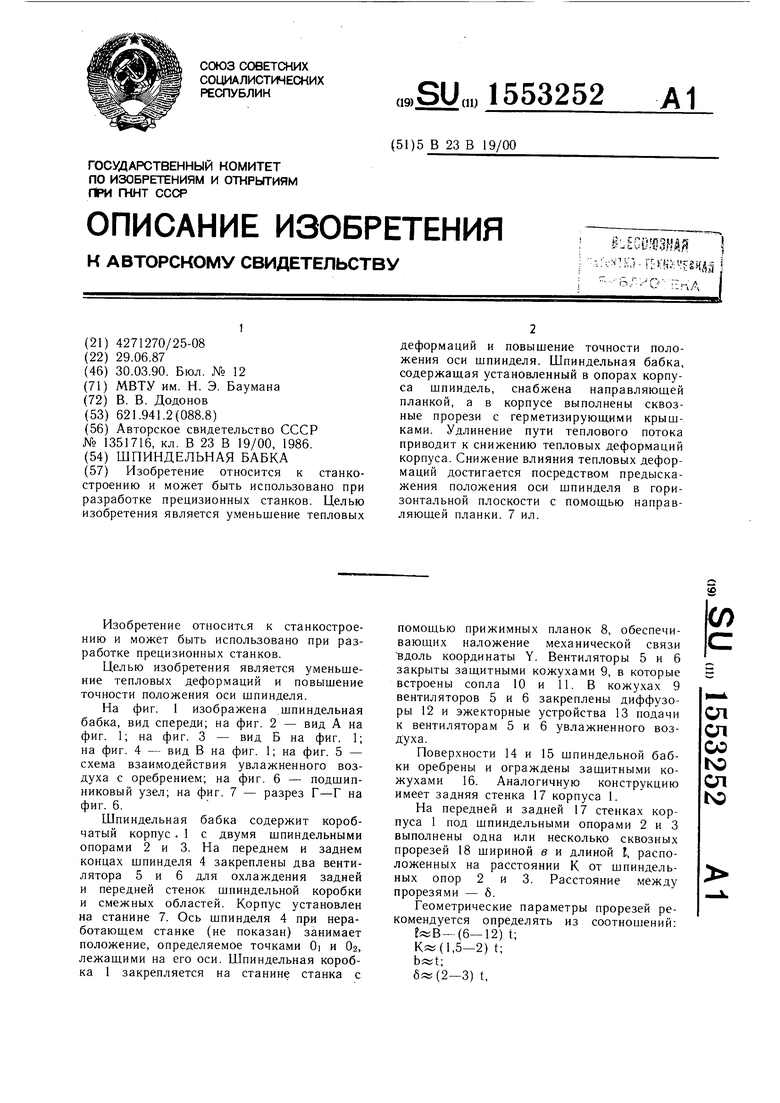

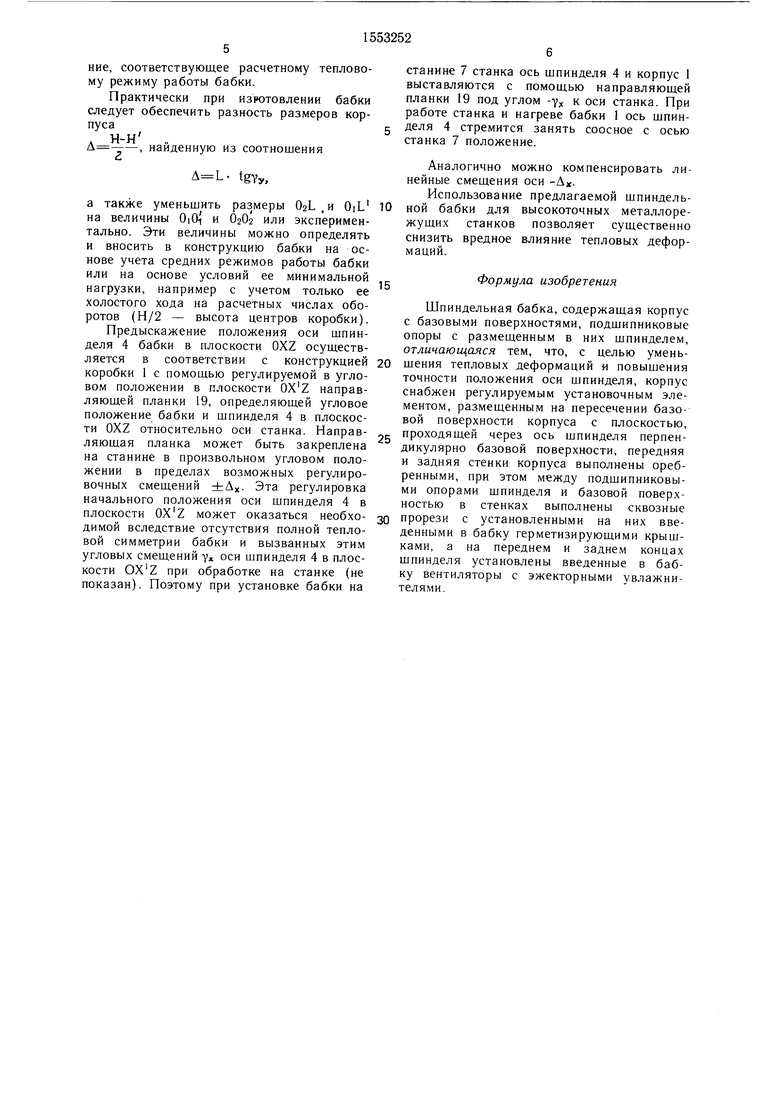

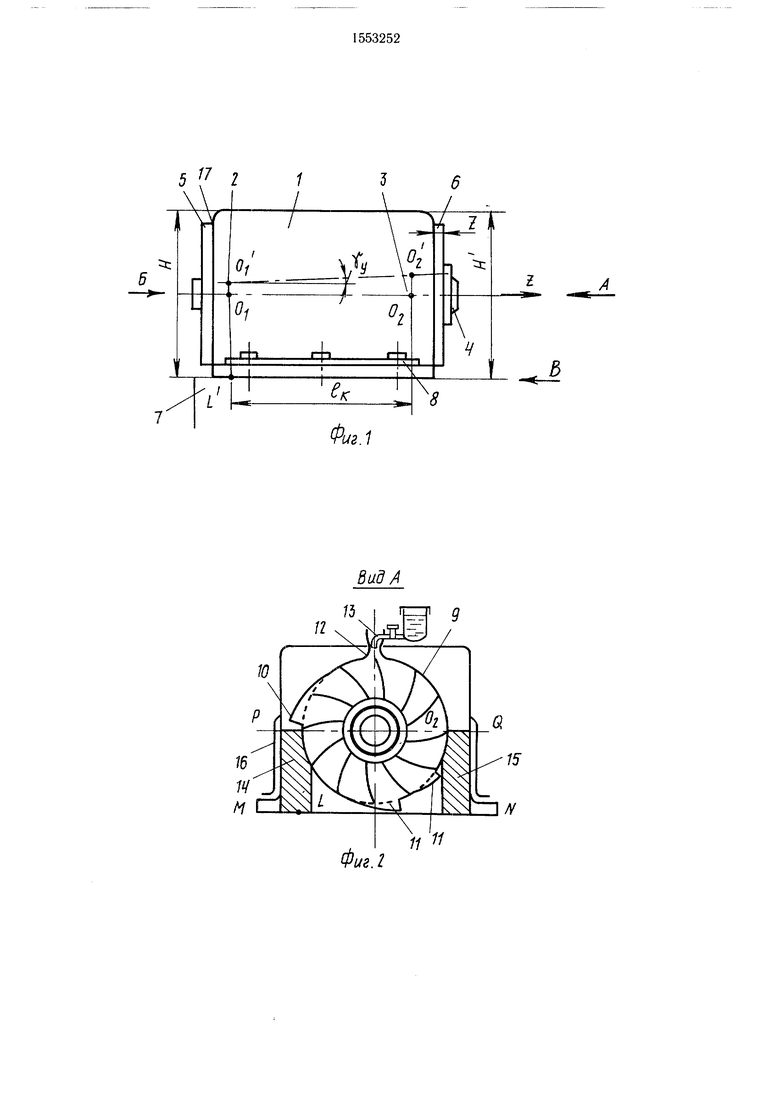

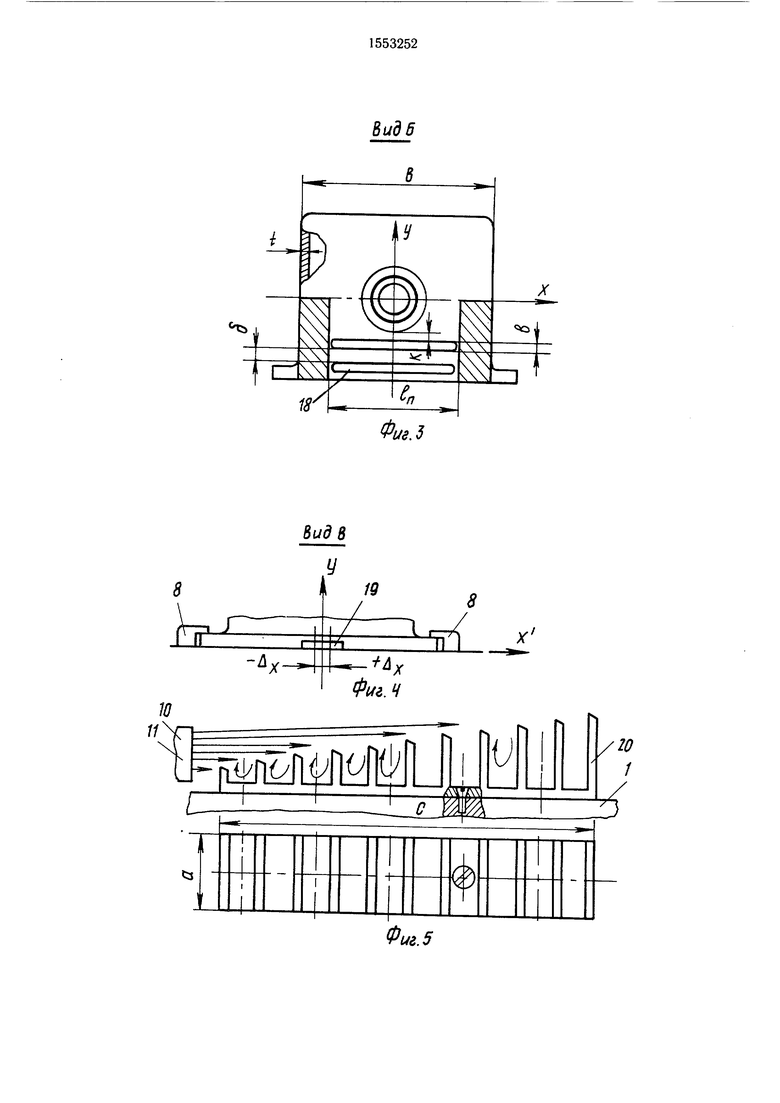

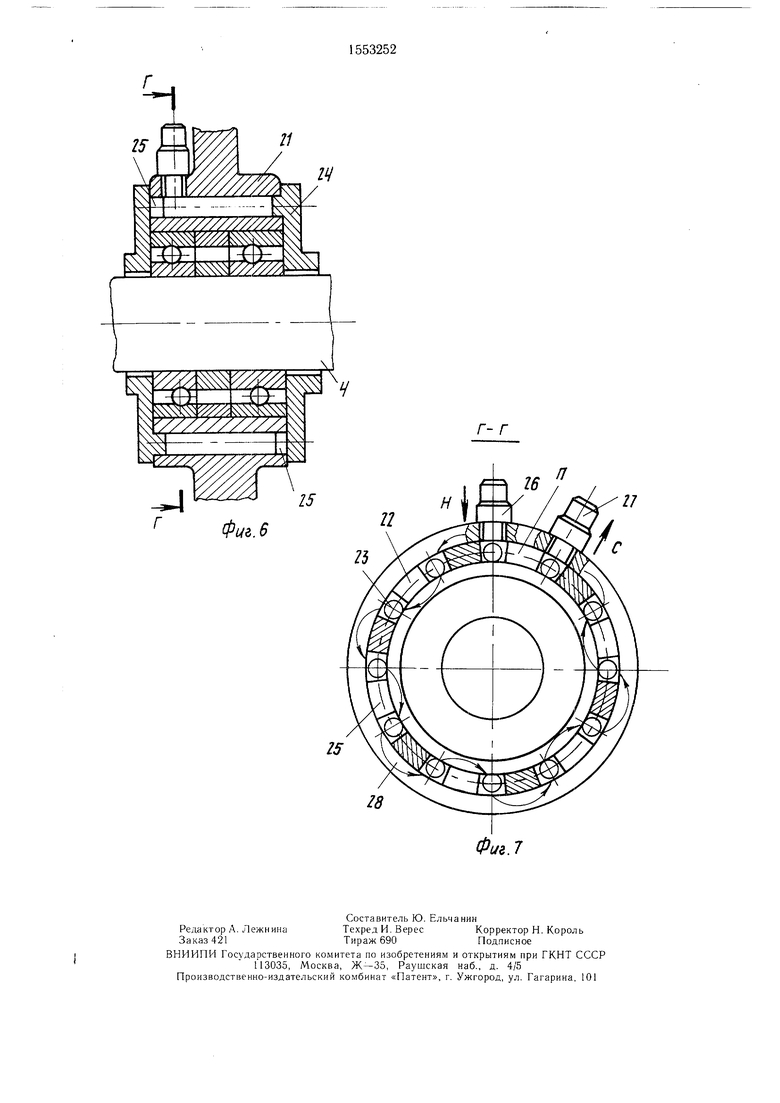

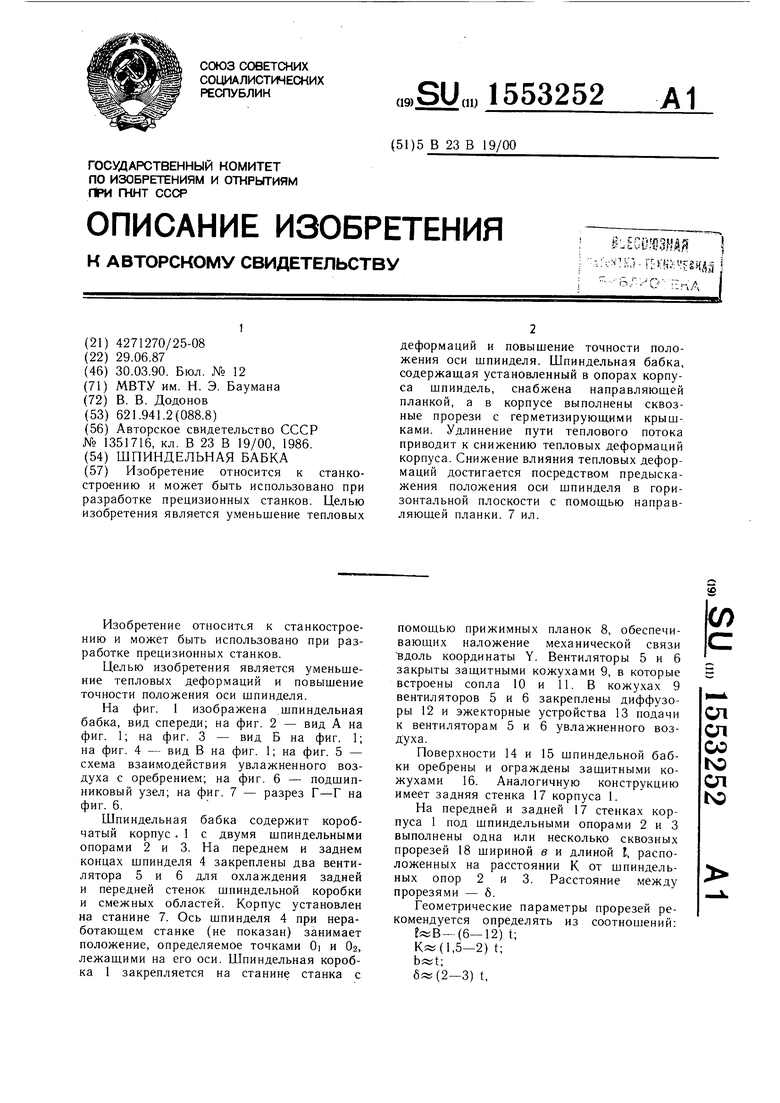

На фиг. 1 изображена шпиндельная бабка, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - схема взаимодействия увлажненного воздуха с оребрением; на фиг. 6 - подшипниковый узел; на фиг. 7 - разрез Г-Г на фиг. 6.

Шпиндельная бабка содержит коробчатый корпус . 1 с двумя шпиндельными опорами 2 и 3. На переднем и заднем концах шпинделя 4 закреплены два вентилятора 5 и 6 для охлаждения задней и передней стенок шпиндельной коробки и смежных областей. Корпус установлен на станине 7. Ось шпинделя 4 при неработающем станке (не показан) занимает положение, определяемое точками Oi и 02, лежащими на его оси. Шпиндельная коробка 1 закрепляется на станине станка с

помощью прижимных планок 8, обеспечивающих наложение механической связи вдоль координаты Y. Вентиляторы 5 и 6 закрыты защитными кожухами 9, в которые встроены сопла 10 и 11. В кожухах 9 вентиляторов 5 и 6 закреплены диффузоры 12 и эжекторные устройства 13 подачи к вентиляторам 5 и 6 увлажненного воздуха.

Поверхности 14 и 15 шпиндельной бабки сребрены и ограждены защитными кожухами 16. Аналогичную конструкцию имеет задняя стенка 17 корпуса 1.

На передней и задней 17 стенках корпуса 1 под шпиндельными опорами 2 и 3 выполнены одна или несколько сквозных прорезей 18 шириной в и длиной I, расположенных на расстоянии К от шпиндельных опор 2 и 3. Расстояние между прорезями - б.

Геометрические параметры прорезей рекомендуется определять из соотношений:

Е«В-(6-12) t;

К«(1.5-2) t;

b«t;

6(2-3) t,

w

СП СП СО N3 СП ГС

где t - толщина стенки корпуса 1;

В - ширина корпуса.

Корпус 1 фиксируется на станине 7 станка двумя прижимными планками, ограничивающими перемещение вдоль координаты Y, и направляющей планкой 19, закрепленной на станине 7 и имеющей возможность линейного и углового смещений в пределах линейных смещений планки 19±АХ.

Сопла 11 вентиляторов 5 и 6 направляют увлажненный эжекторным устройством 13 воздух на сребренные вставки 20, закрепленные на поверхностях 14 и 15 бабки и расположенные на передней и задней 17 стенках корпуса.

В бобышках 21 корпуса 1, предназначенных для размещения подшипниковых опор 2 и 3, выполнено по две кольцевые проточки 22, в которых выполнены сквозные отверстия 23, соединяющие две кольцевые проточки 22 на обеих бобышках 21. На крышках 24 подшипниковых опор 2 и 3 выполнены выступы 25, попарно соединяющие и перекрывающие смежные сквозные отверстия 23. Подача охлаждающей среды осуществляется через штуцер 26 по стрелке И (нагнетание), а слив - через штуцер 27 по стрелке С (слив). В зоне, обозначенной буквой II, находится перемычка. Выступы 25 на крышках 24 подшипниковых опор 2 и 3 смещены один относительно другого на угловой шаг. равный угловому шагу расположения сквозных отверстий 23, поэтом} при закреплении крышек 24 с выступами 25 в бобышках 21 передней и задней опор образуются замкнутые проточные каналы 28, имеющие серпантинную форму Заштрихованные выступы 25 относятся к правой крышке 24, незаштрихованные выступы 25 к левой крышке 24 подшипниковой опоры. Таким образом, канал 28 образуется двумя кольцевыми проточками 22 на бобышках 21, сквозными отверстиями 23 и чередующимися выступами 25 крышек 24, штуцерами нагнетания 26 и слива 27.

Размеры сребренных вставок 20 определяют из соотношений:

„ н

где В - ширина коробки;

D- диаметр вентилятора;

Н- высота коробки.

Шпиндельная бабка работает следующим образом,

При обработке деталей передняя опора 3 бабки испытывает более большие нагрузки, чем задняя опора 2, поэтому ось шпинделя 4 перемещается вверх из-за тепловых деформаций, вызванных тепловыделением в опорах 2 и 3, неравномерно, как правило, передняя опора 3 поднимается выше, а задняя 2 - ниже, т. е. 0)0| 0202, образуются перекосы оси шпинделя из-за тепловых деформаций в горизонтальной и вертикальной плоскостях OXZ.

В предлагаемой конструкции шпиндельной бабки линейные и угловые деформации оси шпинделя 4 резко сокращаются вследствие ряда следующих конструктивных мер.

Прорези 18 в передней и задней стенках корпуса служат значительным тепловым сопротивлением для распространения

потока тепла q от опор 2 и 3 в сторону станины 7. Участки стенок OgL и аналогичный участок задней стенки 17 практически не нагреваются. Удлиняется путь потока тепла от опор к станине. Поток тепла идет по траектории 02РМ и O2QN,

0 UTO вызывает снижение избыточной температуры этих участков передней и задней стенок корпуса бабки, несущих опоры 2 и 3 шпинделя 4, изменяется направление тепловых смещений, влияющих на поло5 жсние оси шпинделя.

Дополнительное снижение тепловых деформаций корпуса 1 достигается за счет интенсивного охлаждения поверхностей 14 (РМ) и 15 (QN) увлажненным воздухом посредством вентиляторов 5 и 6, подающих

0 через сопла 10 и 11 воздух на специальные вставки 20, плотно присоединенные к участкам 14 и 15 передней и задней сгенок корпуса бабки.

Охлаждение передней и задней опор шпинделя 4 резко снижает величину тепло5 вых потоков, идущих от опор 2 и 3 в стенки, что существенно сокращает избыточную температуру передней и задней 17 стенок корпуса 1. Использование для целей охлаждения смазывающе-охлаждающей жидкости, применяемой при обработке, упро0

тает техническую реализацию этого мероприятия. Степень снижения тепловых потоков зависит от теплоемкости применяемой охлаждающей жидкости и ее рас.хо- ,JA через опоры 2 и 3.

Еще большая нейтрализация вредного влияния тепловых деформаций па точность расположения оси шпинделя при нормальных рабочих режимах работы станка достигается в предлагаемой бабке за счет 0 предыскажения положения оси шпинделя 4 в плоскостях OYZ и OXZ. которое осуществляется в плоскости OYZ за счет того, что базовую поверхность корпуса 1, которой она примыкает к станине 7, изготавливают с учетом линейного смещения

5

Ау и углового наклона - у у к оси расточек под шпиндельный узел. При включении и нагреве корпуса ось шпинделя Oi-02 становится в горизонтальное положение, соответствующее расчетному тепловому режиму работы бабки.

Практически при изготовлении бабки следует обеспечить разность размеров корпуса

л Н-Н

, наиденную из соотношения

О

tgvy,

а также уменьшить размеры OgL , и OiL1 на величины Oify и 6202 или экспериментально. Эти величины можно определять и вносить в конструкцию бабки на основе учета средних режимов работы бабки или на основе условий ее минимальной нагрузки, например с учетом только ее холостого хода на расчетных числах оборотов (Н/2 - высота центров коробки). Предыскажение положения оси шпинделя 4 бабки в плоскости OXZ осуществстанине 7 станка ось шпинделя 4 и корпус 1 выставляются с помощью направляющей планки 19 под углом -ух к оси станка. При работе станка и нагреве бабки 1 ось шпин- g деля 4 стремится занять соосное с осью станка 7 положение.

Аналогично можно компенсировать линейные смещения оси -ЛхИспользование предлагаемой шпиндельной бабки для высокоточных металлорежущих станков позволяет существенно снизить вредное влияние тепловых деформаций.

10

15

Формула изобретения

Шпиндельная бабка, содержащая корпус с базовыми поверхностями, подшипниковые опоры с размещенным в них шпинделем, отличающаяся тем, что, с целью уменьляется в соответствии с конструкцией 20 шения тепловых деформаций и повышения коробки 1 с помощью регулируемой в угло- точности положения оси шпинделя, корпус вом положении в плоскости OX Z направляющей планки 19, определяющей угловое

положение бабки и шпинделя 4 в плоскосснабжен регулируемым установочным элементом, размещенным на пересечении базовой поверхности корпуса с плоскостью, ти OXZ относительно оси станка. Направ- „ проходящей через ось шпинделя перпен- ляющая планка может быть закреплена дикулярно базовой поверхности, передняя на станине в произвольном угловом поло-и задняя стенки корпуса выполнены оребжении в пределах возможных регулиро-ренными, при этом между подшипниковывочных смещений ±ДХ. Эта регулировками опорами шпинделя и базовой поверхначального положения оси шпинделя 4 в ностью в стенках выполнены сквозные плоскости OX Z может оказаться необхо- зо прорези с установленными на них вве- димой вследствие отсутствия полной тепло- денными в бабку герметизирующими крыш- вой симметрии бабки и вызванных этимками, а на переднем и заднем концах

угловых смещений ух оси шпинделя 4 в плос- шпинделя установлены введенные в баб- кости OX Z при обработке на станке (неку вентиляторы с эжекторными увлажни- показан). Поэтому при установке бабки на телями.

станине 7 станка ось шпинделя 4 и корпус 1 выставляются с помощью направляющей планки 19 под углом -ух к оси станка. При работе станка и нагреве бабки 1 ось шпин- деля 4 стремится занять соосное с осью станка 7 положение.

Аналогично можно компенсировать линейные смещения оси -ЛхИспользование предлагаемой шпиндельной бабки для высокоточных металлорежущих станков позволяет существенно снизить вредное влияние тепловых деформаций.

15

Формула изобретения

5 F г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ИСПОЛНИТЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА С ЧПУ | 2013 |

|

RU2538884C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СМЕЩЕНИЯ ОСИ ШПИНДЕЛЯ ТОКАРНОГО СТАНКА | 2013 |

|

RU2533404C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Шпиндельная бабка металлорежущего станка | 1986 |

|

SU1351716A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Шпиндельное устройство для металлорежущих станков | 2019 |

|

RU2718533C1 |

Изобретение относится к области станкостроения и может быть использовано при разработке прецизионных станков. Целью изобретения является уменьшение тепловых деформаций и повышение точности положения оси шпинделя. Шпиндельная бабка, содержащая установленный в опорах корпуса шпиндель, снабжена направляющей планкой, а в корпусе выполнены сквозные прорези с герметизирующими крышками. Удлинение пути теплового потока приводит к снижению тепловых деформаций корпуса. Снижение влияния тепловых деформаций достигается посредством предыскажения положения оси шпинделя в горизонтальной плоскости с помощью направляющей планки. 7 ил.

Ю

Фиг.2

Вид А

°ЪЛ

Вид В

Фие.З

Фиг. 5

;/

гч

Фм. 6

г- г

п

и

27

| Шпиндельная бабка металлорежущего станка | 1986 |

|

SU1351716A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-30—Публикация

1987-06-29—Подача