Изобретение относится к машиностроению, в частности, к металлорежущим станкам.

Известен способ повышения производительности мотор-шпинделей металлорежущих станков путем широкого использования мехатронных модулей, сочетающих энергетические, информационные и управляющие функции в едином конструктивном блоке, в котором обеспечивают согласованный выбор параметров отдельных подсистем для достижения требуемых эксплуатационных характеристик (Бушуев В.В., Сабиров Ф.С. Направления развития мирового станкостроения. - М.: Вестник МГТУ «Станкин», №1(9), 2010, с.24-30).

Наиболее близким техническим решением к заявленному объекту является шпиндельный узел металлообрабатывающего станка, который содержит электродвигатель, ротор которого устанавливают на валу шпинделя, при этом шпиндель устанавливают внутри корпуса шпиндельного узла станка и закрепляют посредством фланца с возможностью вращения в передних и задних подшипниковых опорах. Для повышения производительности шпинделя создают дополнительное охлаждение передних подшипниковых опор посредством выполнения в корпусе и во фланце каналов (RU 112656 U1 20.01.2012).

Недостатком известных технических решений является сравнительно низкая производительность мотор-шпинделя ввиду недостаточного регулирования его работы в процессе эксплуатации.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение ресурса работы высокоскоростного мотор-шпинделя (ВМШ) за счет обеспечения своевременного отключения двигателя посредством оснащения и расположения соответствующих контрольных датчиков.

Указанный технический результат достигается посредством способа управления высокоскоростным мотор-шпинделем металлорежущего станка, который содержит электродвигатель, ротор которого устанавливают на валу шпинделя, при этом шпиндель устанавливают внутри корпуса шпиндельного узла станка и закрепляют посредством фланца с возможностью вращения в передних и задних подшипниковых опорах, при этом в корпусе и во фланце выполняют каналы для охлаждения элементов шпиндельного узла, при этом, согласно изобретению, дополнительно осуществляют: контроль температуры в зоне установки подшипников посредством датчиков температуры, которые устанавливают вблизи наружных колец подшипников; контроль уровня вибрации с помощью вибродатчика, который устанавливают в корпусе вблизи передней опоры шпинделя; контроль осевого смещения шпинделя с помощью датчика, установленного на его переднем конце, которые в совокупности функционально обеспечивают своевременное отключение электродвигателя при превышении допустимой нагрузки.

Заявленное изобретение поясняется графическими изображениями, где:

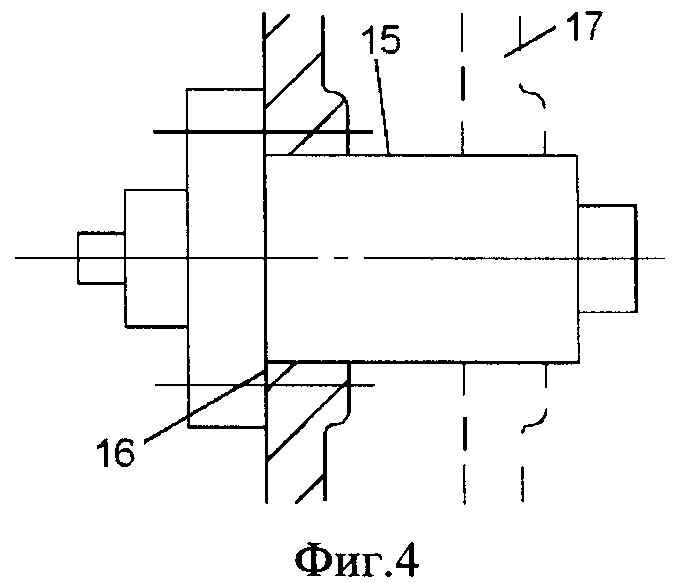

- на фиг.1 представлена структура основных подсистем ВМШ для металлорежущих станков;

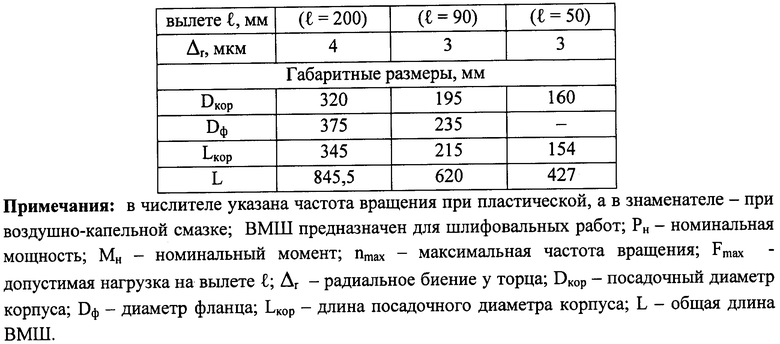

- на фиг.2 - схема механизма зажима инструмента;

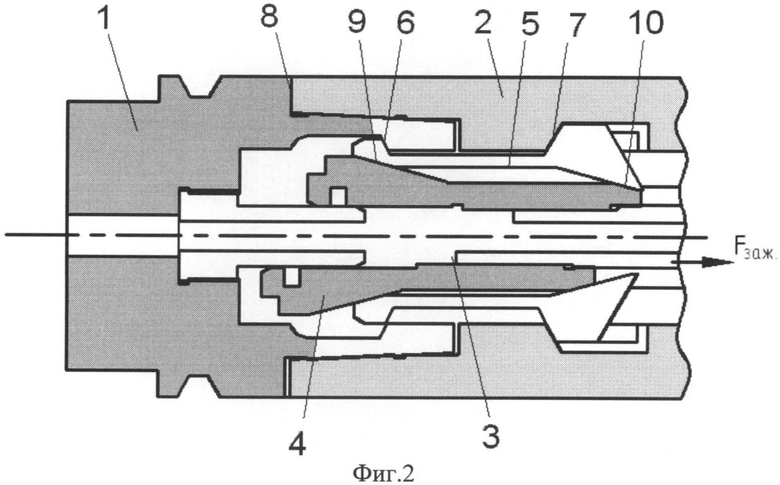

- на фиг.3 - схема установки подшипников в ВМШ;

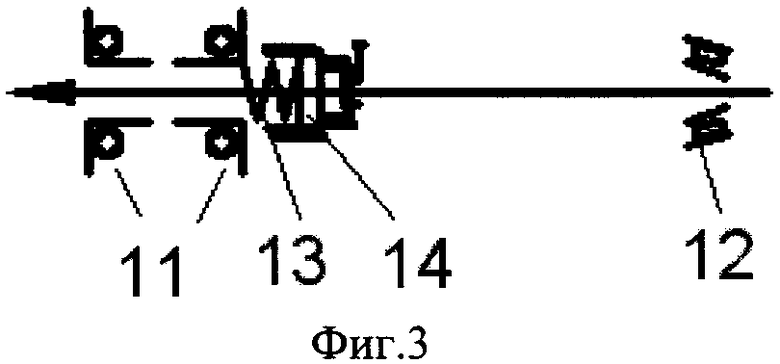

- на фиг.4 - схема базирования ВМШ на станке.

Система для осуществления способа включает в себя два блока подсистем: основные, встроенные в ВМШ, подсистемы и дополнительные, обслуживающие ВМШ подсистемы (фиг.1).

Основные, встроенные в ВМШ, подсистемы включают в себя двигатель, шпиндельные опоры, датчик обратной связи по положению, механизм зажима инструмента, шпиндель с базовыми поверхностями для установки инструмента, подсистему подачи смазочно-охлаждающей жидкости (СОЖ) как с внутренним, так и с внешним ее подводами в зону резания, и подсистему диагностики.

Дополнительные, обслуживающие ВМШ, подсистемы включают в себя следующие подсистемы: охлаждение двигателя, охлаждение опор, смазывание опор, создание натяга в опорах, предохранение опор от пыли, очистку инструментального конуса, и управляющую систему.

Система для осуществления заявленного способа работает следующим образом.

В шпиндельном узле металлообрабатывающего станка выделяют два блока подсистем: основные, встроенные в ВМШ, подсистемы и дополнительные, обслуживающие ВМШ подсистемы, а затем осуществляют оптимальный синтез этих подсистем.

На фиг.1 схематично показаны основные подсистемы, спроектированных ВМШ. По требованию заказчика могут варьироваться: вид смазывания опор (пластичным смазочным материалом или воздушно-капельной смазкой), способ создания натяга в опорах (постоянный с помощью пружин или регулируемый пневматическим цилиндром, при черновых операциях), система управления, схема подвода СОЖ (внутренняя, внешняя или комбинированная), уровень диагностики (обязательный уровень - контроль температуры двигателя и опор).

Основные подсистемы ВМШ.

Мотор-шпиндели включают два вида подсистем: встроенные в единый конструктивный блок (собственно мотор-шпиндель) и обслуживающие подсистемы, которые устанавливаются в непосредственной близости к ВМШ. Некоторые из них, например, система смазывания, могут выбираться в зависимости от желания заказчика и требуемых выходных параметров, что предусматривается в конструкции мотор-шпинделя.

Конструктивные особенности ВМШ.

Все ВМШ гаммы выполнены по единой конструктивной схеме с некоторыми отличиями, связанными с особенностями отдельных подсистем и условиями эксплуатации ВМШ.

Применяемые электродвигатели. Используются синхронные электродвигатели ф. «Siemens». Потери при преобразовании электрической энергии в механическую возникают, в основном, в статоре двигателя, установленном в корпус ВМШ. Поэтому статор оснащен системой водяного охлаждения. Предусматривается автономная система охлаждения, которая устанавливается рядом со станком, а в качестве теплоносителя используется вода с антикоррозионными присадками.

Требуемый отвод тепла должен превышать мощность потерь и ориентировочно составлять не менее (0,1…0,2) Рном, где Рном - номинальная мощность электродвигателя. Более точные параметры потерь устанавливаются поставщиками электродвигателей.

В диапазоне частот до номинального »ном числа оборотов - развиваемая мощность увеличивается пропорционально числу оборотов, а момент - максимален. В диапазоне частот вращения от nном до mmax момент уменьшается, но развивается постоянная мощность.

Допустимая нагрузка. Высокоскоростные подшипники очень чувствительны к перегрузке, особенно при отсутствии вращения, из-за ухудшения условий смазывания. Перегрузки могут быть связаны с силовыми воздействиями при монтаже и при столкновениях узлов, поломкой инструмента и неправильно назначенными режимами обработки. При развитой диагностике ВМШ удается минимизировать отрицательное влияние возможных перегрузок.

Долговечность опор. Срок службы подшипников в значительной мере зависит от правильности функционирования системы смазывания, а также от запыленности воздуха в зоне их расположения. Поэтому предусмотрена непрерывная подача воздуха под небольшим давлением в полость лабиринтного уплотнения 21 (см. ниже рис.5). Нагрузка и частота вращения также оказывают влияние на долговечность, однако расчет долговечности подшипников на характерных технологических режимах показал, что при консистентной смазке расчетная долговечность, не учитывающая условия смазывания, в 5…6 раз превышает фактическую, ограниченную по литературным данным 20000 часов (определяется долговечностью консистентной смазки).

Смазывание подшипников. Для смазывания подшипников используются либо консистентная (пластичная) смазка, которой заполняют подшипник при сборке, либо воздушно-капельная смазка, если необходимо получить максимальную частоту вращения шпинделя. В этом случае она примерно в 1,5 раза выше, чем при пластичной смазке. Капли масла подаются с потоком воздуха непосредственно в зону контакта от специальной установки, расположенной в непосредственной близости от ВМШ. Отработанный смазочный материал непрерывно удаляется из подшипника.

Система охлаждения опор. В процессе эксплуатации подшипники нагреваются, что приводит к снижению их работоспособности. Поэтому предусмотрено их охлаждение. Используется единая система охлаждения двигателя и подшипников. Исследования показали, что доля тепла, отводимого через наружные и внутренние кольца подшипников, составляет соответственно ~75% и 25%. Изменение расхода охлаждающей жидкости через опору ВМШ с конусом HSK-A100 с 5 до 7,5 л/мин мало сказывается на температуре подшипников (разница температур около 1°C). Подпружиненные подшипники, установленные в «плавающей» втулке имеют температуру большую на 5-10°C, чем подшипники, установленные стационарно.

Базирование оправки с инструментом. В отличие от традиционных станков, имеющих параметр быстроходности шпинделя n·dm порядка (0,6…0,75)·106 мм/мин, (где dm - средний диаметр подшипника в передней опоре, мм), в ВМШ для установки и базирования инструментальной оправки используется короткий конус (1:10) и торец (соединение типа HSK-А по ГОСТ Р 51726-2001 и ГОСТ Р 51747-2000).

Замена связана с тем, что при определенных частотах вращения от действия центробежных сил происходит существенное изменение радиальных размеров посадочных конусов оправки и шпинделя. В этом случае, при отсутствии торца (как в коническом соединении типа 7:24 по ГОСТ 24644-81) осевое положение инструмента изменяется, так как оправка затягивается пружиной механизма зажима внутрь шпинделя. Этот недостаток устранен в соединении типа HSK-A с конусом и торцом.

При базировании по конусу и торцу требуется изготавливать оправку и шпиндель с малыми отклонениями друг от друга размеров конусов, а также с определенным регламентированным зазором (для HSK-A100 порядка 60…170 мкм) между торцами оправки и шпинделя в свободном состоянии. Это существенно сложнее технологически, чем при базировании только по конусу.

Механизм зажима оправки с инструментом. Отличительные особенности механизма зажима в ВМШ связаны с действием центробежных сил, уменьшающих усилие зажима. Кроме того, для повышения надежности предусматривается не силовое, а геометрическое замыкание усилия зажима на шпиндель. Конструкция механизма зажима должна быть весьма компактной, так как все подсистемы интегрированы в едином мехатронном модуле.

На фиг.2 показана принципиальная упрощенная схема механизма зажима ВМШ, реализующая эти особенности.

Оправка 1 устанавливается в шпинделе 2 при левом (нижнем) положении тяги 3, при котором кулачки 4 не взаимодействует с оправкой. После установки оправки в шпиндель тяга 3 под действием пружин (на рис.3 не показаны) перемещается вправо и через нажимную втулку 4 воздействует на кулачки 5. Кулачки контактируют с коническими поверхностями 6 оправки и 7 шпинделя, благодаря этому происходит геометрическое замыкание усилия зажима между торцом 8 и поверхностью 7 шпинделя.

При зажиме благодаря коническим поверхностям 9 и 10 нажимной втулки и кулачков с углом конусов равным 20° усилие пружины, воздействующее на оправку повышается до 3-х раз по сравнению с усилием пружины Fзаж. При повышении частоты вращения шпинделя центробежная сила, действующая на кулачки, увеличивается, а контактное давление между коническими поверхностями оправки и шпинделя снижается. В результате усилие взаимодействия между торцами оправки и шпинделя возрастает по квадратичному закону (для HSK-A100 примерно на 25% на максимальных частотах вращения (около 15000 об/мин)) по отношению к усилию, обеспечиваемому пружинами.

Механизм зажима может быть существенным источником возникновения дисбаланса шпинделя вследствие изменения относительного положения тарельчатых пружин при разжиме и зажиме оправки. Конструкция механизма зажима учитывает эксплуатационные особенности высокоскоростных шпиндельных подшипников, у которых допустимая статическая нагрузка часто меньше чем динамическая. Усилие при разжиме инструмента не передается полностью на подшипники, а замыкается, в основном, внутри механизма.

Для контроля состояния и функционирования механизма зажима инструмента предусмотрены соответствующие датчики. При установке и закреплении новой оправки коническая поверхность шпинделя очищается воздухом под давлением.

На фиг.3 представлена схема установки подшипников в ВМШ.

Шпиндельные опоры. Весьма ответственными в ВМШ являются опоры шпинделя и схема их установки. Для всех типоразмеров ВМШ используются гибридные керамические подшипники качения фирмы FAG (кольца стальные, тела качения - керамические). Повышение частоты вращения таких подшипников достигается, в первую очередь, благодаря снижению центробежных сил, а следовательно и сил трения, действующих на тела качения вследствие меньшей (примерно в 2,5 раза) чем у стали плотности. Применяемая схема установки подшипников в гамме ВМШ показана на рис.2.

В передней опоре используются радиально-упорные шарикоподшипники 11. Сзади установлен однорядный цилиндрический роликовый подшипник 12, натяг в котором устанавливается при сборке за счет перемещения внутреннего кольца подшипника с конической поверхностью. При тепловом расширении шпинделя его задний конец легко перемещается благодаря отсутствию осевой фиксации роликов в наружном кольце подшипника. Начиная с ВМШ с конусом HSK-50A, в передней опоре устанавливаются сдвоенные подшипники.

Натяг в передней опоре регулируется пружинами 13, независимо от нагрузки и тепловых явлений. Величина натяга выбирается в соответствии с рекомендациями производителей подшипников. В частности на ВМШ с конусом HSK-A100 величина натяга - около 1600 Н. При частотах вращения менее 0,5 nmax, а также при больших нагрузках натяг может быть увеличен с помощью пневматического цилиндра 14 (примерно в 1,5 раза) при подаче воздуха под соответствующим давлением.

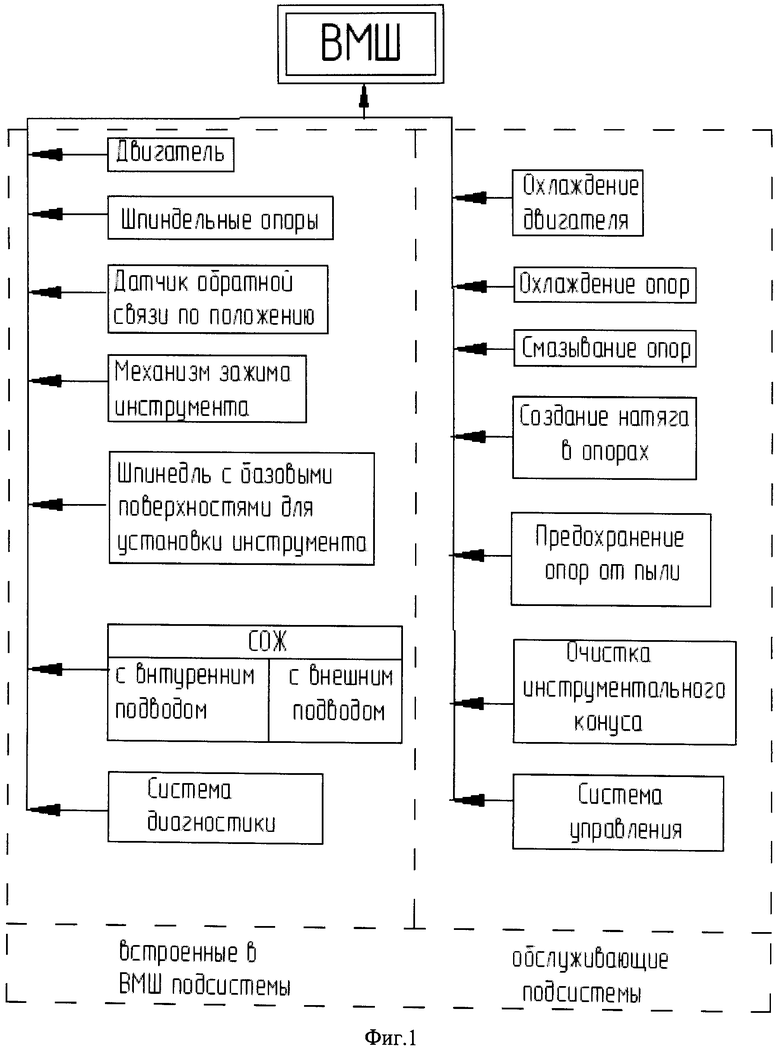

На фиг.4 представлена схема базирования ВМШ на станке.

1) При базировании и закреплении ВМШ в шпиндельной бабке нужно стремиться исключить образование избыточных связей, при которых могут появляться деформации корпуса и дополнительные нагрузки на подшипники.

2) Из-за имеющегося остаточного дисбаланса шпинделя и инструмента на подшипники действует переменная сила. Остаточный дисбаланс вызывает угловые f1 и радиальные f2 колебания.

3) Шпиндельная бабка должна быть достаточно жесткой, чтобы во всем диапазоне частот вращения шпинделя не возникало совпадение частот колебаний бабки и шпинделя. Ее низшая резонансная частота должна превышать максимальную частоту возбуждения - fmax=k·n/60 в Гц, где k и n - количество зубьев и число оборотов инструмента для предельного режима обработки.

Базирование ВМШ (фиг.4) производится на цилиндрической 15 и торцовой 16 поверхностях. Узлы малых размеров выполняются с базированием только по цилиндрической поверхности. Цилиндрическая поверхность 15 выполнена достаточно протяженной, что позволяет при необходимости повышения жесткости и собственной частоты колебаний f1 предусматривать кроме передней также заднюю 17 опору корпуса ВМШ, что положительно сказывается на динамических характеристиках шпиндельной бабки. Крепежный фланец должен иметь достаточную толщину и жесткую связь с корпусом.

Подача смазочно-охлаждающей жидкости (СОЖ). В зону резания СОЖ может подаваться двумя способами: внешний подвод СОЖ через сопла, установленные на переднем торце мотор-шпинделя и внутренняя подача СОЖ - через вращающийся шпиндель, непосредственно в зону резания. Подача СОЖ в этом случае производится через центральное отверстие в тяге механизма зажима. Для исключения утечек предусмотрены соответствующие уплотнения.

Системы диагностирования состояния ВМШ. Предусматриваются:

1) Контроль температуры электродвигателя и шпиндельных опор. Датчики температуры установлены в непосредственной близости от наружных колец подшипников. При повышении температуры выше допустимой происходит остановка шпинделя. Датчики температуры опор могут использоваться также для контроля функционирования подшипников на основе статистической информации, устанавливающей зависимость между условиями эксплуатации (частота вращения, длительность и др.) и их температурой.

2) Контроль уровня вибраций ВМШ с помощью вибродатчика, установленного в корпусе вблизи передней опоры шпинделя. При наличии у заказчика данных по предельно допустимым уровням колебаний на конкретных операциях (например, амплитуды колебаний на определенных частотах) можно весьма эффективно управлять процессом резания за счет изменения режимов. Подключение к датчику вибраций мобильных диагностических систем позволяет выявлять зарождающиеся дефекты в подшипниках и вести мониторинг их состояния.

3) Контроль осевого смещения шпинделя производится датчиком, установленным на переднем конце ВМШ. Смещение может быть вызвано нагрузкой от резания, столкновением ВМШ с заготовкой, нагревом шпинделя, различной частотой вращения шпинделя вследствие чего от центробежной силы меняется положение пятна контакта в опорах. Информацию о положении шпинделя можно использовать для повышения эффективности эксплуатации ВМШ (отключение ВМШ при столкновениях, учет в управляющей программе осевого перемещения инструмента для повышения точности и т.п.).

Система управления ВМШ в составе станка.

Управление, осуществляемое устройством ЧПУ станка, обеспечивает требуемые параметры вращения шпинделя, работу подсистем ВМШ (пневматика, охлаждение, зажим-разжим инструмента и т.п.), автоматическую смену инструмента, оценку результатов диагностики и т.д.

Установка ВМШ на станке.

Мотор-шпиндели могут устанавливаться в горизонтальном, вертикальном и наклонном положениях. ВМШ интегрируется в структуру станка, поэтому статические и динамические характеристики должны быть согласованы между ВМШ и шпиндельной бабкой. При проектировании шпиндельной бабки следует учитывать указанные ниже особенности:

Эксплуатационные особенности.

Контроль числа оборотов. Для ВМШ весьма опасным является превышение максимально допустимого числа оборотов шпинделя или инструмента (число оборотов отключения), которое определяется, в первую очередь, состоянием инструмента и режимами обработки. При его превышении шпиндель останавливается.

Достижение больших частот вращения. Особенностью ВМШ является другой, чем в обычных станках, алгоритм достижения высоких частот вращения, вызванный необходимостью разогрева опор. Как правило, при разгоне шпинделя до частот вращения, близких к максимальной, предусматривается разогревание шпиндельных опор в течение 2…3 минут на частотах вращения, составляющих (0,25-0,5-0,75) nmax. Алгоритм прогревания закладывается в программное обеспечение станка. Аналогично (но более длительное время до 5…6 минут) производится прогревание ВМШ при его длительной остановке (более недели).

Максимально допустимое угловое ускорение при разгоне шпинделя. При больших ускорениях (малом времени разгона) может возникнуть пробуксовка тел качения подшипников, что отрицательно сказывается на их долговечности. Целесообразно задавать время разгона, при котором ускорение не будет превышать величины 500 1/с2.

Жесткость системы шпиндель-инструмент. На работе сказывается как жесткость самого шпиндельного узла, так и жесткость оправок и инструмента. В большинстве случаев жесткости оправок и инструмента существенно уступают жесткости шпиндельного узла.

Осевое смещение шпинделя. Осевое смещение шпинделя вызвано температурными деформациями при разогревании шпинделя до установившегося значения температуры и центробежными силами при разной частоте вращения, в результате чего происходит смещение пятна контакта тела качения с кольцами. Для снижения влияния осевого перемещения шпинделя на точность можно вводить коррективы в управляющую программу по сигналу датчика осевого положения шпинделя.

Выбор инструмента. Только качественный инструмент обеспечивает малые вибрации, низкий уровень шума, безопасность обслуживающего персонала, долговечность подшипников. Инструмент должен иметь высокую точность изготовления и не должен уменьшать собственную частоту шпинделя ниже критической, равной максимальной частоте возбуждения fmax, усилия резания и вес инструмента не должны вызывать перегрузку подшипников. Резонансные частоты шпинделя и шпиндельной бабки должны быть выше, чем частоты, обусловленные допустимым числом оборотов инструмента. Особенно сильно на уменьшение резонансных частот влияют: размеры (длина, диаметр) и масса оправки и инструмента. Необходима балансировка инструмента с большим остаточным дисбалансом.

В качестве рекомендации по оценке пригодности данного инструмента для использования в станке можно предложить тестовый разгон инструмента. Инструмент медленно разгоняется до максимально допустимой (для данного инструмента) частоты и вращается около 1 минуты. Если при разгоне и вращении на максимальной частоте не возникает вибраций, то инструмент можно использовать.

Допустимые нагрузки на ВМШ. Допустимые статические нагрузки на ВМШ определяются статической грузоподъемностью подшипников с учетом трехкратного коэффициента запаса. Однако, как показывает анализ, при использовании типовых операций имеет место пятикратный запас статической грузоподъемности в передней (наиболее нагруженной) опоре и ограничение режимов связано, в первую очередь, с динамическими характеристиками ВМШ.

Статические и динамические характеристики ВМШ. При работе на высоких частотах вращения статические и динамические характеристики в решающей степени определяют работоспособность ВМШ. Следует избегать резонансных явлений, когда частоты возмущения приближаются к собственным частотам ВМШ.

Инструмент оказывает определяющее влияние на динамическое качество ВМШ. Первые собственные частоты системы шпиндель-оснастка для большинства операций лежат в области 600…700 Гц, что позволяет утверждать, что большинство типовых режимов находятся вне резонансной зоны.

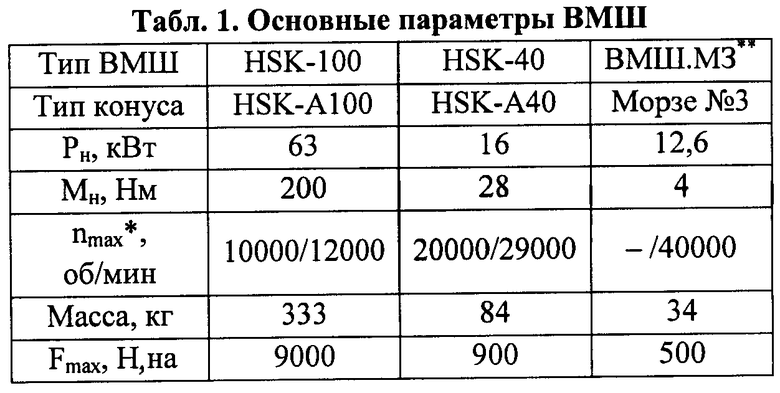

Основные параметры ВМШ.

Основные параметры, такие как мощность и момент двигателя, частоты вращения, допустимые силы резания назначались на основе анализа режимов обработки стальных и алюминиевых заготовок торцовыми, длиннокромочными, концевыми, дисковыми фрезами, а также расточным, сверлильным и резьбообрабатывающим инструментом (сверла, развертки, резцы и т.п.). В качестве материала инструмента использовались твердый сплав и керамика. При выборе режимов обработки учитывалось то обстоятельство, что при разгоне выше определенных частот вращения в коническом соединении оправки и шпинделя может возникать зазор, который необходимо исключить. Основные параметры, разработанных в рамках государственного контракта ВМШ, представлены в таблице 1.

Способ повышения производительности высокоскоростных мотор-шпинделей для металлорежущих станков осуществляют следующим образом.

1. Выделяют два блока подсистем: основные, встроенные в ВМШ, подсистемы и дополнительные, обслуживающие ВМШ подсистемы.

2. К Основным подсистемам относят: двигатель, шпиндельные опоры, датчик обратной связи по положению, механизм зажима инструмента, шпиндель с базовыми поверхностями для установки инструмента, подсистему подачи смазочно-охлаждающей жидкости (СОЖ) как с внутренним, так и с внешним ее подводами в зону резания, и подсистему диагностики.

3. К дополнительным подсистемам относят: охлаждение двигателя, охлаждение опор, смазывание опор, создание натяга в опорах, предохранение опор от пыли, очистку инструментального конуса, и управляющую систему.

4. Выполняют расчеты и проводят анализ типовых режимов резания, статических и динамических характеристик, влияния условий работы узла (включая частоты вращения) на контактную жесткость соединения шпиндель - оправка типа HSK-A с механизмом зажима инструмента и тепловых явлений в опорах.

5. Определяют нагрузки, возникающие при выполнении типичных для данного класса шпинделей технологических операций.

6. Исходя из возможностей основного и вспомогательного инструмента, устанавливают характеристики предельно допустимых режимов обработки. По предельным для каждой операции режимам резания оценивают характеристики привода главного движения, силы реакции и продолжительность жизненного цикла подшипников.

7. Анализируют жесткость и динамическое качество шпиндельного узла с использованием программного комплекса для конечно-элементного моделирования «GSP», разработанного на кафедре «Станки» МГТУ «СТАНКИН». В результате чего получают информацию о величине статической деформации шпиндельного узла для типичных технологических операций и получают оценки ее распределения между элементами конструкции.

8. Анализируют динамическое качество путем построения амплитудно-частотных характеристик (АЧХ) для точки инструментальной оправки, расположенной в зоне резания, и устанавливают формы колебаний шпиндельного узла на низших собственных частотах. По этим данным судят о величине и характере колебаний конструкции на собственных частотах, находящихся внутри рабочего диапазона частот возбуждения или в непосредственной близости от него.

9. Осуществляют расчет соединения шпиндель - инструментальная оправка при вращении и оценивают влияние частоты вращения на эксплуатационные характеристики механизма зажима и определяют предельную частоту вращения, при которой соединение теряет свои эксплуатационные свойства. Рассчитываемая конструкция (фиг.2) включала переднюю часть проектируемого шпинделя с инструментальным конусом типа HSK, инструментальную оправку и кулачковый механизм зажима. Расчеты и анализ были выполнены в среде конечно-элементного моделирования «Simulation», интегрированной в CAD систему «SolidWorks». Расчеты проводились при различных частотах вращения, от нулевой до максимальной для данного типоразмера соединения. Результатами расчета являются перемещения, вызванные деформацией шпинделя, инструментальной оправки и элементов механизма зажима и реакции на сопрягаемых поверхностях отдельных частей конструкции.

10. Исследуют эксплуатационные свойств соединения шпиндель - инструментальная оправка, находящегося под действием внешних нагрузок являлась оценка его несущей способности и жесткости. Расчетная модель, как и в предыдущем случае, включала переднюю часть проектируемого шпинделя с инструментальным конусом HSK-A и инструментальную оправку. Расчет проводился в среде твердотельного моделирования «Simulation». Результатами расчета являются перемещения, вызванные деформациями шпинделя, оправки и проскальзыванием в стыках соединения, реакции в элементах соединения, эпюры давления на сопрягаемых поверхностях.

По сравнению с традиционными шпиндельными узлами станков, ВМШ отличается большей интенсивностью тепловых нагрузок. Они вызваны сосредоточением мощных источников тепла (двигатель, шпиндельные подшипники) внутри компактной конструкции узла. Высокая концентрация источников тепла требует интенсивного охлаждения как для сохранения работоспособности узла (которая определяется допустимой температурой обмотки двигателя и подшипников в опорах), так и для исключения теплового воздействия на окружающие элементы конструкции, вызывающего снижение точности станка из-за их температурных деформаций.

Предельные температуры подшипников опор шпинделя и обмоток двигателя зависят от производительности охлаждающей установки, от того, как распределяются потоки жидкости между рубашками охлаждения и от интенсивности отвода тепла через рубашки, т.е. от их конструкции.

Подобные тепловые расчеты практически невозможно выполнить аналитическими методами из-за сложной пространственной геометрии рубашек охлаждения. С помощью приложения «FlowSimulation» пакета SolidWorks, предназначенного для моделирования процессов динамики жидкости и газа, явлений переноса тепла и массопереноса, была разработана математическая модель, которая учитывает лучевой и конвективный теплообмен корпуса мотор-шпинделя с окружающей средой. В связи с тем, что тепловыделение в подшипниках (из-за изменения вязкости масла) зависит от температуры, которая заранее не известна, то мощности источников тепла в моделях задавались в виде функциональных зависимостей от температуры отверстий под наружные кольца подшипников. Решение задач во «FlowSimulation» осуществляется методом конечных объемов.

11. Проводят вычислительный эксперимент на математической теплодинамической модели: определяют баланс расхода воды через рубашки охлаждения (передняя опора, двигатель, задняя опора) при варьировании общего расхода; вычислен баланс тепловых потоков во вращающемся подшипнике, наружное кольцо которого помещено в водяную рубашку охлаждения; определена температура наружных колец наиболее нагруженной в тепловом отношении опоры и выработаны рекомендации по назначению расхода воды через рубашку охлаждения для обеспечения работоспособности ее подшипников; оценены производительность насоса и избыточное давление в магистрали нагнетания для последующего выбора системы охлаждения.

В результате проделанной работы выполнена необходимая теоретическая и конструкторская подготовка освоения и серийного производства в России высокоскоростных мотор-шпинделей практически для всех типоразмеров станков сверлильно-фрезерно-расточной группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНОЙ МОТОР-ШПИНДЕЛЬ ДЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2015 |

|

RU2587371C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел станка с устройством подачи смазочно-охлаждающей жидкости | 1987 |

|

SU1426749A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| УЗЕЛ ШПИНДЕЛЯ СТАНКА | 2013 |

|

RU2621091C2 |

| Шпиндельный узел глубокосверлильного станка | 1986 |

|

SU1454648A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

Способ включает установку шпинделя внутри корпуса шпиндельного узла станка и закрепление посредством фланца с возможностью вращения в передних и задних подшипниковых опорах. При этом в корпусе и во фланце выполняют каналы для охлаждения элементов шпиндельного узла. Для повышения ресурса работы дополнительно осуществляют контроль температуры с помощью датчиков температуры, которые устанавливают вблизи наружных колец подшипников, контроль уровня вибраций с помощью вибродатчика, который устанавливают в корпусе вблизи передней опоры шпинделя, и контроль осевого смещения шпинделя с помощью датчика, установленного на его переднем конце, по совокупности показаний которых осуществляют своевременное отключение электродвигателя при превышении допустимой нагрузки. 4 ил., 1 табл.

Способ управления высокоскоростным мотор-шпинделем металлорежущего станка, содержащим электродвигатель, ротор которого располагают на валу шпинделя, при котором шпиндель устанавливают внутри корпуса шпиндельного узла станка и закрепляют посредством фланца с возможностью вращения в передних и задних подшипниковых опорах, при этом в корпусе и во фланце выполняют каналы для охлаждения элементов шпиндельного узла, отличающийся тем, что дополнительно осуществляют контроль температуры с помощью датчиков температуры, которые устанавливают вблизи наружных колец подшипников, контроль уровня вибраций с помощью вибродатчика, который устанавливают в корпусе вблизи передней опоры шпинделя, и контроль осевого смещения шпинделя с помощью датчика, установленного на его переднем конце, по совокупности показаний которых осуществляют своевременное отключение электродвигателя при превышении допустимой нагрузки.

| Машина для испытания металлических образцов и деталей машин на усталость при знакопеременном изгибе и кручении | 1957 |

|

SU112656A1 |

| Способ управления процессом высокоточной механической обработки на металлорежущих станках и устройство для его осуществления | 1981 |

|

SU1087256A1 |

| УЛЬТРАЗВУКОВОЙ ЧАСТОТНО-ИМПУЛЬСНЫЙ СПОСОБ ИЗМЕРЕНИЯ РАСХОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104498C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| KR 2010093257 A, 25.08.2010. | |||

Авторы

Даты

2014-03-20—Публикация

2012-07-19—Подача