штт

7 8

ел

СП

со со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2010 |

|

RU2450895C2 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| Устройство для базирования и закрепления плоскостных и корпусных заготовок | 1985 |

|

SU1329919A1 |

| УСТРОЙСТВО ДЛЯ БАЗОВОЙ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2007 |

|

RU2356703C2 |

| СПОСОБ ОБРАБОТКИ ЛАПЫ ДОЛОТА | 2006 |

|

RU2323076C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2071414C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАГОТОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2007 |

|

RU2350438C2 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Кулачок зажимного патрона | 1985 |

|

SU1292931A1 |

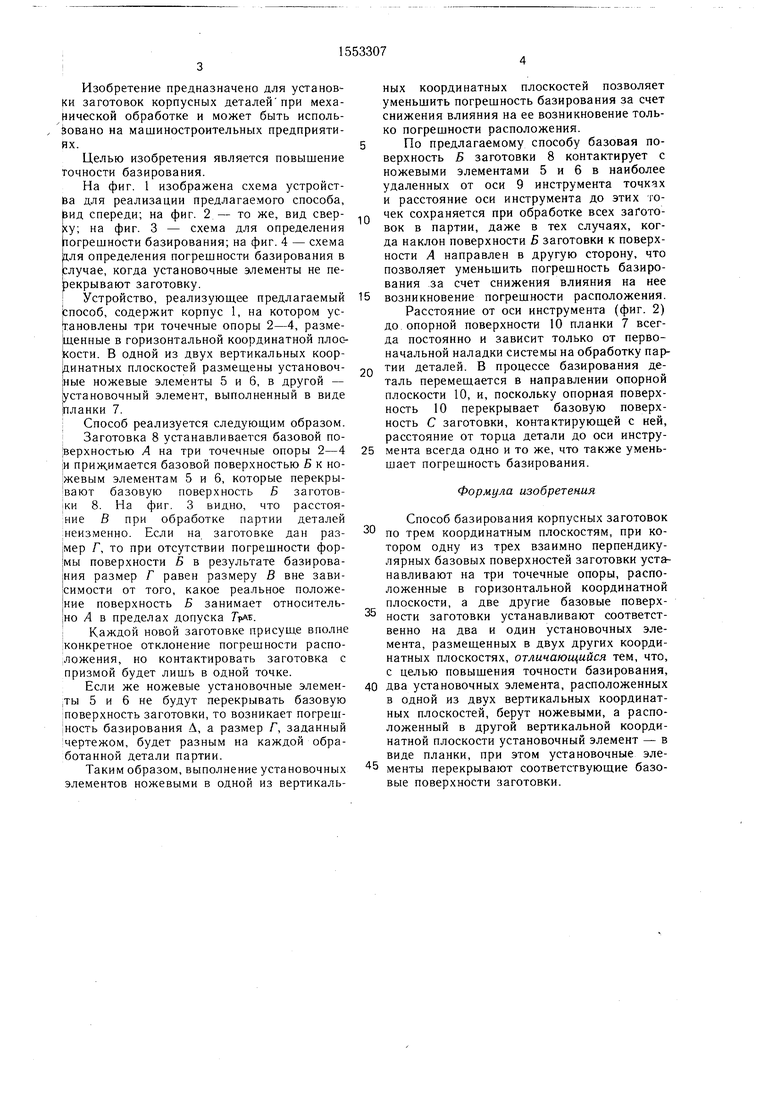

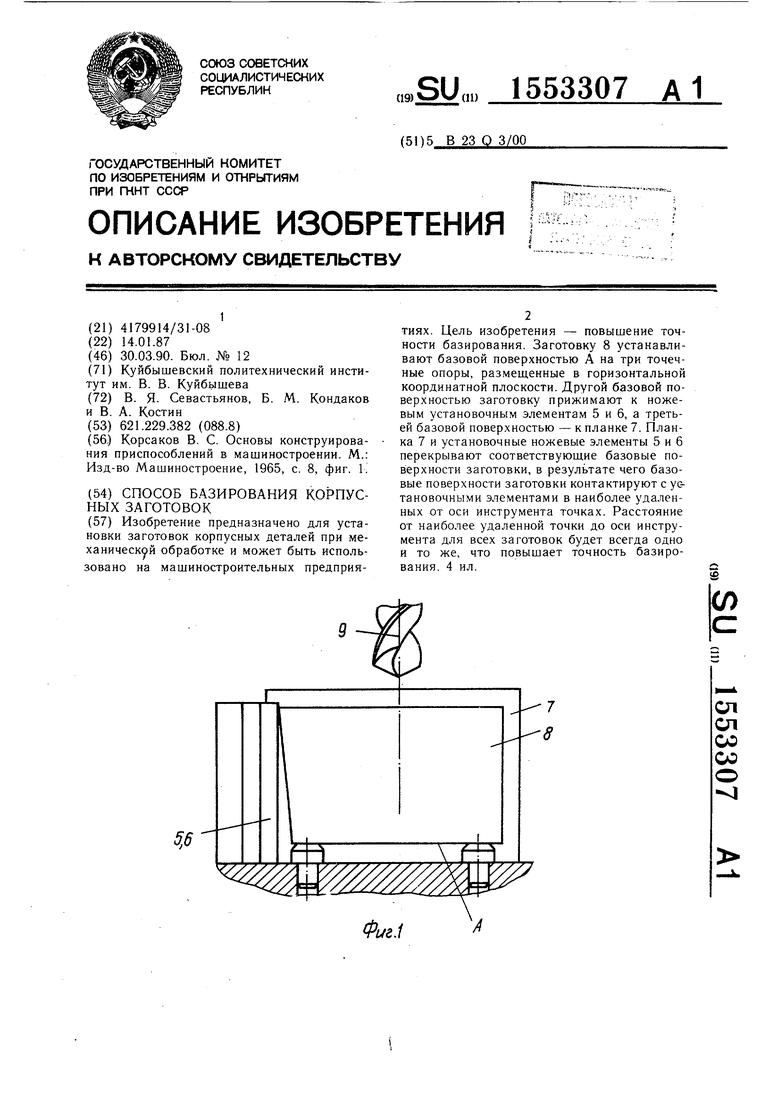

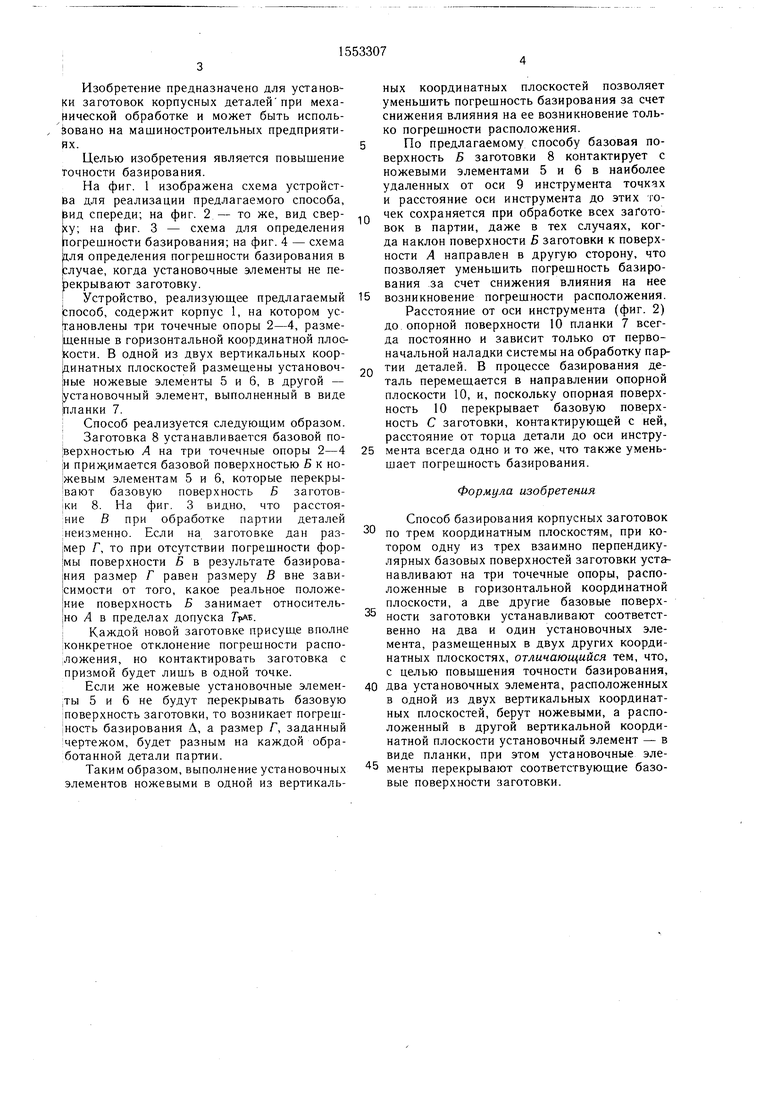

Изобретение предназначено для установки заготовок корпусных деталей при механической обработке и может быть использовано на машиностроительных предприятиях. Цель изобретения - повышение точности базирования. Заготовку 8 устанавливают базовой поверхностью А на три точечные опоры, размещенные в горизонтальной координатной плоскости. Другой базовой поверхностью заготовку прижимают к ножевым установочным элементам 5,6, а третьей базовой поверхностью - к планке 7. Планка 7 и установочные ножевые элементы 5,6 перекрывают соответствующие базовые поверхности заготовки, в результате чего базовые поверхности заготовки контактируют с установочными элементами в наиболее удаленных от оси инструмента точках. Расстояние от наиболее удаленной точки до оси инструмента для всех заготовок будет всегда одно и то же, что повышает точность базирования. 4 ил.

Фиг.1

Изобретение предназначено для установ-- ки заготовок корпусных деталей при механической обработке и может быть исполь- 8овано на машиностроительных предприятиях.

Целью изобретения является повышение точности базирования.

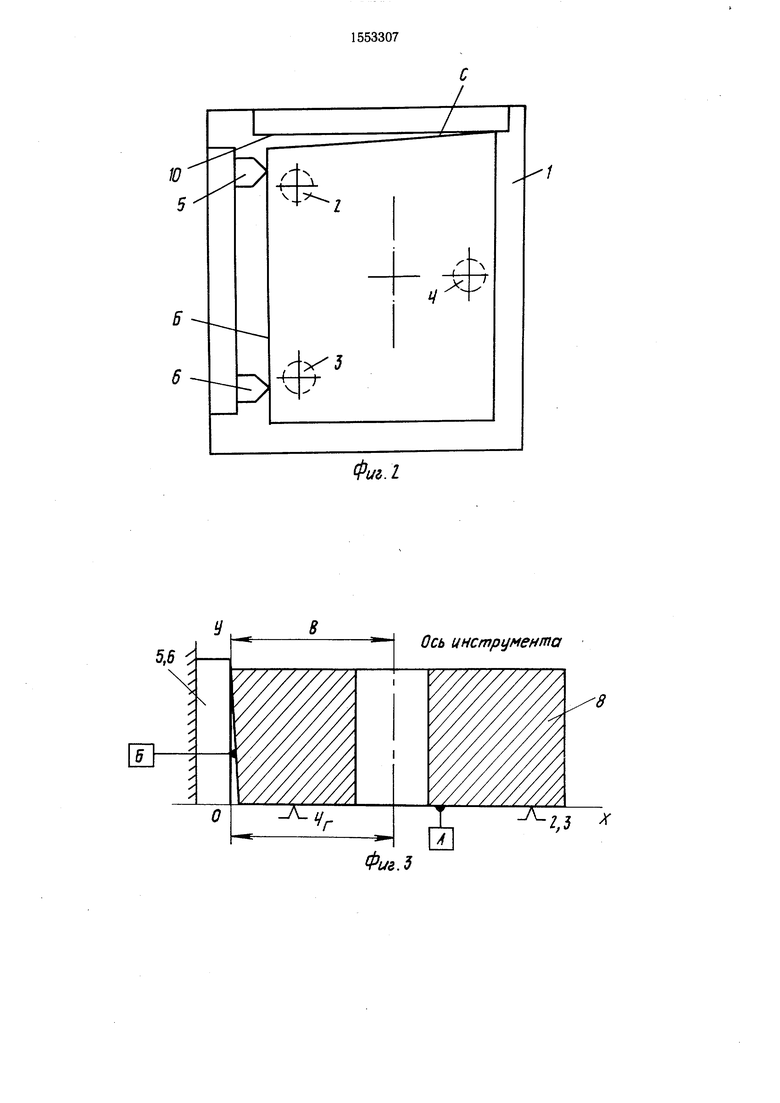

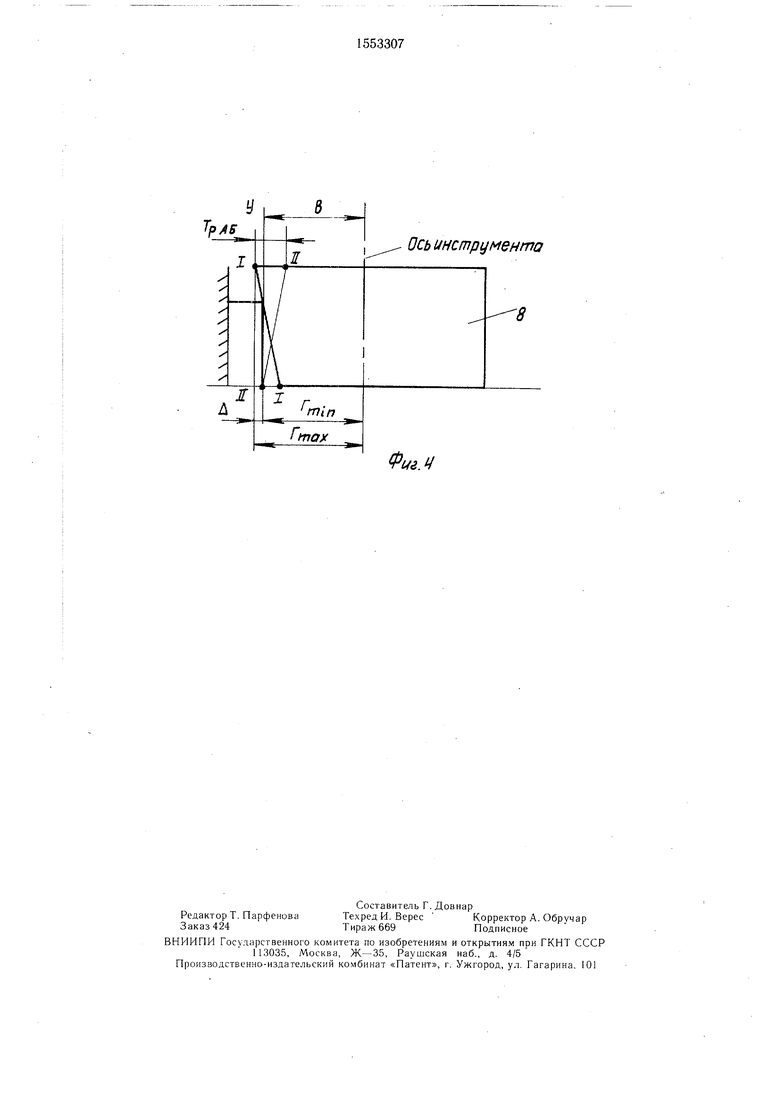

На фиг. 1 изображена схема устройства для реализации предлагаемого способа, рид спереди; на фиг. 2 - то же, вид сверку; на фиг. 3 - схема для определения погрешности базирования; на фиг. 4 - схема ц.ля определения погрешности базирования в случае, когда установочные элементы не перекрывают заготовку.

Устройство, реализующее предлагаемый способ, содержит корпус 1, на котором установлены три точечные опоры 2-4, размещенные в горизонтальной координатной плоскости. В одной из двух вертикальных коор- |динатных плоскостей размещены установочные ножевые элементы 5 и 6, в другой - установочный элемент, выполненный в виде бланки 7.

Способ реализуется следующим образом.

Заготовка 8 устанавливается базовой поверхностью А на три точечные опоры 2-4 и прижимается базовой поверхностью Б к ножевым элементам 5 и 6, которые перекрывают базовую поверхность Б заготовки 8. На фиг 3 видно, что расстояние В при обработке партии деталей неизменно. Если на заготовке дан размер Г, то при отсутствии погрешности фор- мы поверхности 5 в результате базирования размер Г равен размеру В вне зависимости от того, какое реальное положе- ние поверхность Б занимает относитель- ,но А в пределах допуска .

Каждой новой заготовке присуще вполне конкретное отклонение погрешности расположения, но контактировать заготовка с призмой будет лишь в одной точке.

Если же ножевые установочные элементы 5 и 6 не будут перекрывать базовую поверхность заготовки, то возникает погрешность базирования Д, а размер Г, заданный чертежом, будет разным на каждой обработанной детали партии.

Таким образом, выполнение установочных элементов ножевыми в одной из вертикальных координатных плоскостей позволяет уменьшить погрешность базирования за счет снижения влияния на ее возникновение только погрешности расположения.

По предлагаемому способу базовая поверхность 5 заготовки 8 контактирует с ножевыми элементами 5 и 6 в наиболее удаленных от оси 9 инструмента точках и расстояние оси инструмента до этих гочек сохраняется при обработке всех заготовок в партии, даже в тех случаях, когда наклон поверхности Б заготовки к поверхности А направлен в другую сторону, что позволяет уменьшить погрешность базирования за счет снижения влияния на нее

возникновение погрешности расположения. Расстояние от оси инструмента (фиг. 2) до опорной поверхности 10 планки 7 всегда постоянно и зависит только от первоначальной наладки системы на обработку партии деталей. В процессе базирования деталь перемещается в направлении опорной плоскости 10, и, поскольку опорная поверхность 10 перекрывает базовую поверхность С заготовки, контактирующей с ней, расстояние от торца детали до оси инструмента всегда одно и то же, что также уменьшает погрешность базирования.

Формула изобретения

Способ базирования корпусных заготовок по трем координатным плоскостям, при котором одну из трех взаимно перпендикулярных базовых поверхностей заготовки устанавливают на три точечные опоры, расположенные в горизонтальной координатной плоскости, а две другие базовые поверхности заготовки устанавливают соответственно на два и один установочных элемента, размещенных в двух других координатных плоскостях, отличающийся тем, что, с целью повышения точности базирования,

два установочных элемента, расположенных в одной из двух вертикальных координатных плоскостей, берут ножевыми, а расположенный в другой вертикальной координатной плоскости установочный элемент - в виде планки, при этом установочные элементы перекрывают соответствующие базовые поверхности заготовки.

ю

6 6

V

x J

5,6

Фиг. I

Ось инструмента

,

Фиг. 5

8

Ось инструмента

8

Фиг. V

| Корсаков В С | |||

| Основы конструирования приспособлений в машиностроении | |||

| М.: Изд-во Машиностроение, 1965, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-30—Публикация

1987-01-14—Подача