Изобретение относится к машиностроению и предназначено для автоматизации настройки станков с программным управлением (ПУ), включая одно- и многошпиндельные станки, работающие к-ак в автономном режиме, так и в составе гибких производственных систем (ГПС) с использованием универсально-наладочных приспособлений (УНП).

Целью изобретения является повышение точности настройки и базирования обрабатываемых деталей за счет исключения погрешности установки базирующего элемента.

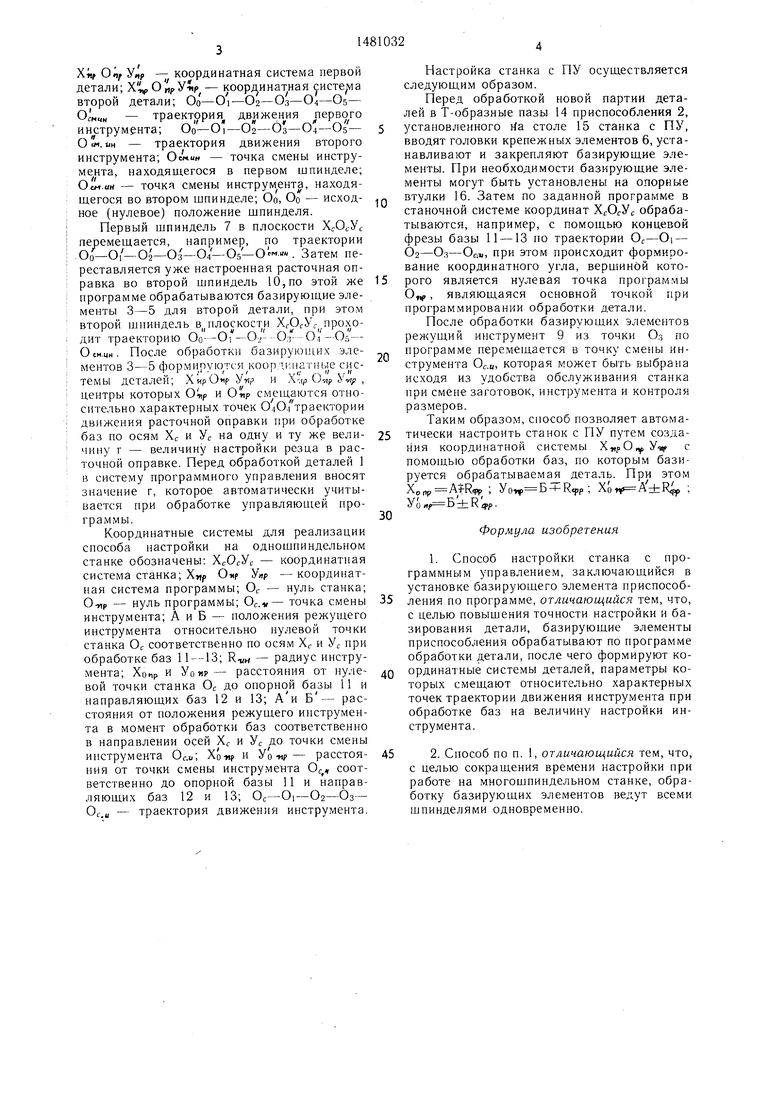

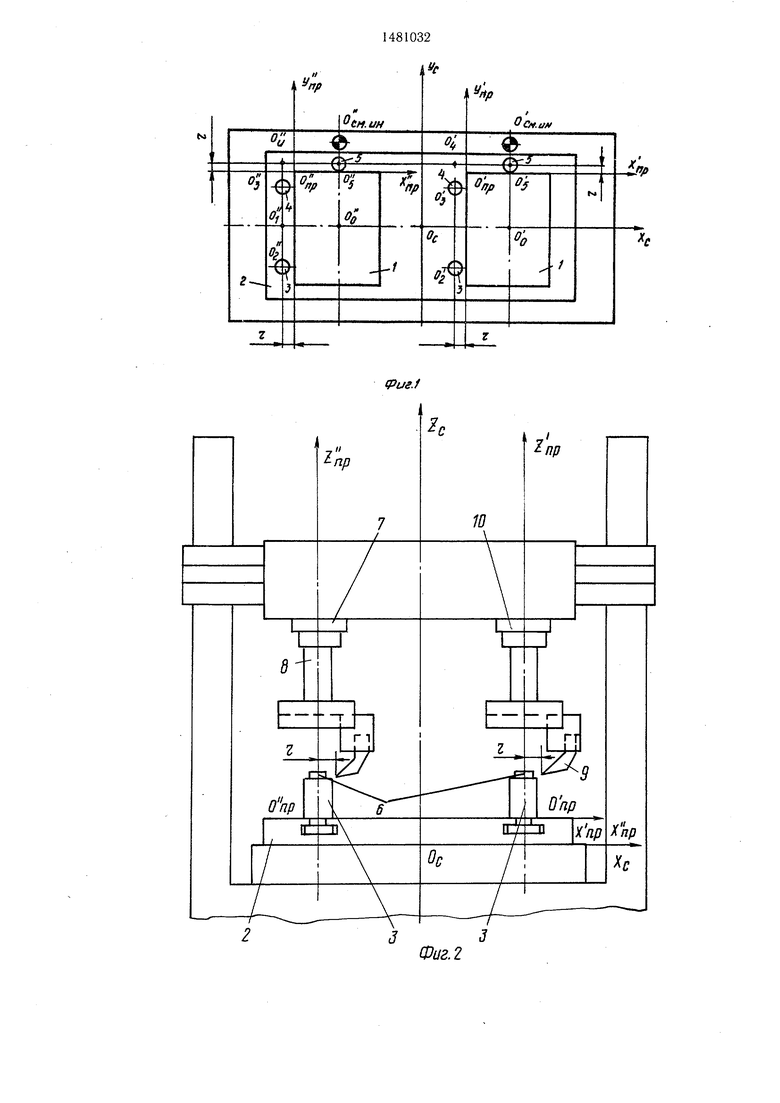

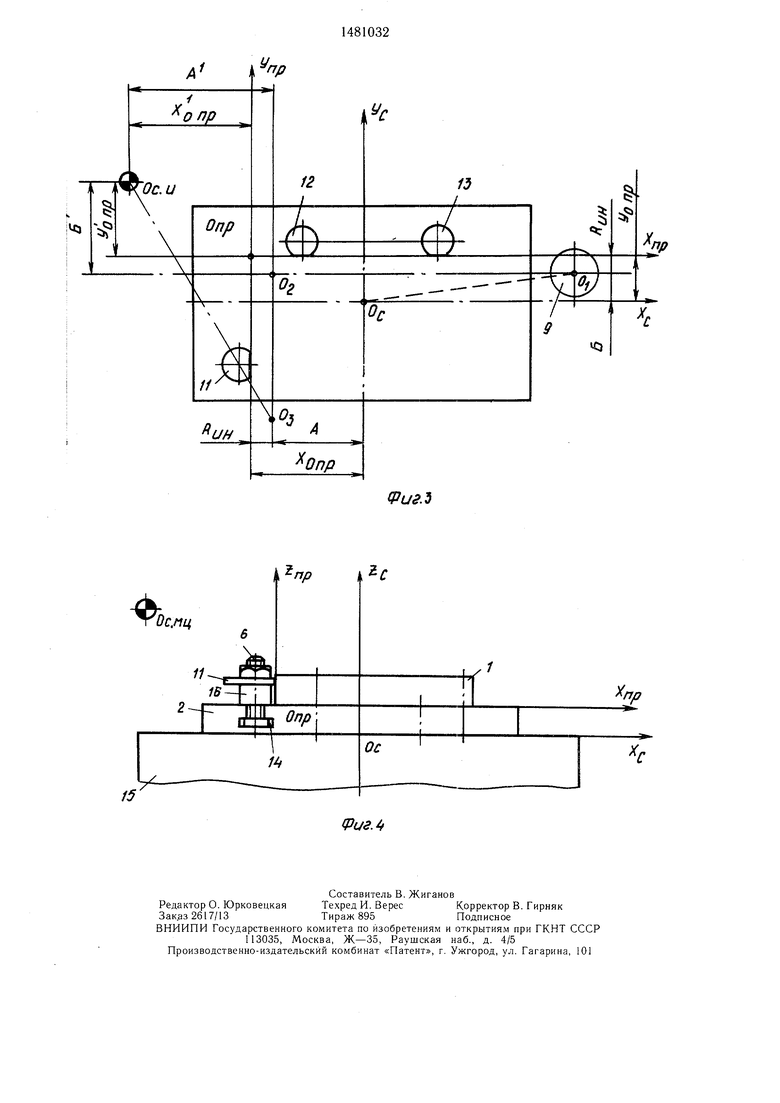

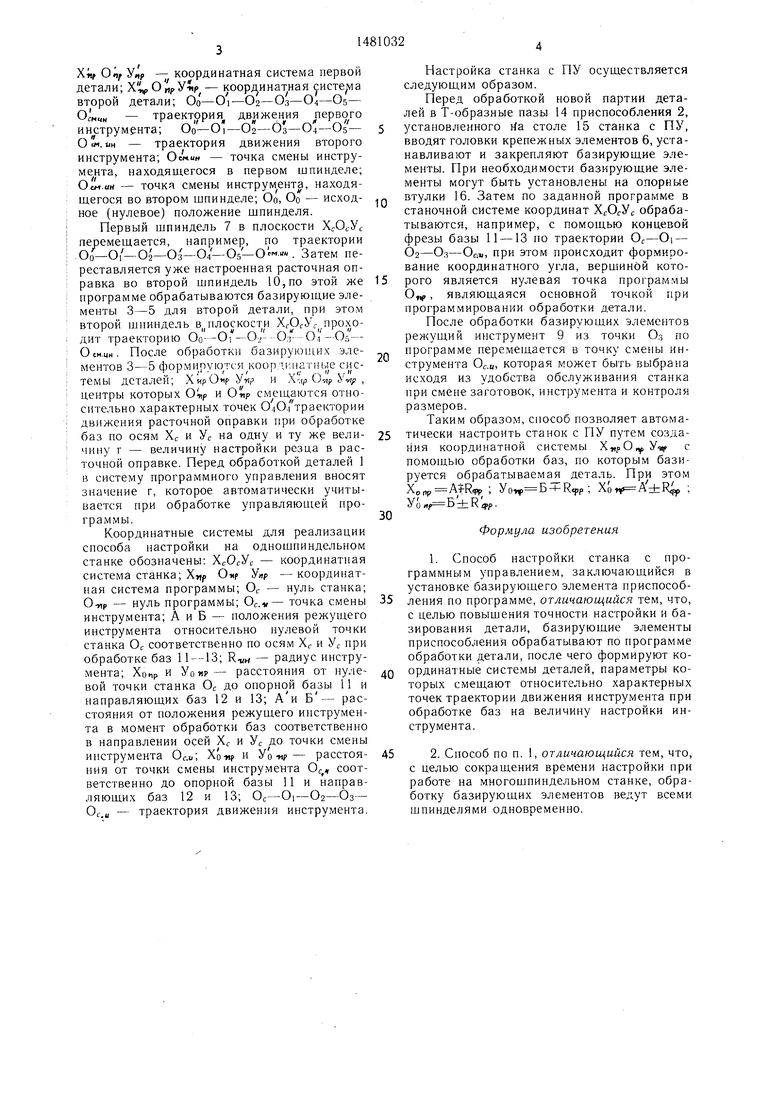

На фиг. 1 показана схема настройки двух- шпиндельного станка с ПУ; на фиг. 2 - схема обработки базирующих элементов в двух- шпиндельном станке с ПУ с базированием по внутренним поверхностям изделий; на фиг. 3 - схема обработки базирующих элементов с УНП в одношпиндельном станке с базированием по наружным поверхностям изделий; на фиг. 4 - схема базирования детали.

Настройка станка осуществляется следующим образом.

Перед обработкой новой партии деталей 1 на базовую плиту приспособления 2 неточно устанавливают базирующие элементы 3-5 и закрепляют с помощью крепежных элементов 6, головки винтов которых могут располагаться в Т-образных пазах базовой плиты приспособления 2. Базирующие элементы 3-5 могут быть выполнены в виде втулок. В первый шпиндель 7 вставляется расточная оправка 8 с микровинтом для точной настройки вылета г режущего инструмента 9 (расточного резца). По заданной программе в станочной системе координат обрабатываются базирующие элементы 3-5. Координатные системы обозначены следующим образом: ХСОСУС - координатная система станка; - координатная система первой обрабатываемой детали; О пр Z nf. - координатная система второй обрабатываемой детали; Опр - нулевая точка программы для первой детали; О пР - нулевая точка программы для второй детали; Ос - нулевая точка станка; г - расстояние от оси шпинделя до вершины инструмента (вылет). На фиг. 1 показаны: ХсОсУ - координатная система станка;

(Л

Јь

оо

со ю

Xiif O nf У - координатная система первой детали; - координатная система второй детали; Оо -О -Оз-Оз-О4-ОБ- О смчн - траектория движения первого инструмента; Оо-О -О2-О -О4-Оъ- О. ин - траектория движения второго инструмента; О««.иМ - точка смены инструмента, находящегося в первом шпинделе; Осмин - точка смены инструмента, находящегося во втором шпинделе; Оо, Оо - исходное (нулевое) положение шпинделя.

Первый шпиндель 7 в плоскости XcOtyt перемещается, например, по траектории О0-О -Оз-Оз-О4-О5-О . Затем переставляется уже настроенная расточная оправка во второй шпиндель 10,по этой же программе обрабатываются базирующие элементы 3-5 для второй детали, при этом второй шпиндель в|(плоскости ХГОСУ,. проходит траекторию Оо -ОГ-О2 О Ol -O,-,-- Осмц«. После обработки базирующих элементов 3-5 формируются кооп u nai ные сис„ ,,. -, ,, , .ч ,,,. темы деталей; ХирОир з-ч и .v.v и яр t vf ,

центры которых ОчР и смещаются относительно характерных точек 0(О траектории движения расточной оправки при обработке баз по осям Хс и Ус на одну и ту же величину г - величину настройки резца в расточной оправке. Перед обработкой деталей 1 в систему программного управления вносят значение г, которое автоматически учитывается при обработке управляющей программы.

Координатные системы для реализации способа настройки на одношпиндельном станке обозначены: ХС0СУС - координатная система станка; Окр Уир -координатная система программы; Ос - нуль станка; О-ир - нуль программы; Ос.„- точка смены инструмента; А и Б - положения режущего инструмента относительно нулевой точки станка Ос соответственно по осям X,- и Ус при обработке баз 11 -13; RVH - радиус инструмента; Хопр и УОИР- расстояния от нулевой точки станка Ос до опорной базы 11 и направляющих баз 12 и 13; А и Б - расстояния от положения режущего инструмента в момент обработки баз соответственно в направлении осей Хс и Ус до точки смены инструмента Ос.а; Х0-ир и У расстояния от точки смены инструмента OCf« соответственно до опорной базы 11 и направляющих баз 12 и 13; Ос-О|-Oj-Оз- Ot.j, - траектория движения инструмента.

0

0

5

5

0

5

0

5

Настройка станка с ПУ осуществляется следующим образом.

Перед обработкой новой партии деталей в Т-образные пазы 14 приспособления 2, установленного столе 15 станка с ПУ, вводят головки крепежных элементов 6, устанавливают и закрепляют базирующие элементы. При необходимости базирующие элементы могут быть установлены на опорные втулки 16. Затем по заданной программе в станочной системе координат ХСОСУС обрабатываются, например, с помощью концевой фрезы базы 11 -13 по траектории Ос-Ot - Оз-Оз-Ос.„, при этом происходит формирование координатного угла, вершиной которого является нулевая точка программы О,„,, являющаяся основной точкой при программировании обработки детали.

После обработки базирующих элементов режущий инструмент 9 из точки О-, по программе перемещается в точку смены инструмента Ос.и, которая может быть выбрана исходя из удобства обслуживания станка при смене заготовок, инструмента и контроля размеров.

Таким образом, способ позволяет автоматически настроить станок с ПУ путем создания координатной системы ,У с помощью обработки баз, по которым базируется обрабатываемая деталь. При этом ; Xon A +RL, ;

+ RWФормула изобретения

. Способ настройки станка с программным управлением, заключающийся в установке базирующего элемента приспособления по программе, отличающийся тем, что, с целью повышения точности настройки и базирования детали, базирующие элементы приспособления обрабатывают по программе обработки детали, после чего формируют координатные системы деталей, параметры которых смещают относительно характерных точек траектории движения инструмента при обработке баз на величину настройки инструмента.

2. Способ по п. 1, отличающийся тем, что, с целью сокращения времени настройки при работе на многошпиндельном станке, обработку базирующих элементов ведут всеми шпинделями одновременно.

Фиг.ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Устройство для базирования деталей на столе станка | 1985 |

|

SU1301625A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| Способ ориентации шатуна на расточном станке | 1991 |

|

SU1816561A1 |

| Способ настройки станка с программным управлением | 1984 |

|

SU1238944A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

Изобретение относится к машиностроению и предназначено для автоматизации настройки станков с программным управлением, включая одно- и многошпиндельные станки, работающие как в автономном режиме, так и в составе гибких производственных систем. Целью изобретения является повышение точности настройки и базирования обрабатываемой детали за счет исключения погрешности установки базирующего элемента. Перед обработкой новой партии деталей на базовую плиту приспособления неточно устанавливают и закрепляют базирующие элементы, которые затем обрабатывают по заданной программе инструментом с помощью осевой подачи. На многошпиндельных станках обработку базирующих элементов ведут всеми шпинделями одновременно. 1 з.п.ф-лы, 4 ил.

пр

Ос.пц

11

С

пр

| Способ настройки станка с программным управлением | 1984 |

|

SU1238944A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-04-22—Подача