13

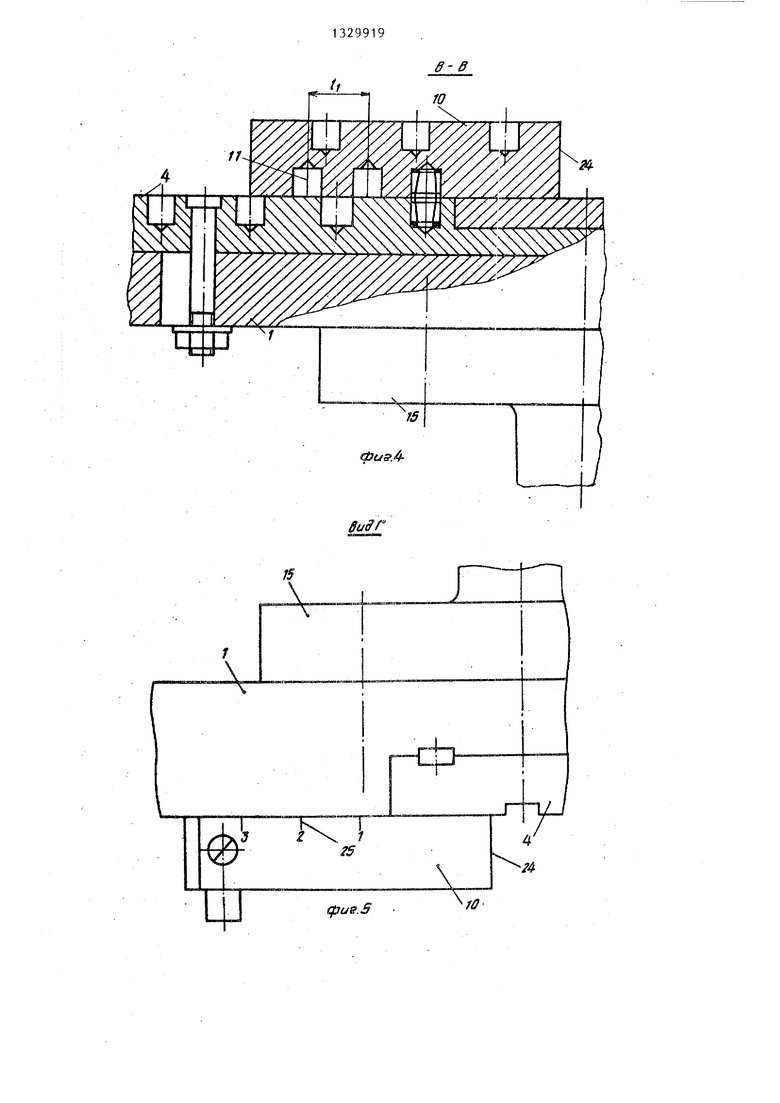

ческих возможностей путем уменьшения шага перестановки опорных планок. На базовой плите 1, которая может крепиться к шпинделю станков токарного типа или на столе фрезе рных станков, установлены промежуточные пластины 4, а на них - опорные планки 10, Пластины 4 размещены во взаимно перпендикулярных пазах 3 с возможностью «взаимно перпендикулярного перемещения. С двух сторон пластин 4 выполнены ряды координирующих отверстий. С нарзлкной стороны пластин 4 - это отверстия 9. С тыльной стороны пластин 4 отверстия выполнены с шагом между ними, отличным от шага между отверстиями 9., С тыльной стороны опорных планок также выполнены ряды отИзобретение относится к станкостроению, в частности к устройствам для базирования по трем плоскостям и закрепления плоскостных и корпус- ных заготовок при обработке на металлорежущих станках.

Целью изобретения является расширение технологических возможностей путем уменьшения шага перестановки опорных планок.

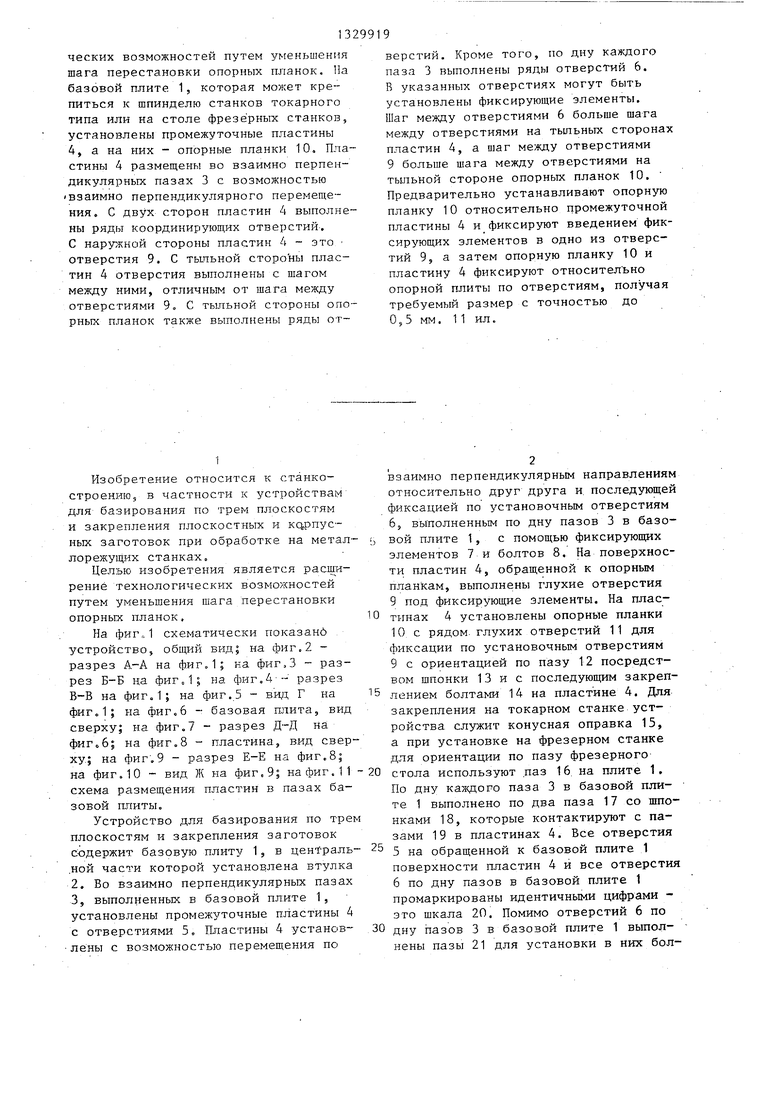

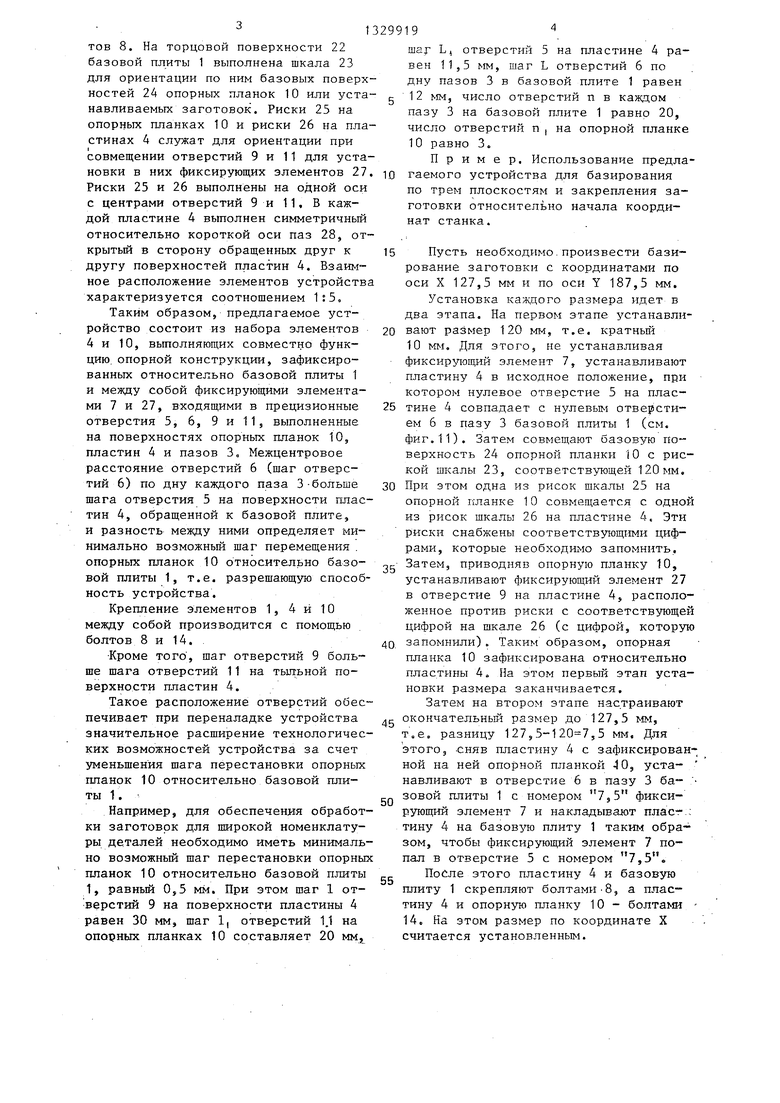

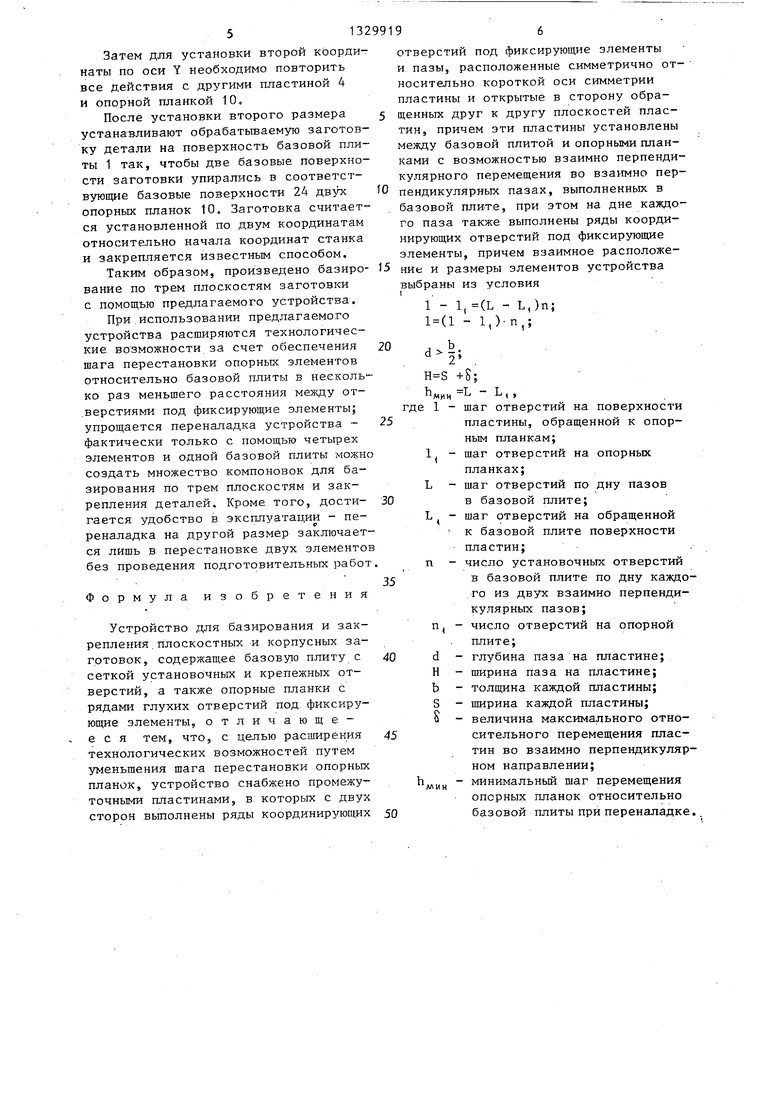

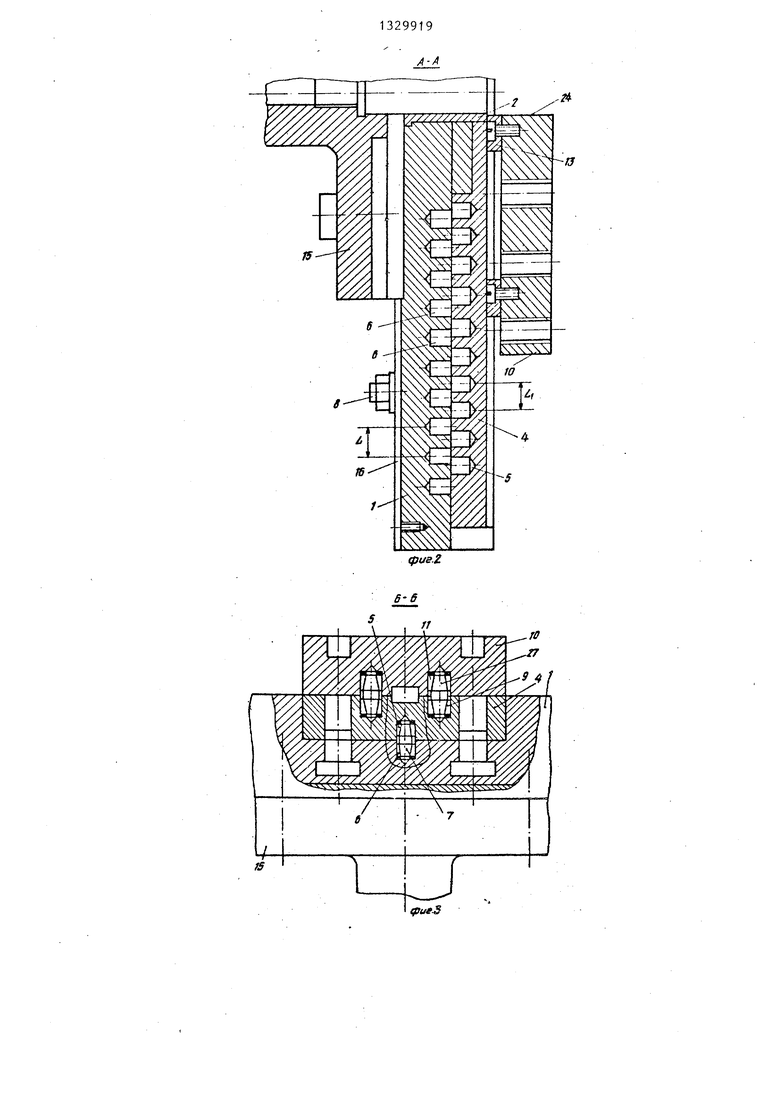

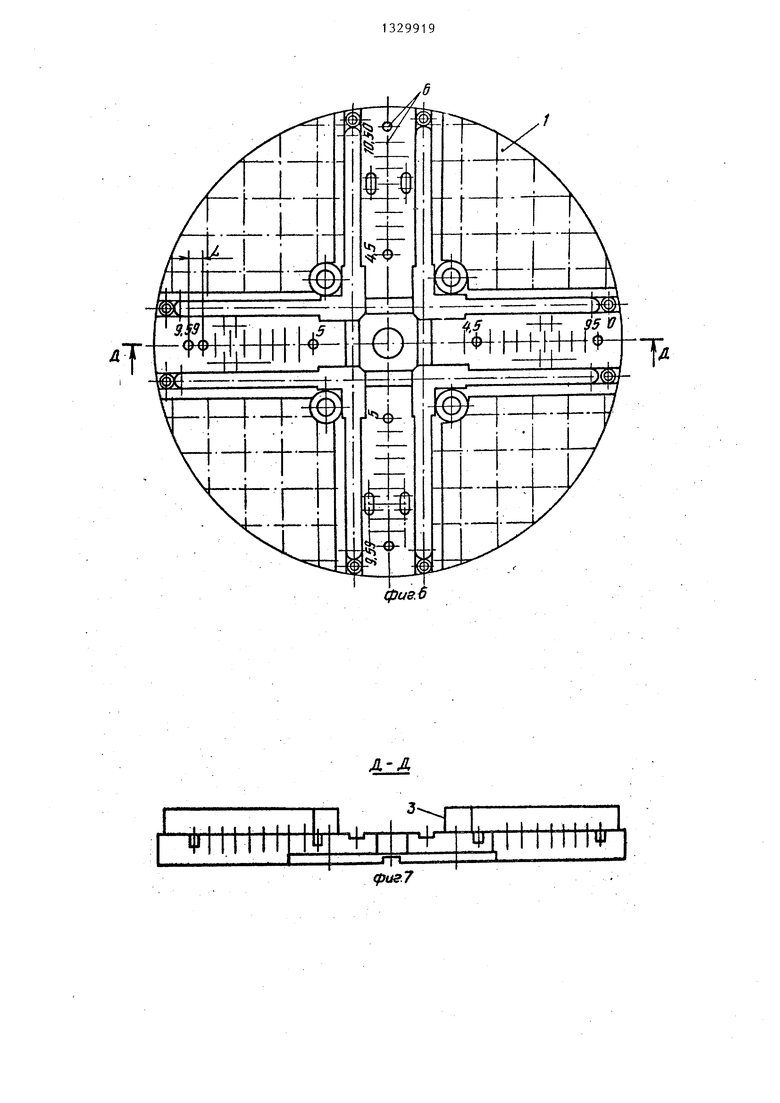

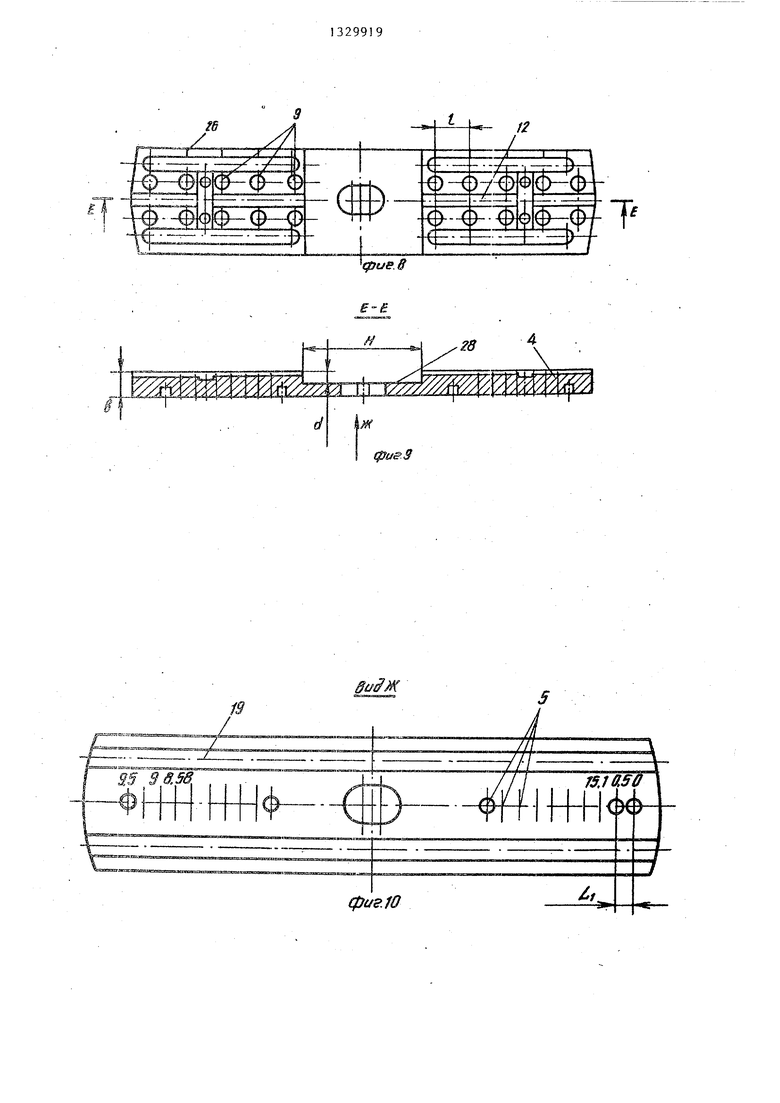

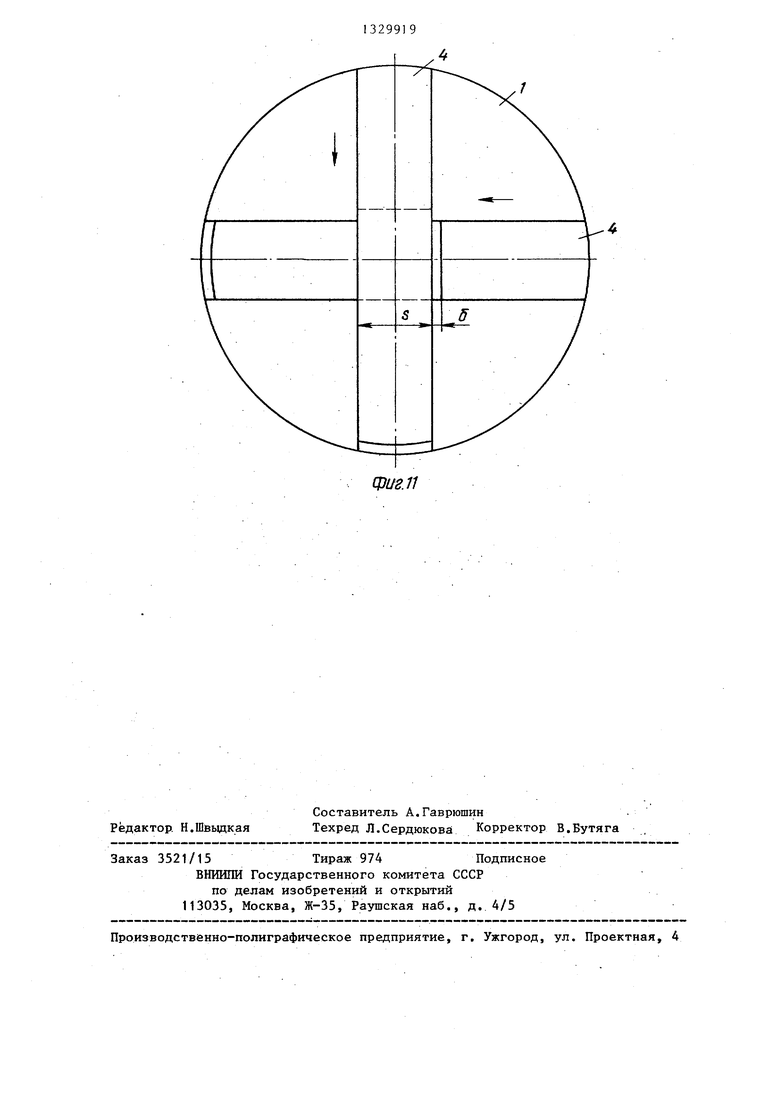

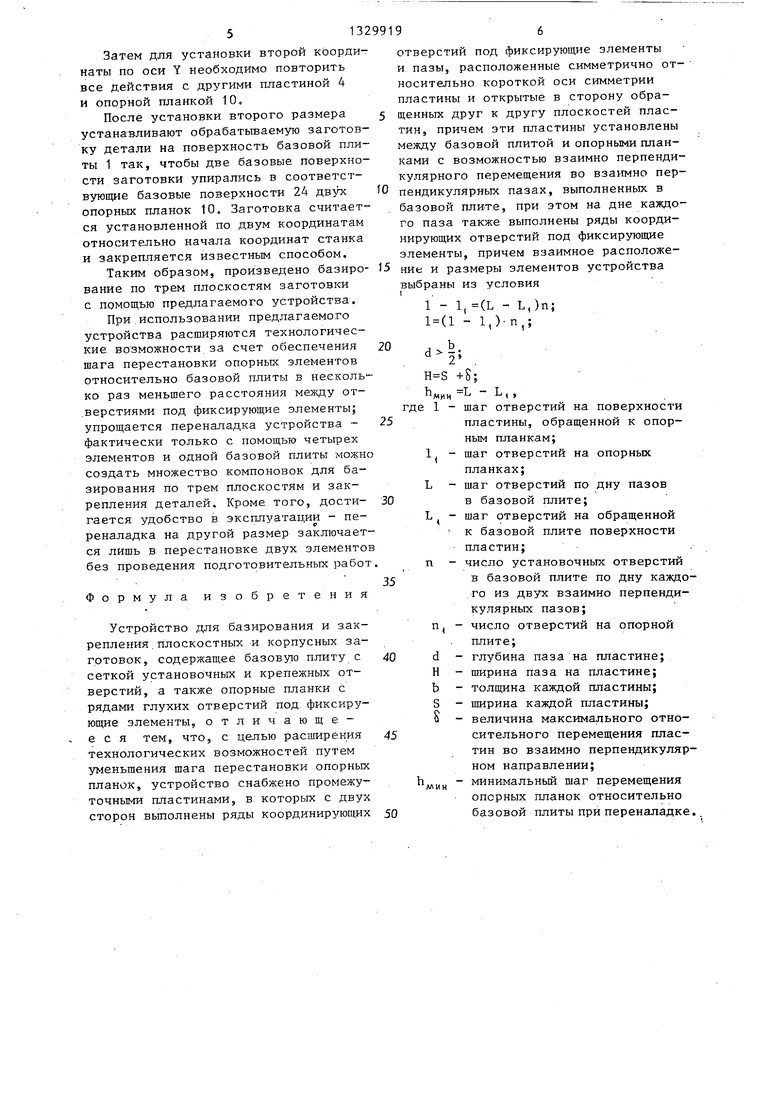

На фиг,. 1 схематически показанб устройство, общий вид; на фиг,2 - разрез А.-А на ка фиг.З - разрез Б-Б ца фиг.1; на. фиг.4- разрез В-В на фиг.1; на фиг.5 - вид Г на фиг.1; на фиг.6 - базовая плита, вид сверху; на фиг.7 - разрез Д-Д на фигс6| на фиг.8 - пластина, вид сверху; на фиг.9 - разрез Е-Е на фиг.8| на фиг.10 - вид Ж на фиг,9; на фиг.11 - схема размещения пластин в пазах базовой плиты.

Устройство для базирования по трем плоскостям и закрепления заготовок содержит базовую плиту 1, в цент: раль- ной части которой установлена втулка

2.Во взаимно перпендикулярных пазах

3,выполненных в базовой плите 1, становлены промежлгточные пластины 4 с отверстиями 5, Пластины 4 установены с возможностью перемещения по

верстий. Кроме того, по дну каждого паза 3 выполнены ряды отверстий 6.

8указанных отверстиях могут быть установлены фиксирующие элементы. Шаг между отверстиями 6 больше шага между отверстиями на тыльных сторонах пластин 4, а шаг между отверстиями

9больще шага между отверстиями на тыльной стороне опорных планок 10. Предварительно устанавливают опорную планку 10 относительно промежуточной пластины 4 и фиксируют введением фиксирующих элементов в одно из отверстий 9, а затем опорную планку 10 и пластину 4 фиксируют относительно опорной плиты по отверстиям, получая требуемый размер с точностью до

0.5 мм. 11 ил.

взаимно перпендикулярным направлениям относительно друг друга и. последуюш;ей фиксацией по установочным отверстиям 6, выполненным по дну пазов 3 в базо- вой плите 1, с помощью фиксирующих элементов 7 и болтов 8. На поверхности пластин 4, обращенной к опорным планкам, выполнены глухие отверстия

9под фиксирующие элементы. На плас- тинах 4 установлены опорные планки

10с рядом, глухих отверстий 11 для фиксации по установочным отверстиям 9 с ориентацией по пазу 12 посредством шпонки 13 и с последующим закреплением болтами 14 на пластине 4. Для закрепления на токарном станке устройства служит конусная оправка 15, а при установке на фрезерном станке для ориентации по пазу фрезерного

стола используют .паз 16 на плите 1. По дну каждого паза 3 в базовой пли- те 1 выполнено по два паза 17 со шпонками 18, которые контактируют с пазами 19 в пластинах 4. Все отверстия

5 на обращенной к базовой плите 1

поверхности пластин 4 и все отверстия 6 по дну пазов в базовой плите 1 промаркированы идентичньми цифрами - это шкала 20, Помимо отверстий 6 по

дну пазов 3 в базовой плите 1 выпол- иены пазы 21 для установки в Них болтов 8. На торцовой поверхности 22 базовой плиты 1 выполнена шкала 23 для ориентации по ним базовых поверхностей 24 опорных планок 10 или устанавливаемых заготовок. Риски 25 на опорных планках 10 и риски 26 на пластинах 4 служат для ориентации при совмещении отверстий 9 и 11 для установки в них фиксирующих элементов 27 Риски 25 и 26 выполнены на одной оси с центрами отверстий 9 и 11, В каждой пластине 4 выполнен симметричный относительно короткой оси паз 28, открытый в сторону обращенных друг к другу поверхностей пластин 4. Взаимное расположение элементов устройства характеризуется соотношением 1:5,

Таким образом, предлагаемое устройство состоит из набора элементов 4 и 10, выполняющих совместно функцию, опорной конструкции, зафиксированных относительно базовой плиты 1 и между собой фиксирующими элементами 7 и 27, входящими в прецизионные отверстия 5, 6, 9 и 11, выполненные на поверхностях опорных планок 10, пластин 4 и пазов 3, Межцентровое расстояние отверстий 6 (щаг отверстий 6) по дну каждого паза 3-больше шага отверстия 5 на поверхности пластин 4, обращенной к базовой плите, и разность между ними определяет минимально возможный шаг перемещения . опорных планок 10 относительно базовой плиты 1, т.е. разрешающую способность устройства.

Крепление элементов 1, 4 и 10 между собой производится с помощью болтов 8 и 14.

Кроме того , шаг отверстий 9 больше шага отверстий 11 на тыльной поверхности пластин 4.

Такое расположение отверстий обеспечивает при переналадке устройства значительное расширение технологических возможностей устройства за счет уменьшения шага перестановки опорных планок 10 относительно базовой плиты 1 .

Например, для обеспечения обработки заготовок для широкой номенклатуры деталей необходимо иметь минимально возможный шаг перестановки опорных планок 10 относительно базовой плиты 1, равный 0,5 мм. При этом шаг 1 от- верстий 9 на поверхности пластины 4 равен 30 мм, шаг 1, отверстий 1,1 на опорных планках 10 составляет 20 мм

29919

ша| L,

1.0

отверстий 5 на пластине 4 равен 11,5 мм, шаг L отверстий 6 по дну пазов 3 в базовой плите 1 равен 12 мм, число отверстий п в каждом пазу 3 на базовой плите 1 равно 20, число отверстий п , на опорной планке 10 равно 3.

Пример. Использование предлагаемого устройства для базирования по трем плоскостям и закрепления заготовки относительно начала координат станка.

5

0

5

0

5

Пусть необходимо.произвести базирование заготовки с координатами по оси X 127,5 мм и по оси Y 187,5 мм. Установка каждого размера идет в два этапа. На первом этапе устанавливают размер 120 мм, т.е. кратный 10 мм. Для этого, не устанавливая фиксирующий элемент 7, устанавливают пластину 4 в исходное положение, при котором нулевое отверстие 5 на пластине 4 совпадает с нулевым отверстием 6 в пазу 3 базовой плиты 1 (см. фиг.11). Затем совмещают базовую поверхность 24 опорной планки iO с риской шкалы 23, соответствующей 120мм. При этом одна из рисок шкалы 25 на опорной планке 10 совмещается с одной из рисок шкалы 26 на пластине 4. Эти риски снабжены соответствующими цифрами, которые необходимо запомнить. Затем, приводняв опорную планку 10, устанавливают фиксирующий элемент 27 в отверстие 9 на пластине 4, расположенное против риски с соответствующей цифрой на шкале 26 (с цифрой, которую

0. запомнили). Таким образом, опорная планка 10 зафиксирована относительно пластины 4. На этом первьм этап установки размера заканчивается.

Затем на втором этапе настраивают

g окончательный размер до 127,5 мм, т.е. разницу 127,5-120 7,5 мм. Для этого, сняв пластину 4 с зафиксирован-; ной на ней опорной планкой 40, уста- навливают в отверстие 6 в пазу 3 ба- зовой плиты 1 с номером 7,5 фикси- рзтощий элемент 7 и накладывают пласг.; тину 4 на базовую плиту 1 таким образом, чтобы фиксирующий элемент 7 по0

55

пал в отверстие 5 с номером 7,5.

После этого пластину 4 и базовую гтиту 1 скрепляют болтами-8, а пластину 4 и опорную планку 10 - болтами 14. На этом размер по координате X считается установленным.

513

Затем для установки второй координаты по оси Y необходимо повторить все действия с другими пластиной 4 и опорной планкой 10.

После установки второго размера устанавливают обрабатываемую заготовку детали на поверхность базовой плиты 1 так, чтобы две базовые поверхности заготовки упирались в соответствующие базовые поверхности 2Д двух опорньк планок 10 Заготовка считается установленной по двум координатам относительно начала координат станка и закрепляется известным способом.

Таким образом, произведено базиро- вание по трем плоскостям заготовки с помощью предлагаемого устройства.

При .использовании предлагаемого устройства расширяются технологические во зможности за счет обеспечения шага перестановки опорных элементов относительно базовой плиты в несколько раз меньшего расстояния между от- .верстиями под фиксирующие элементы; упрощается переналадка устройства - фактически только с помощью четырех элементов и одной базовой плиты можно создать множество компоновок для базирования по трем плоскостям и закрепления деталей. Кроме того, дости- гается удобство в эксплуатации - пеС

реналадка на другой размер заключается лишь в перестановке двух элементов без проведения подготовительных работ

Формула изобретения

Устройство для базирования и закрепления, плоскостных и корпусных заготовок, содержащее базовую плиту с сеткой установочных и крепежных отверстий, а также опорные планки с рядами глухих отверстий под. фиксирующие элементы, отличающееся тем, что, с целью расширения технологических возможностей путем уменьшения шага перестановки опорных планок, устройство снабжено промежуточными пластинами, в которых с двух сторон выполнены ряды координирз ющих

96

отверстий под фиксирующие элементы и пазы, расположенные симметрично относительно короткой оси симметрии пластины и открытые в сторону обращенных друг к другу плоскостей пластин, причем эти пластины установлены между базовой плитой и опорными планками с возможностью взаимно перпендикулярного перемещения во взаимно перпендикулярных пазах, выполненных в базовой плите, при этом на дне каждого паза также выполнены ряды координирующих отверстий под фиксирующие элементы, причем взаимное расположение и размеры элементов устройства

выбраны из условия

I

1 - 1, (L - L,)n; 1 (1 - 1,)-п,;

+S;

мин

L - L , ,

де 1 - шаг отверстий на поверхности пластины, обращенной к опорным планкам; 1 - шаг отверстий на опорных

планках; L - шаг отверстий по дну пазов

в базовой плите;

L - шаг отверстий на обращенной к базовой плите поверхности пластин;

п - число установочных отверстий в базовой плите по дну каждого из двух взаимно перпендикулярных пазов; п - число отверстий на опорной

плите;

d - глубина паза на пластине; Н - ширина паза на пластине; b - толщина каждой пластины; S - ширина каждой пластины; Q - величина максимального относительного перемещения пластин во взаимно перпендикулярном направлении;

минимальный шаг перемещения опорных планок относительно базовой плиты при переналадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатируемое устройство для установки деталей | 1987 |

|

SU1505744A1 |

| Кондуктор для сверления отверстий | 1983 |

|

SU1152720A1 |

| Протяжной станок | 1979 |

|

SU856694A2 |

| Модульный многофункциональный пильный станок | 2018 |

|

RU2709064C1 |

| СБОРНЫЙ ГИПЕРБОЛОИДНЫЙ ЧЕРВЯЧНЫЙ ЗУБОРЕЗНЫЙ ИНСТРУМЕНТ, СМЕННЫЕ ПОВОРОТНЫЕ НЕПЕРЕТАЧИВАЕМЫЕ РЕЖУЩИЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ И СПОСОБ ИХ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2634565C2 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ УГЛОВОГО ШАБЛОНА, ЦЕНТРИРОВАННЫЙ УГЛОВОЙ ШАБЛОН (ВАРИАНТЫ) И СПОСОБ ЕГО НАСТРОЙКИ (ВАРИАНТЫ) | 2014 |

|

RU2585144C2 |

| Переналаживаемый штамп для @ -образной гибки | 1981 |

|

SU1011301A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ В СУДОВЫХ ФУНДАМЕНТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2076019C1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

Изобретение относится к устройствам для базирования и закрепления плоскостных и корпусных заготовок на металлорежущих станках. Целью изобретения является расширение технологи x,%yci а 22 S s (Л fife/a/

S

puf-S

Д

fpus.4gyus.S

JO

&-Л

Ж

дзиг.7

д

IB

дзие. S

8

4

ф1/г10

Редактор. Н.Швьщкая

Составитель А.Гаврюшин

Техред Л.Сердюкова Корректор В.Бутяга

Заказ 3521/15Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 11

| Бирюков В.Д | |||

| и др; Технологическая оснастка многократного применения | |||

| М.: Машиностроение, 1981, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1987-08-15—Публикация

1985-07-04—Подача