(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ НАЛАДКИ БЕСЦЕНТРОВОШЛИФОВАЛЬНОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАГРУЗКИ И ВЫГРУЗКИ ИЗДЕЛИЙ ПРИ ВРЕЗНОМ ШЛИФОВАИИИ НА БЕСЦЕНТРОВО-ШЛИФОВАЛЬНОМСТАНКЕ | 1971 |

|

SU425761A1 |

| Устройство для установки опорного ножа на бесцентровошлифовальных станках | 1972 |

|

SU447246A1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| Способ бесцентрового шлифования неустойчивых на опорной поверхности ножа деталей | 1979 |

|

SU889388A1 |

| Бесцентровошлифовальный станок | 1981 |

|

SU971627A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2188388C2 |

| Станок для маркировки изделий типа стержней | 1972 |

|

SU568477A1 |

| Устройство для круглого бесцентрового шлифования | 1987 |

|

SU1590342A1 |

| Устройство для установки ножа бесцентрово-шлифовального станка | 1978 |

|

SU743845A1 |

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

Изобретение относится к абразивной обработке и может быть использовано при контроле точности наладки бесцентровошлифовального станка. Известны устройства для контроля точности наладки бесцентровошлифовального станка по опорным углам в точках касания заготовки с шлифовальным, ведуш.им кругами и ножом, выполненные в виде корпуса, снабженного средством отсчета углов, элементами ориентации в виде V-образной призмы, опирающейся на эталонную заготовку, и регулируемых стержней, оси которых параллельны базовому основанию корпуса. Отсчет параметров наладки осуществляется при ориентации устройства по эталонной заготовке и ведущему (или шлифовальному) кругу при помощи маятникового угломеРа 1. Однако данные устройства не позволяют контролировать погрешность базирования столба заготовок в зоне обработки при шлифовании методом «напроход, которая приводит к нарушению равномерности съема припуска и, как следствие,, к появлению погрешностей формы и расположения шлифованной поверхности. Цель изобретения - повышение точности базирования столба шлифуемых «напроход заготовок путем измерения погрешности базирования, величина которой оценивается отклонением радиуса ведущего круга в центре зоны обработки от значения, обеспечивающего непрерывность линии контакта обрабатываемых деталей с ведущ.им кругом, и проведение коррекции положения его оси на величину, полученную при измерении. Указанная цель достигается тем, что элементы ориентации устройства в рабочей зоне станка выполнены в виде двух опорных стержней с ножевыми опорами и двух подпружиненных вилок, биссектрисы которь1х совпадают с осями установочных стержней. Опорные и установочные стержни смонтированы соосно с возможностью взаимного поворота. Устройство снабжено механизмом измерения отклонения радиуса ведущего круга, установленным между элементами ориентации и связанным с установочными стержнями посредством введенной в устройство планки. На фиг. 1 представлена компоновка элементов устройства; на фиг. 2 - устройство, общий вид; на фиг. 3 и 4 - элементы орие} тации; на фиг. 5 - схема настройки устройства; на фиг. 6 - ориентация устройства в рабочей зоне станка; на фиг. 7 - линия контакта детали с ведущим кругом.

Устройство содержит элементы ориентации и средства измерения отклонения радиуса ведущего круга и онорного угла.

Элементы opиeнtaции делятся на две группы, первая ориентирует устройство по ведущему кругу, вторая но ножу. Первая группа состоит из двух подпружиненных вилок 1 (фиг. 1), на концах которых симметрично установлены ролики 2. Под действием пружин 3 вилки перемещаются вдоль щтоков 4 (фиг. 1 и 3). Величина перемепдения ограничивается цилиндрическими концами винтов 5, скользящими в закрытых шпоночных пазах 6. На торцах щтоков 4. соосно закреплены установочные стержни 7, оси которых совпадают с биссекторными линиями соответствующих вилок. Штоки 4 могут перемещаться в продольном направлении в отверстиях колодок 8. Возможность перемещений обеспечивается наличием сквозных калиброванных пазов 9, через которые проходят щейки полуосей 10 {фиг. 3). Положение щтоков фиксируется винтами с помощью сухарей 11. Колодки 8 установлены на концах двух полуосей 10, неподвижно закрепленных в корпусе 12. С целью уменьщения сопротивления провороту колодок использованы прецизионные шарикоподщипники. Вторая группа SvieMeHTOB ориентации включает диски 13, установленные на полуосях 10 в прецизионных подц ипниках 14, и два опорных стержня 15 с ножевыми опорами 16 (фиг. 4).

Ножевые опоры расположены соответственно перпендикулярно осям стержней 15, оси которых лежат в одной плоскости с осью А-А устройства. Положение опорных стержней фиксируется также винтами с помощью сухарей. Оба диска 13 жестко связаны друг с другом трубкой 17 (фиг. 2). Средство измерения отклонений радиуса ведущего круга, а следовательно, и непрерывности линии контакта его рабочей поверхности с обрабатываемой деталью, состоит из корпуса 12 (фиг. 1), жестко связанного с двумя полуосями 10, образующими общую ось устройства, и индикаторного нутромера 18. Измерительный стержень нутромера через угловой рычаг контактирует с подпружиненным сменным наконечником 19. Необходимое взаиморасположение средств измерения и элементов ориентации устройства по ведущему кругу обеспечивается планкой 20 с центральным посадочным отверстием и двумя пазами по концам (фиг. 1 и 2). Планка устанавливается на сменном наконечнике 19 и кольцевых выточках установочных стержней 7. Оси обоих пазов и центрального отверстия лежат на прямой линии.

Для обеспечения поворота средств измерения относительно элементов ориентации на трубке 17 имеются окна 21 и 22 (фиг. 2).

Рядом с окном 21 закреплена щкала 23 с ценой деления 1°, а на стержне индикаторного нутрометра 18 нониус 24 с точностью отсчета угла 0,1° (фиг. 2).

Измерение отклонений радиуса ведущего круга осуществляется индикатором 25 с ценой деления не менее 2 мкм.

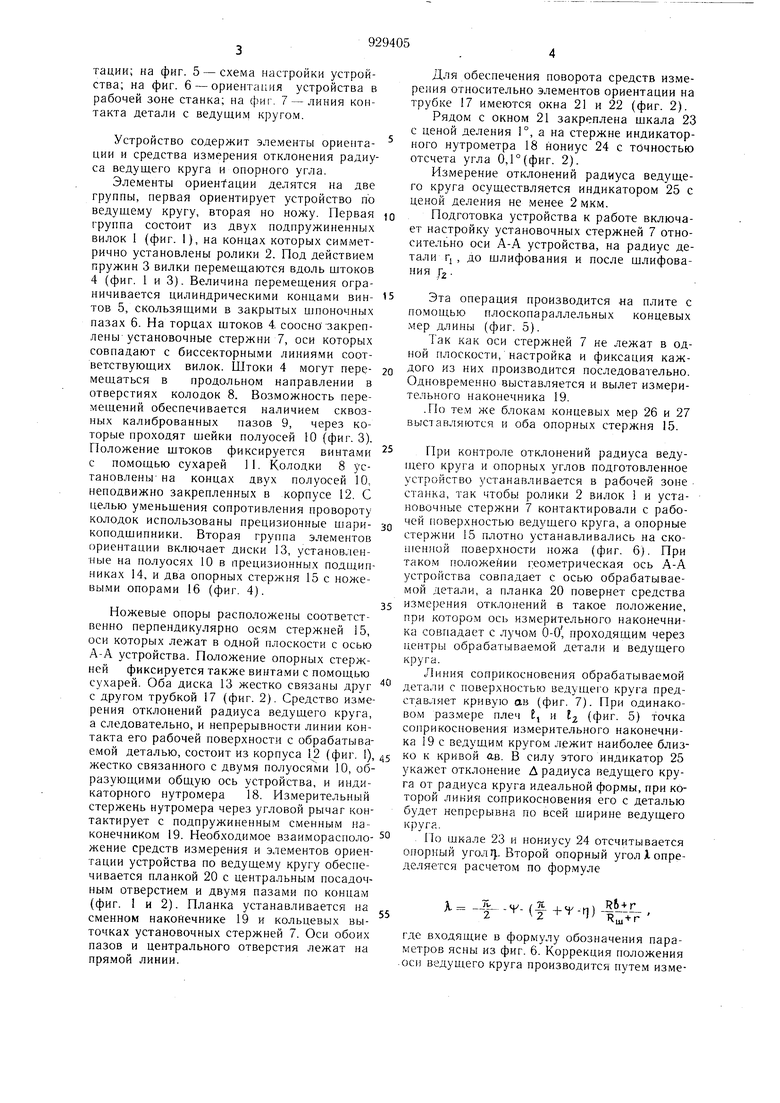

Подготовка устройства к работе включает настройку установочных стержней 7 относительно оси А-А устройства, на радиус детали rj , до щлифования и после щлифования Г2.

Эта операция производится на плите с помощью плоскопараллельных концевых мер длины (фиг. 5).

Так как оси стержней 7 не лежат в одной плоскости, настройка и фиксация каждого из них производится последовательно. Одновременно выставляется и вылет измерительного наконечника 19.

.По тем же блокам концевых мер 26 и 27 выставляются и оба опорных стержня 15.

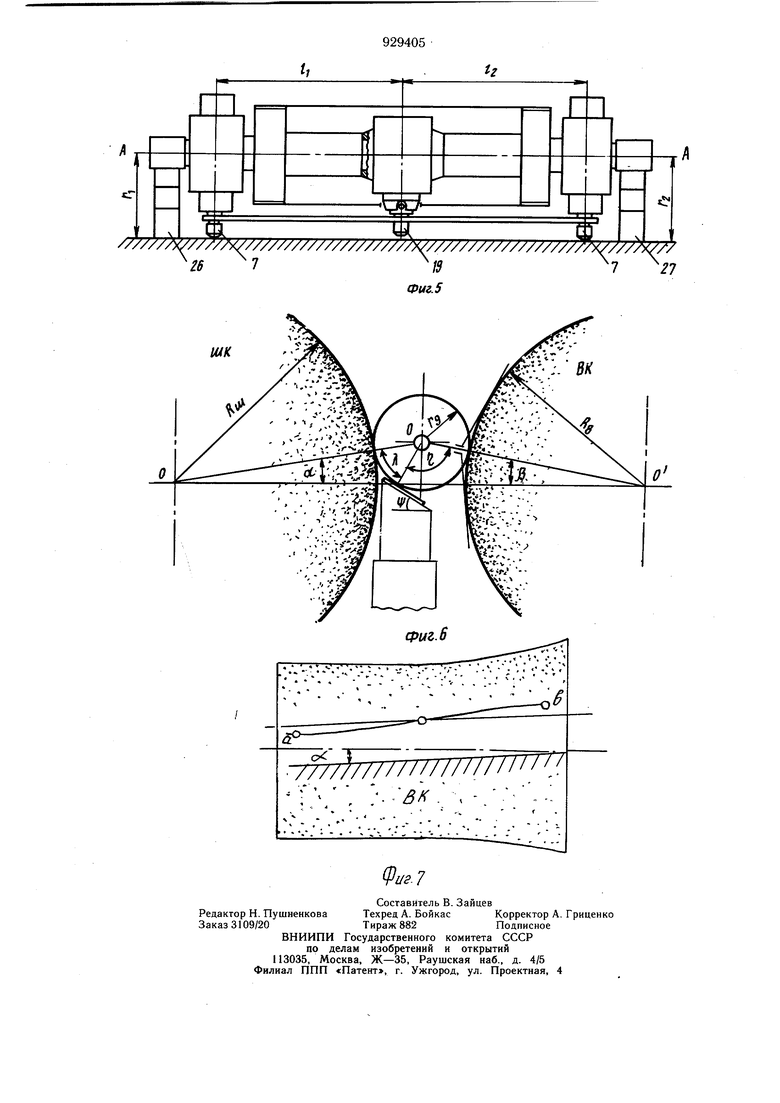

При контроле отклонений радиуса ведущего круга и опорных углов подготовленное устройство устанавливается в рабочей зоне станка, так чтобы ролики 2 вилок 1 и установочные стержни 7 контактировали с рабочей поверхностью ведущего круга, а опорные стержни 15 плотно устанавливались на скощен.чой поверхности ножа (фиг. 6). При тако.м положении геометрическая ось А-А устройства совпадает с осью обрабатываемой детали, а планка 20 повернет средства изме)ения отклонений в такое положение, при котором ось измерительного наконечника совпадает с лучом О-О проходящим через центры обрабатываемой детали и ведущего круга.

Линия соприкосновения обрабатывае.мой хЦетали с поверхностью ведущего круга представляет кривую ав (фиг. 7). При одинаковом размере плеч Е, и 1 (фиг. 5) точка соприкосновения измерительного наконечника 19 с ведущим кругом лежит наиболее близко к кривой ав. В силу этого индикатор 25 укажет отклонение Д радиуса ведущего круга от радиуса круга идеальной формы, при которой линия соприкосновения его с деталью будет непрерывна по всей ширине ведущего круга.

По щкале 23 и нониусу 24 отсчитывается опорный угол). Второй опорный угол Л определяется расчетом по формуле

А.- -- V i -4-4 П) - 2 )-R-VF

где входящие в формулу обозначения параметров ясны из фиг. 6. Коррекция положения -ОСИ ведущего круга производится путем изменения угла его наклона оС на угол До(. согласно формуле , где t - плечо устройства (фиг. 5), и изменения угла разворота бабки ведущего круга на .угол Дя согласно формуле Л Д 1{-|- +Y -t1) Использование предлагаемого устройства при наладке бесцентрово-шлифовальных станков позволяет повысить точность базирования шлифуемых заготовок и, как следствие, качество обработанных поверхностей. 15 Формула изобретения Устройство для контроля точности наладки бесцентровошлифовального станка, со5Q 20 держащее корпус, элементы ориентации устройства по ножу и ведущему кругу и средство измерения углов, отличающееся тем, что с целью повыщения точности обработки при бесцентровом щлифовании «напроход путем коррекции положения оси ведущего круга, элементы ориентации выполнены в виде двух опорных стержней и двух установочных стержней с вилками, установленных с возможностью взаимодействия соответственно с ножом и ведущим кругом, причем элементы ориентации расположены на двух соосных полуосях с возможностью поворота, а устройство .снабжено механиз.мом измерения величины отклонения радиуса ведущего круга, установленным между элементами ориентации и связанным с установочным стержнями посредством введенной в устройство планки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 743845, кл. В 24 В 5/35, 1975.

Авторы

Даты

1982-05-23—Публикация

1980-07-08—Подача