Изобретение относится к производству изделий сборного бетона и железобетона. Цель изобретения - повышение качества изделий за счет увеличения водонепроницаемости и морозостойкости.

Способ осуществляют следующим образом.

Готовят исходную бетонную смесь следующего состава, мае.ч:

Цемент марки 200100

Песок185

Щебень375

Вода55

Смесь делят на три части в соотношении 1:7, 5:1,5. В первую часть (1) добавляют добавку порошкообразного оли- гомерного аддукта плотностью 3000 -- 3600 кг/м3 следующего состава, мае.ч: Эпоксидная диановая смола ЭД-20100

Отвердитель - пиперидин 10 Наполнитель - железный порошок

для плотности 2900

3000

3100

3200

3300

3400

3500

3600

15 20 25 30 35 40 45 50

В третью часть (1,5) вводят добавку порошкообразного олигомерного аддукта плотностью 1200-1300 кг/м3 следующего состава, м.ч.:

Эпоксидная диановая смола ЭД-20100

Отвердитель - пиперидин 10 Наполнитель - графит для плотности 110018

120024

130035

135042

Для сравнения готовят эпоксидную композицию, содержащую только эпоксидную

С71 О1

СО 00 СО Ю

диановую смолу (100 мае. ч.) и отверди- тель - пиперидин (10 мае. ч.), а также графит в количестве 10 мае.ч.

Приготовление порошкообразных олиго- мерных аддуктов осуществляют следующим образом.

В термостатированную в течение 2 ч при 40°С эпоксидную диановую смолу ЭД-20 добавляют наполнитель (железный порошок или графит), после чего готовую смесь

смесь с полимерной добавкой, содержащей железный порошок (в количестве 20 мае.ч. добавки на 100 мае.ч. бетонной смеси), осуществляют ее уплотнение совместным воз- 5 действием ультразвуковых импульсов и горизонтального укатывающего вала в процессе подачи в полость вращающейся формы. Затем в форму вводят исходную бетонную смесь и также подвергают формованию. Последней в форму вводят бетонную смесь

загружают в лопастной смеситель, где ее 10 с полимерной добавкой, содержащей гра- перемешивают при комнатной температуре в фит в качестве наполнителя (в количестве течение 30 мин, а затем вводят отверди- 10 мае.ч. на 100 мае. ч бетонной смеси),

также осуществляют ее уплотнение совместным воздействием ультразвуковых импульсов 15 и горизонтального укатывающего вала.

тель - пиперидин и перемешивают при- той же температуре в течение 10 мин. Полученную полимерную смесь выливают на металлическую поверхность (лист), смазанную антиадгезионной смазкой и выдерживают при комнатной температуре в течение 8 ч. Образовавшийся твердый аддукт дробят на молотковой дробилке и просеивают на механическом сите. Композиции, не содержащие 20 наполнитель, готовят таким же образом, за исключением операции введения наполнителей.

В подготовленную форму для изготовления трубчатых изделий вводят бетонную 25 приведены в таблице.

Все трубчатые изделия после центрифугирования термообрабатывают по следующему режиму: подъем температуры 85-90°С 3 ч, выдержка при этой температуре в среде водяного пара б ч охлаждение при комнатной температуре 2 ч.

Результаты испытаний готовых изделий

смесь с полимерной добавкой, содержащей железный порошок (в количестве 20 мае.ч. добавки на 100 мае.ч. бетонной смеси), осуществляют ее уплотнение совместным воз- действием ультразвуковых импульсов и горизонтального укатывающего вала в процессе подачи в полость вращающейся формы. Затем в форму вводят исходную бетонную смесь и также подвергают формованию. Последней в форму вводят бетонную смесь

с полимерной добавкой, содержащей гра- фит в качестве наполнителя (в количестве 10 мае.ч. на 100 мае. ч бетонной смеси),

риведены в таблице.

Все трубчатые изделия после центрифугирования термообрабатывают по следующему режиму: подъем температуры 85-90°С 3 ч, выдержка при этой температуре в среде водяного пара б ч охлаждение при комнатной температуре 2 ч.

Результаты испытаний готовых изделий

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для склеивания и покрытия | 1990 |

|

SU1775453A1 |

| Комплексная добавка в цементно- бетонную смесь | 1978 |

|

SU743968A1 |

| Полимерная композиция | 1980 |

|

SU937409A1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| Способ получения покрытий | 1989 |

|

SU1813583A1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

| Композиция для покрытия строительных материалов | 1990 |

|

SU1735251A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ СИСТЕМ ВНЕШНЕГО АРМИРОВАНИЯ | 2018 |

|

RU2688608C1 |

| Полимерная композиция фрикционного назначения | 1985 |

|

SU1432075A1 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1988 |

|

SU1624989A1 |

Изобретение относится к производству изделий из бетонных смесей и позволяет повысить качество изделий за счет увеличения водонепроницаемости и морозостойкости. С этой целью в способе формования трубчатых изделий из бетонной смеси последнюю уплотняют совместными воздействиями ультразвуковых импульсов и горизонтального укатывающего вала в процессе подачи ее в полость вращающейся формы. Подачу бетонной смеси осуществляют ступенчато. На первой и последней ступенях в нее вводят полимерную добавку, плотность которой соответственно равна 3000-3600 и 1200-1300 кг/м3.

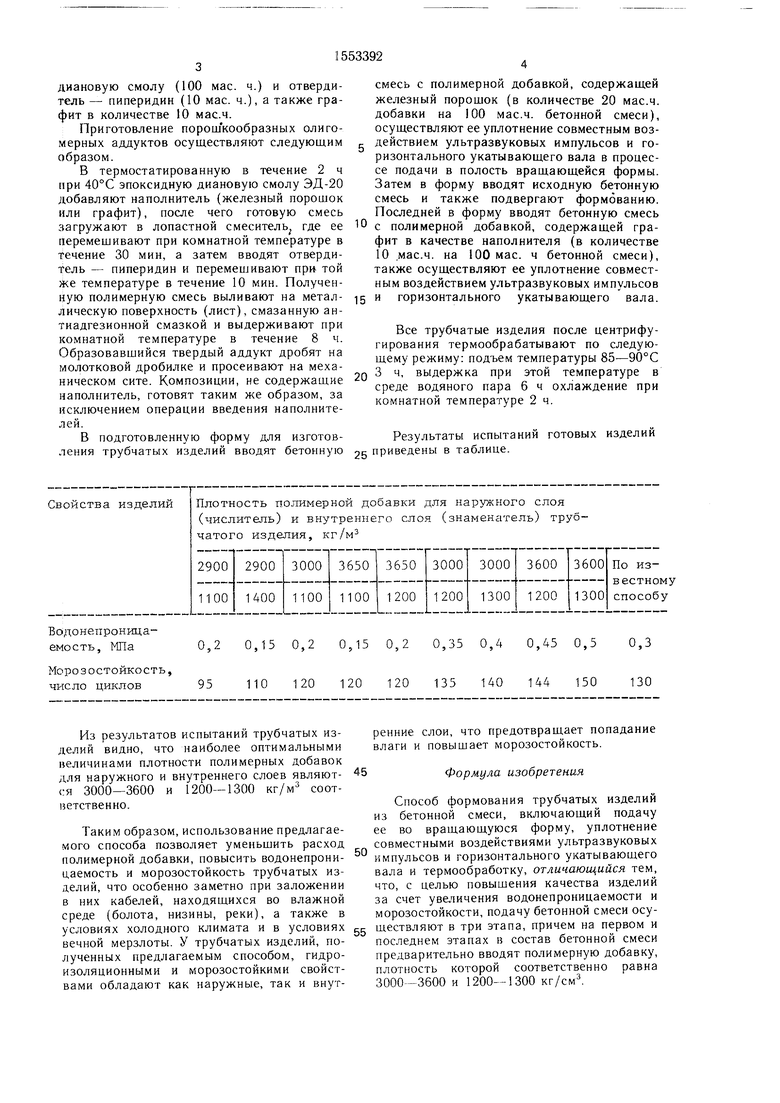

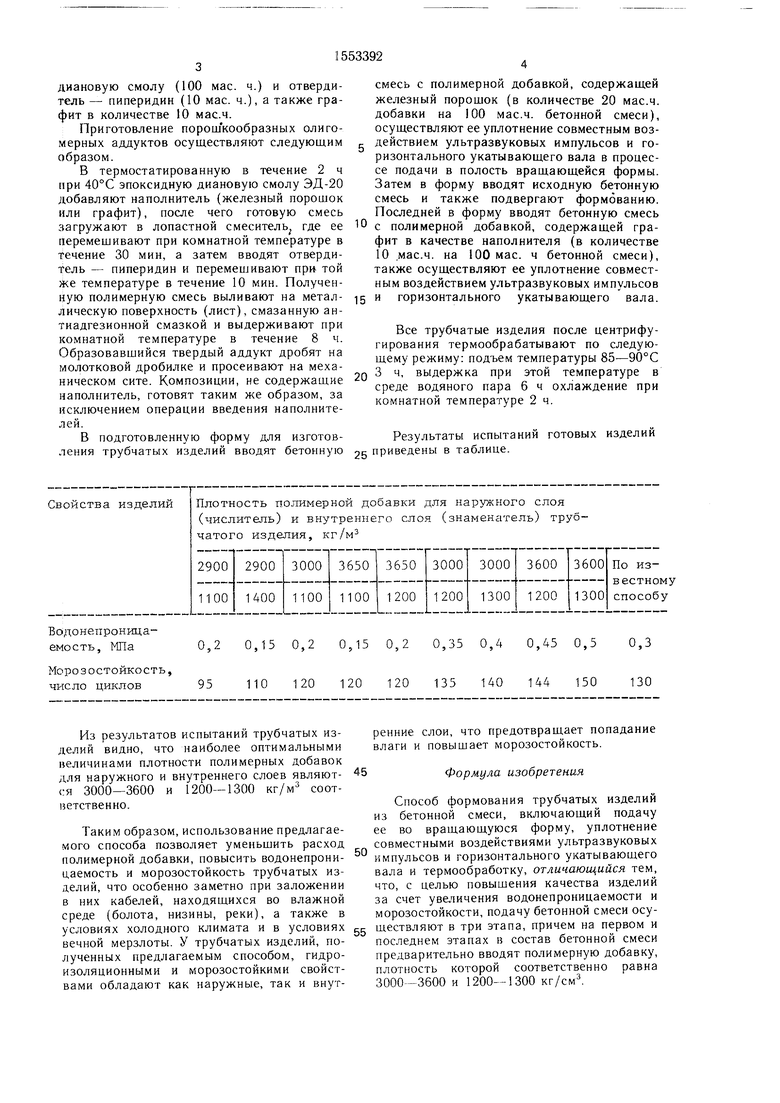

Свойства изделий

Плотность полимерной добавки для наружного слоя (числитель) и внутреннего слоя (знаменатель) трубчатого изделия, кг/м3

Водонепроницаемость, МПа0,2 0,15 0,2 0,15 052 0,35 0,4 0,45 0,5 0,3

Морозостойкость,

число циклов95110 120 120 120 135 140 144 150130

Из результатов испытаний трубчатых изделий видно, что наиболее оптимальными величинами плотности полимерных добавок для наружного и внутреннего слоев являются 3000-3600 и 1200-1300 кг/м3 соответственно.

Таким образом, использование предлагаемого способа позволяет уменьшить расход полимерной добавки, повысить водонепроницаемость и морозостойкость трубчатых изделий, что особенно заметно при заложении в них кабелей, находящихся во влажной среде (болота, низины, реки), а также в условиях холодного климата и в условиях вечной мерзлоты. У трубчатых изделий, полученных предлагаемым способом, гидроизоляционными и морозостойкими свойствами обладают как наружные, так и внутренние слои, что предотвращает попадание влаги и повышает морозостойкость.

Формула изобретения

Способ формования трубчатых изделий из бетонной смеси, включающий подачу ее во вращающуюся форму, уплотнение совместными воздействиями ультразвуковых

импульсов и горизонтального укатывающего вала и термообработку, отличающийся тем, что, с целью повышения качества изделий за счет увеличения водонепроницаемости и морозостойкости, подачу бетонной смеси осуществляют в три этапа, причем на первом и последнем этапах в состав бетонной смеси предварительно вводят полимерную добавку, плотность которой соответственно равна 3000-3600 и 1200-1300 кг/см3.

| Установка для формования трубчатых изделий из бетонных смесей | 1982 |

|

SU1096041A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-03-30—Публикация

1988-01-04—Подача