Изобретение относится к способу получения пленкообразующего на основе олигомеров пиперилена. Способ может быть использован в нефтехимической промышленности, а полученное пленкообразующее в лакокрасочной промышленности взамен растительных масел при получении олифы.

Целью изобретения является исключение образования нерастворимого полимера и снижение токсичности пленкообразующего при сохранении физико-механических свойств покрытий на его основе.

Для синтеза пленкообразующего используют пиперилен технический ТУ 38.3036-85 и бутадиенвинилацетиленовую фракцию (осветленную), являются отходом производства бутадиена и имеющую следующий состав, мас. Дивинил 65-80 Метилацетилен 0,5-5,0 Винилацетилен 19,5-30,0

П р и м е р 1 (известный способ). В автоклав емкостью 1 л вводят технический пиперилен в количестве, мас.ч. 100; бутадиен 47,1; стирол 65; метилацетилен 1; винилацетилен 15 мас.ч. Синтез гидроперекиси этилбензола (5 мас. ) при 150оС в течение 12 ч. По окончании синтеза из реакционной массы отгоняют непрореагировавшие мономеры при остаточном давлении 100 мм рт.ст. и температуре 95-100оС, затем в олигомере определяют содержание нерастворимого сополимера. На основе полученного олигомера готовят олифу 50%-ный раствор его в ксилоле в присутствии 5 мас. сиккатива НФ-1. Олифа подвергалась испытаниям на термоморозостойкость, водостойкость, определялись физико-механические свойства покрытий на ее основе.

П р и м е р 2 (контрольный).

Синтез олигомера осуществляют как в примере 1, за исключением того, что на 100 мас.ч. пиперилена вводят в количестве, мас.ч. бутадиен 38,41, винилацетилен 9,42; метилацетилен 0,52; стирол не вводят. Приготовление олифы проводят как в примере 1.

П р и м е р 3 (контрольный).

Синтез олигомера осуществляют как в примере 2. Полученный олигомер подвергают окислению путем продувки через него азотновоздушной смеси с содержанием кислорода 5 мас. со скоростью 0,14 ч-1 в течение 10 ч.

П р и м е р 4 (контрольный). Синтез олигомера осуществляют как в примере 2. Кроме того, в рецептуру вводят диметилформамид в количестве 0,35 мас.ч. на пиперилен.

П р и м е р 5 (по изобретению). Синтез олигомера осуществляют как в примере 4. Полученный олигомер подвергают окислению путем продувки через него азотновоздушной смеси с содержанием кислорода 5 мас. со скоростью 0,14 ч-1 в течение 10 ч при 100оС. На основе окисленного олигомера готовят олифу: 50% -ный раствор олигомера в присутствии 3 мас. сиккатива НФ-1.

П р и м е р 6. Синтез олигомера осуществляют как в примере 5, за исключением того, что диметилформамид вводят в количестве 0,05 мас.ч. на 100 мас. ч. пиперилена.

П р и м е р 7 (по изобретению). Синтез осуществляют как в примере 5, за исключением того, что диметилформамид вводят в количестве 0,10 мас.ч. на 100 мас.ч. пиперилена.

П р и м е р 8 (по изобретению). Синтез осуществляют как в примере 5, за исключением того, что диметилформамид вводят в количестве 1,5 мас.ч. на 100 мас.ч. пиперилена.

П р и м е р 9. Синтез олигомера осуществляют как в примере 5, за исключением того, что диметилформамид вводят в количестве 1,70 мас.ч. на 100 мас. ч. пиперилена.

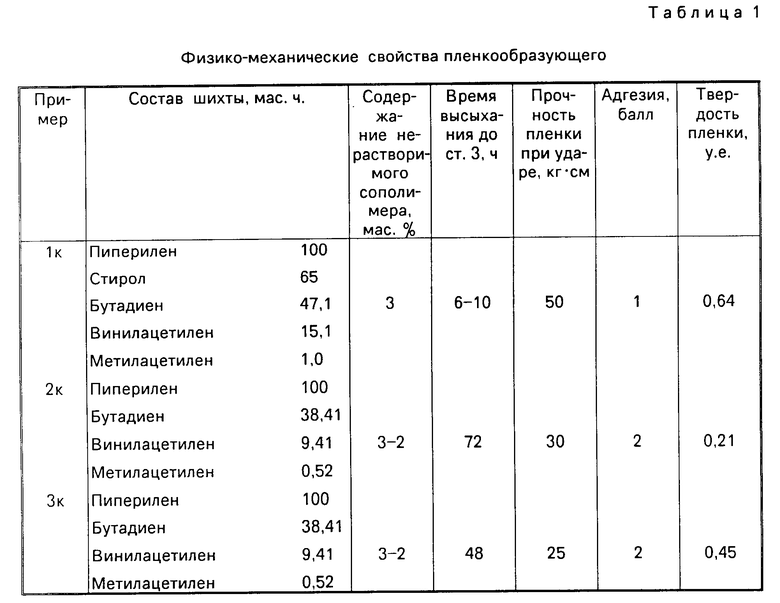

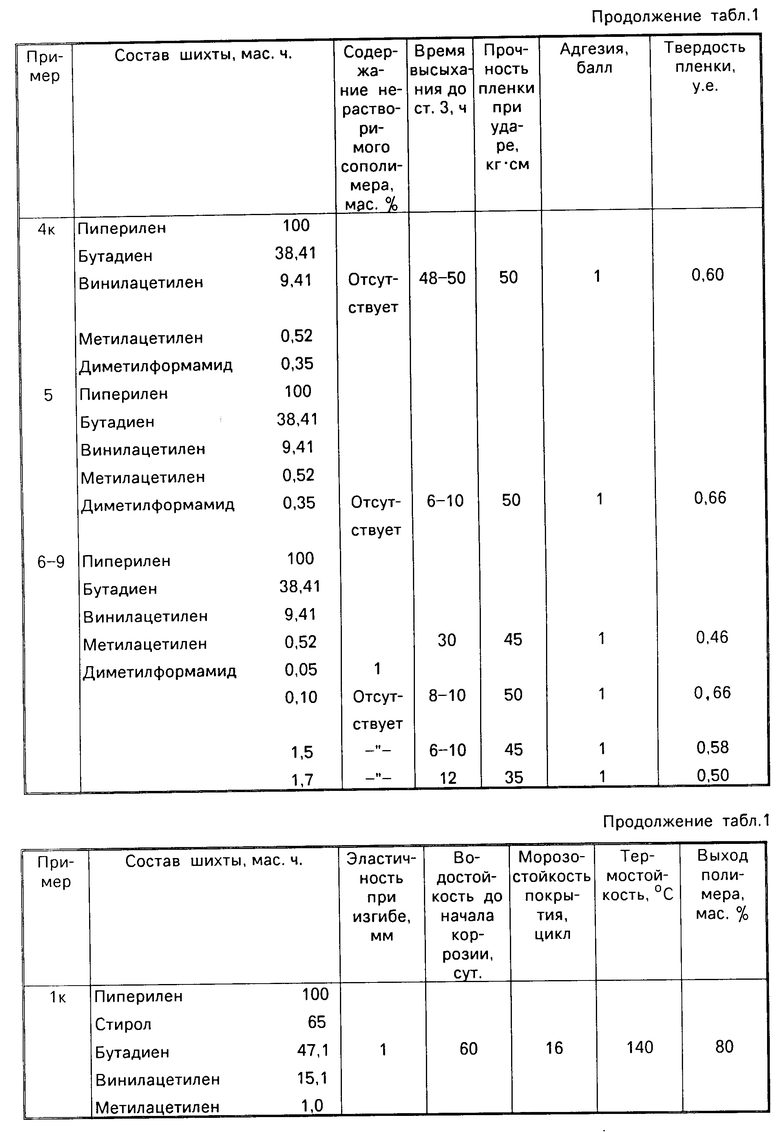

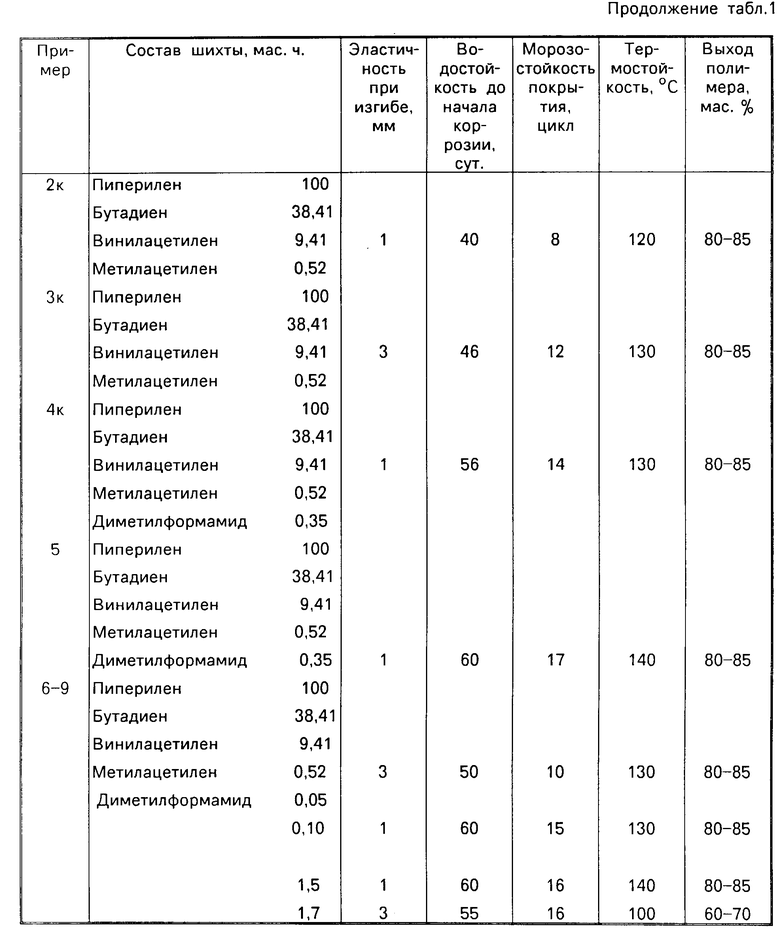

Физико-механические свойства покрытий по примерам 1-9 приведены в табл. 1.

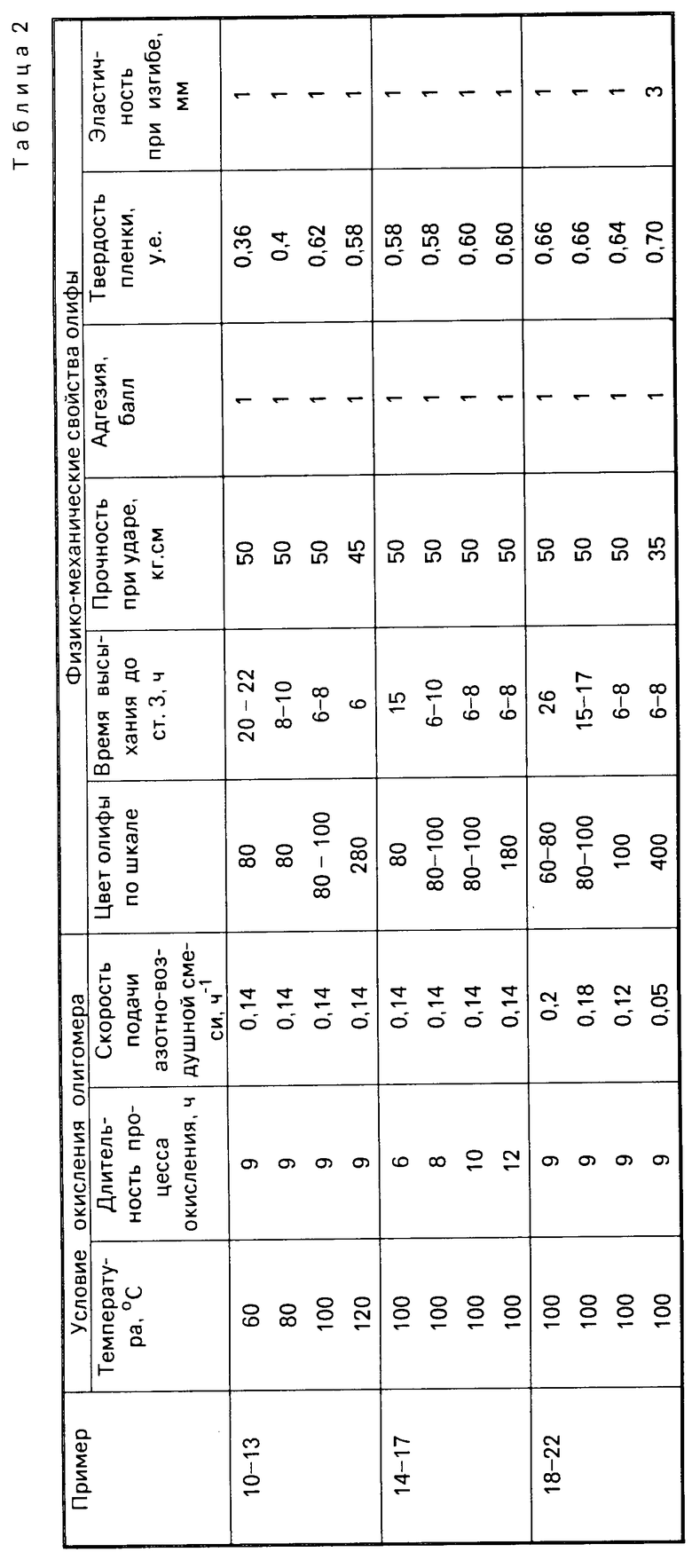

П р и м е р ы 10-13. Синтез осуществляют как в примере 5, за исключением того, что окисление проводят в течение 9 ч при 60; 80; 100; 120оС. На основе полученных олигомеров готовят олифу: 50%-ный раствор олигомера в ксилоле или уайт-спирите в присутствии 3 мас. сиккатива НФ-1. Физико-механические свойства покрытий приведены в табл. 2.

П р и м е р ы 14-17. Синтез осуществляют как в примере 5, за исключением того, что окисление проводят в течение 6; 8; 10; 12 ч. На основе полученных олигомеров готовят олифу: 50%-ный раствор олигомера в ксилоле или уайт-спирите в присутствии 3 мас. сиккатива НФ-1. Физико-механические свойства приведены в табл.2.

П р и м е р ы 18-21. Синтез осуществляют как в примере 5, за исключением того, что в процессе окисления азотно-воздушную смесь с содержанием кислорода 5 мас. подают в течение 9 ч со скоростью 0,1; 0,18; 0,12; 0,05 ч-1. Физико-механические свойства приведены в табл.2.

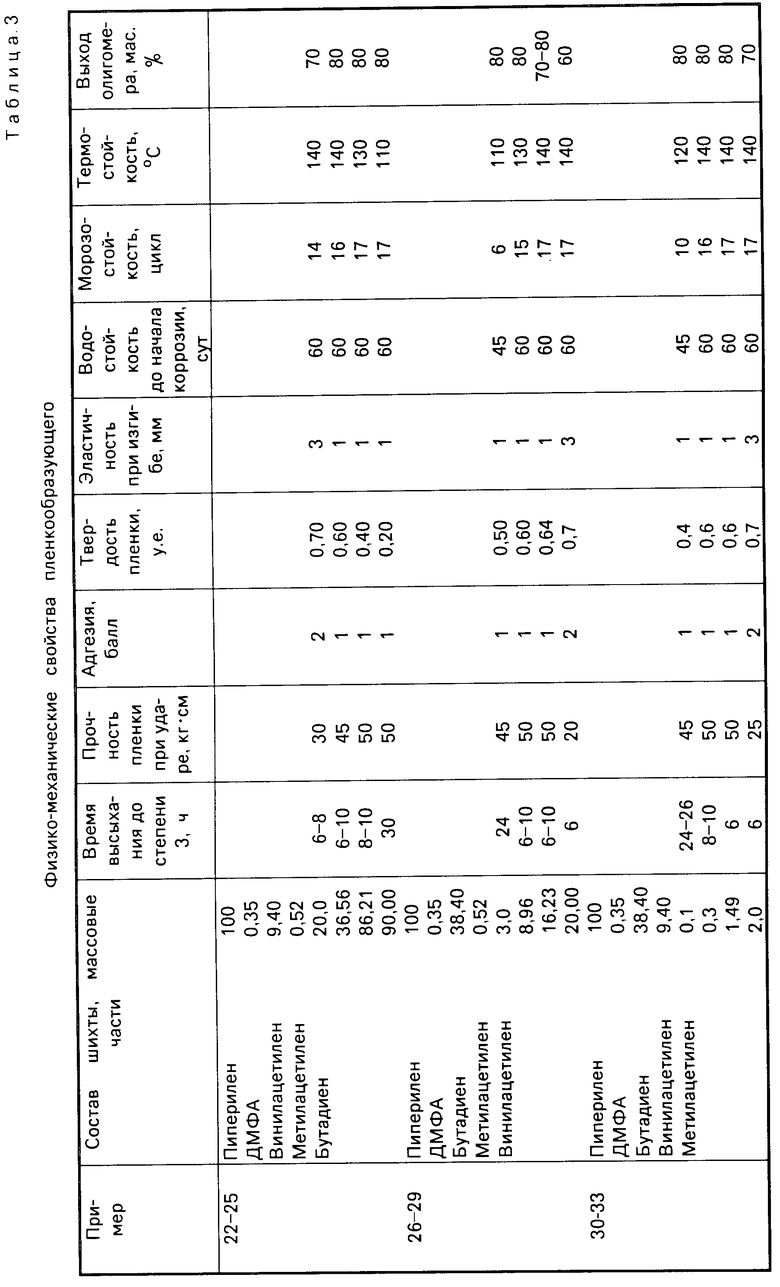

П р и м е р ы 22-25. Синтез проводят как в примере 5, за исключением того что бутадиен вводят в количестве 20,0; 36,56; 86,21; 90,00 мас.ч. на 10 мас.ч. пиперилена.

П р и м е р ы 26-29. Синтез проводят как в примере 5, за исключением того, что винилацетилен вводят в количестве 3,0; 8,96; 16,23; 20,0 мас.ч. на 10 мас.ч. пиперилена.

П р и м е р ы 30-33. Синтез проводят как в примере 5, за исключением того, что метилацетилен вводят в количестве 0,1; 0,3; 1,49; 2,0 мас.ч. на 100 мас. ч. пиперилена. Данные о свойствах олигомеров, полученных в опытах по примерам 22-23, приведены в табл. 3.

Олифу, полученную в примерах 1-33, подвергают испытаниям по стандартным методикам на лакокрасочные материалы:

прочность пленок при ударе, ГОСТ 4765-73;

твердость покрытия по маятниковому прибору, ГОСТ 5233-77;

эластичность пленок при изгибе, ГОСТ 6806-73;

адгезия по методу решетчатых надрезов, ГОСТ 14140-78.

Время высыхания лакокрасочных покрытий, ГОСТ 19007-73;

формирование покрытий на основе олифы, ГОСТ 3832-76;

водостойкость, М.И. Карякина "Лабораторный практикум по испытанию лакокрасочных материалов и покрытий", М. 1977.

Определение термостойкости покрытий на основе олифы проводят следующим образом. Пластинки с высушенным покрытием помещают в термостат при температуре 80; 100; 120; 130; 140оС и выдерживают в течение 4 ч.

После окончания испытания на термостойкость покрытия подвергают испытаниям на изгиб, удар.

Определение морозостойкости проводят в холодильной камере при циклическом изменении температуры от -5 до -30оС. Длительность цикла 72 ч. После окончания испытания покрытия подвергают испытаниям на изгиб, удар.

Данные о физико-механических свойствах пленкообразующих на основе олигомеров, полученных в примерах 1-9, приведены в табл. 1, в примерах 10-21 в табл. 2, в примерах 22-23 в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2139300C1 |

| СОСТАВ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1989 |

|

SU1639029A1 |

| СИНТЕТИЧЕСКАЯ ОЛИФА | 1992 |

|

RU2026327C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2053244C1 |

| Олифа | 1980 |

|

SU1018954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| Способ получения пленкообразующего | 1983 |

|

SU1249049A1 |

| Способ получения пленкообразующего | 1987 |

|

SU1509362A1 |

| Олигомер 4-метил-3,4-дигидропирана в качестве модификатора растительного масла | 1982 |

|

SU1030371A1 |

| Олифа | 1982 |

|

SU1046265A1 |

Изобретение относится к способу получения пленкообразующего на основе олигомеров пиперилена и может быть использовано в нефтехимической промышленности, а полученное пленкообразующее - в лакокрасочной промышленности взамен растительных масел при получении олифы. Исключение образования нерастворимого полимера и снижение токсичности олифы (за счет исключения из рецептуры стирола) при сохранении физико-механических свойств покрытия на основе пленкообразующего достигается тем, что сополимеризацию пиперилена, бутадиена, метил- и винилацетилена осуществляют при следующем соотношении сомономеров, мас. ч.: пиперилен 100; бутадиен 36,56-86,21; винилацетилен 8,96-16,23; метилацетилен 0,30-1,49 в присутствии 0,1-1,5 мас.ч. диметилформамида, а полученный продукт обрабатывают кислородсодержащей смесью при 80-100°С в течение 8-10 ч при скорости подачи смеси 0,12-0,14 ч-1 . 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО путем радикальной сополимеризации в массе пиперилена, бутадиена, метил- и винилацетилена, отличающийся тем, что, с целью исключения образования нерастворимого полимера, снижения токсичности пленкообразующего при сохранении физико-механических свойств покрытий на его основе, используют смесь сомономеров при следующем соотношении компонентов, мас.ч.

Пиперилен 100

Бутадиен 36,56 86,21

Винилацетилен 8,96 16,23

Метилацетилен 0,30 1,49

процесс сополимеризации проводят в присутствии 0,1-1,5 мас.ч. диметилформамида в расчете на 100 мас.ч. пиперилена, а полученный продукт обрабатывают кислородсодержащей смесью при 80-100oС в течение 8-10 ч при скорости подачи смеси 0,12-0,14 ч-1.

| Авторское свидетельство СССР N 1341971, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-05-20—Публикация

1987-10-13—Подача