Изобретение относится к лакокра™. сочным материалам, в частности к связуюпщм, применяемым для приготовления олиф и красок,

Цель изобретения - повьшигние твердости покрытий и уменьшение рас- хода растительного масла.

Пример 1. В герметичный ав TOKjraB в атмосфере азота при постоян .ном перемешивании загружают 80 г бутадиена, 20 г стирола и О,,5 г YOCI . Смесь нагревают при 80 С в течение 1 ч,получают 92 г низкомо- лекулярног.о бутадиенстирольного каучука (М 950) . К пол ченному каучуку добавляют 0,92 г фузы и 5 г бутанола. Смесь.нагревают до 100°С в течение 1 ч. Проводят дезактивацию катионного катализатора и обработку пленкообразующего, имеюп его кислотное число 0,8 мг КОН/Г. Добавляют растворитель и сиккатив (табл.1) .

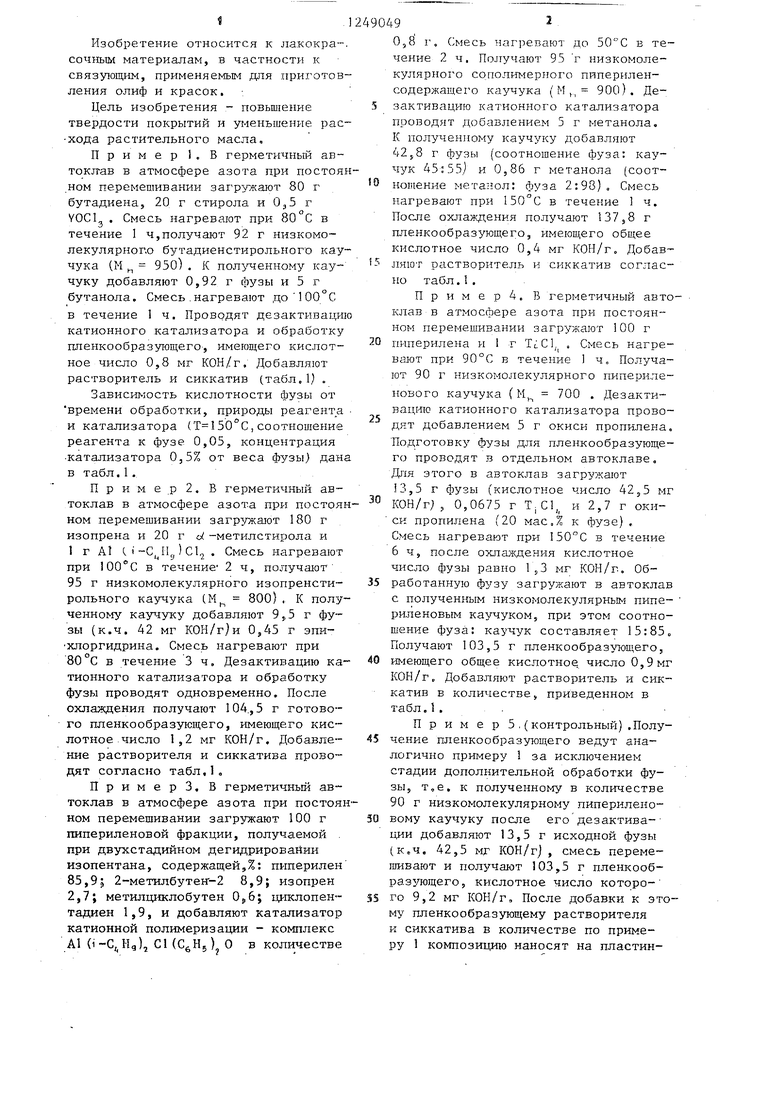

Зависимость кислотности фузы от времени обработки, природы реагента и катализатора (Т 150°С,соотношение реагента к фузе 0,05, концентрация катализатора 0,5% от веса фузы) дана в табл.1.

Пример 2. В герметичный автоклав в атмосфере азота при постоян ном перемешивании загружают 180 г изопрена и 20 г at -метилстирола и 1 г А1 (, ) Cl . Смесь нагревают при 100°С в течение 2 ч, получшот 95 г низкомолекулярного изопренсти- рольного каучука (М,.. 800) , К полученному каучуку добавляют 9,5 г фузы (к.ч. 42 мг КОН/г)и 0,45 г эпи- хлоргидрина. Смесь нагревают при 80°С в течение 3 ч. Дезактивацию ка тионного катализатора и обработку фузы проводят одновременно. После охлаждения получают 104., 5 г готового пленкообразующего, имеющего кислотное.число 1,2 мг КОН/Г, Добавление растворителя и сиккатива проводят согласно табл.К

ПримерЗ. В герметичный автоклав в атмосфере азота при постоян ном перемешивании загружают 100 г пипериленовой фракции, получаемой . при двухстадийном дегидрировании изопентана, со держащей.,%: пиперилен 85,9; 2-метилбутен -2 8,9; изопрен 2,7; метилциклобутен 0„6; циклопен- тадиен 1,9, и добавляют катгшизатор катионной полимеризации - комплекс А1 d )j Cl (CgHj )j О в количестве

25

490492

0,8 г. Смесь нагревают до в течение 2 ч. Получают 95 г низкомолекулярного сопол мерного пиперилен- содержащего каучука (М,, 900). Де5 зактивацию катионного катализатора проводят добавлением 5 г метанола, К полученному каучуку добавляют г фузы (соотношение фуза: каучук 45:55.) и 0,86 г метанола (соот 0 ношение метанол: фуза 2:98), Смесь нагревают при 150 С в течение 1 ч, После охлаждения получают 137,8 г пленкообразующего, имеющего общее кислотное число 0,4 мг КОН/г. Добав 5 ляют растворитель и сиккатив согласно табл.1 .

Пример4, В герметичный автоклав в атмосфере азота при постоянном перемешивании загружают 100 г

20 пиперилена и 1 -г TtCl, . Смесь нагревают при 90°С в течение 1 ч Получают 90 г низкомолекулярного пипери.ле- нового каучука (М, 700 . Дезактивацию катионного катализатора проводят добавлением 5 г окиси пропршена. Подготовку фузы для пленкообразующего проводят в отдельном автоклаве, Д) ш этого в автоклав загружают 13,5 г фузы (кислотное число 42,5 мг 3° кон/г; , 0,0675 г T.Cl, и 2,7 г окиси пропилена (20 мас,% к фузе), Смесь нагревают при 150°С в течение 6 ч, после охлаяуцения кислотное число фузы равно мг КОН/г, 0635 работанную фузу загружают в автоклав с полученным низкомолекулярным пипе- риленовым каучуком, при этом соотношение фуза: каучук составляет 15:85 Получают 103,5 г пленкообразующего,

40 имеющего общее кислотное чи-сло 0,9мг КОН/Гр Добавляют растворитель и сиккатив в количестве, приведенном в табл,i. .

Пример 5 ,(контрольный) .Полу 5 чение пленкообразующего ведут аналогично примеру 1 за исключением стадии дополнительной обработки фузы, т.е. к полученному в количестве 90 г низкомолекулярному пиперилено50 вому каучуку после его дезактива- ции добавляют 13,5 г исходной фузы (к.ч. 42,5 мг KOH/rj , смесь перемешивают и получают 103,5 г пленкооб- раззтощего, кислотное число котороSS го 9,2 мг КОН/Г, После добавки к этому пленкообразующему растворителя и сиккатива в количестве по примеру 1 композицию наносят на пластинку и сушат при , Время высыхания композиции 50 ч. В связи с неудовлетворительным временем высыха ния другие показатели полученной пленки не определяют.

П р и м е р 6 (контрольный). Получение пленкообразующего ведут аналогично примеру 2 за исключением стадии дополнительной обработки фу- зы, т,е, к полученному по примеру 95 г низкомолекулярному сонолимерному пипериленсодержащему каучуку после дезактивации добавляют 42,8 г исходной фузы и после .перемешивания выгружают 137,8 г пленкообразующего, . кислотное число которого 21,7 мг КОН/Г, После добавки к нему растворителя и сиккатива в количестве по примеру 2 полученную композицшо наносят- на пластину и сушат при 20 + + 2°С. Время высыхания кo moзицш 78 ч. Другие показатели полученной пленки не определяют.

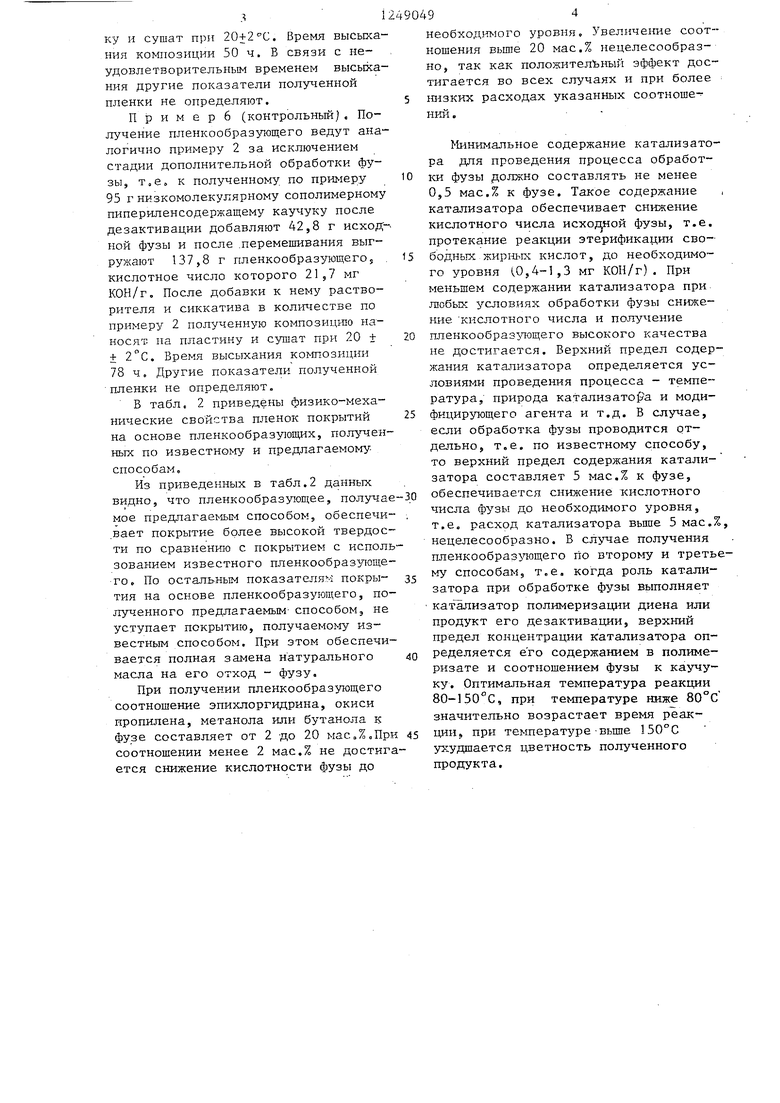

В табл. 2 приведены физико-механические свойства пленок покрытий на основе пленкообразующих, полученных по известному и предлагаемому- способам.

Из приведенных в табл.2 данных видно, что пленкообразующее, получае мое предлагаемым способом, обеспечи- .вает покрытие более высокой твердости по сравнению с покрытием с использованием известного пленкообразующего. По остальным показателям покры- тия на основе пленкообразующего, полученного предлагаемым- способом, не уступает покрытию, получаемому известным способом. При этом обеспечивается полная замена натурального масла на его отход - фузу.

При получении пленкообразующего соотношение эпихлоргидрина, окиси пропилена, метанола или бутанола к фузе составляет от 2 до 20 мае,%,При соотношении менее 2 мас.% не достигается снижение кислотности фузы до

необход ть ого уровня, Увеличе1л е соотношения выше 20 мас.% нецелесообразно, так как положительный эффект достигается во всех случаях и при более 1ШЗКИХ расходах указанных соотношений .

Минимальное содержание катализатора для проведения процесса обработки фузы должно составлять не менее 0,5 маср% к фузе. Такое содержание катализатора обеспечивает снижение кислотного числа исхор ной фузы, т.е. протекание реакции этерификации свободных жирных кислот, до необходимого уровня (0,4-1,3 мг кон/г). При меньшем содержании катализатора при лзобых условиях обработки фузы снгоке- ние КИСЛОТНОГО числа и получение плeнкooбpaз зщeгo высокого качества не достигается. Верхний предел содержания катализатора определяется условиями проведения процесса - температура, природа катализатора и модифицирующего агента и т.д. В случае, если обработка фузы проводится отдельно, т.е. по известному способу, то верхний предел содержания катализатора составляет 5 мас.% к фузе, обеспечивается снижение кислотного числа фузы до необходимого уровня, т.е. расход катализатора вьш1е 5 мас.% нецелесообразно. В случае получения пленкообраз тощего rio второму и третьму способам, т.е. когда роль катализатора при обработке фузы выполняет катализатор полимеризации диена или продукт его дезактивации, верхний предел концентрации катализатора определяется его содержанием в полиме- ризате и соотношением фузы к каучуку. Оптимальная температура реакции , при температуре ниже 80°С значительно возрастает время реакции, при температуре-выше 150°С ухудшается цветность полученного продукта.

О

0,5 1,0 2,0 3,0 4,0 6,0 8,0

А2,5 42,5 . 42,5 42,5 42,5 42,542,542,542,5 37,9

39,8 -38,923,4--26,6

38,8 39,7 -18,022,620,22,3

38,536,7 . 15,315,616,816,7

36,5 ,0- .- .

36,2 37,135,69,210,211,08,8

35,2-7,57,4

35,2 36,334,85,67,2б ,94,2

27,4 18,3 14,9

10,2 9,8

31,2

25,4 27,9

15,2 20,9

12.116,5

10.215,2

Показатели дяя олифы

Время высыхания до степени 3, 20+2,0 С, ч

Твердость покрытия по маятниковому прибору, усл.ед.

Стойкость пленки к действию воды, 20+2,,ч

Прочность пленки при изгибе(элас

Т а б л и ц а

31,2

25,4 27,9

15,2 20,9

12.116,5

10.215,2

Таблица 2

20

24

19

22

0,32 . 0,28 0,40 0,35

2,0 2,0

2,0 2,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующего | 1974 |

|

SU732343A1 |

| Олифа | 1980 |

|

SU1018954A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| КОМПОЗИЦИОННАЯ ОЛИФА | 1998 |

|

RU2146688C1 |

| Способ получения пленкообразующего | 1978 |

|

SU734240A1 |

| Способ получения пленкообразующего | 1987 |

|

SU1509362A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

| Лакокрасочная композиция | 1980 |

|

SU933685A1 |

| Опыт работы по сникению расхода растительного масла при производстве лакокрасочной продукции на .предприятиях I MU РСФСР | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пленкообразующего вещества | 1971 |

|

SU444798A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-08-07—Публикация

1983-04-26—Подача