i fa

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1982 |

|

SU1118695A1 |

| Закалочная среда | 1990 |

|

SU1712430A1 |

| Среда для закалки металлов и сплавов | 1976 |

|

SU591520A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

| Закалочная среда | 1984 |

|

SU1303621A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026421C1 |

| ЗАКАЛОЧНАЯ СРЕДА С УПРАВЛЯЕМОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2077596C1 |

Изобретение относится к металлургии, а именно к закалочным средам, используемым при термической обработке. Цель изобретения - предотвращение трещинообразования путем снижения скорости охлаждения в мартенситном интервале температур. Закалочная среда содержит, мас.%: сульфитно-спиртовую барду 10 - 15

сернокислый цинк 0,5 - 1,0

углекислый кальций 5 - 10

вода остальное. Использование предлагаемого состава позволяет термообрабатывать инструментальные легированные стали, получая при этом стабильные результаты по твердости и микроструктуры. 1 табл.

Изобретение относится к металлургии, а именно к закалочным средам, используемым при термической обработке.

Цель изобретения - предотвращение трещинообраэования за счет снижения скорости охлаждения в мартен- ситном интервале температур.

Закалочная среда содержит сульфитно-спиртовую барду, сернокислый цинк, углекислый кальций (СаСО,) и воду при следующем соотношении компонентов, мас.%:

Сульфитно-спиртовая ч

барда

ZnS04

СаСО,

10-15 0,5-1,0

5-10

Остальное кальция в

Вода

Добавка углекислого количестве 5-10% является оптимальной, так как содержание углекислого

i

кальция менее 5% вызывает появление трещин в закаливаемых деталях за счет возникновения напряжений в результате высокой скорости охлаждения в области низких температур, а содержание углекислого кальция более 10% обусловливает снижение твердости за счет низкой скорости охлаждения в области высоких температур.

Пример. Среду готовят следующим образом.

2/3 емкости закалочного бака за- .полняют водой, где растворяют 10% лигносульфонатов технических. В другой емкости, соответствующей 1/3 емкости закалочного бака, при размешивании растворяют 1% ZnSO и углекислый кальций СаСО, в количестве 1-15%, затем раствор из этой емкости сливают в закалочный бак и тщательно перемешивают. Получают

:л :л :л

JO

sj

ND

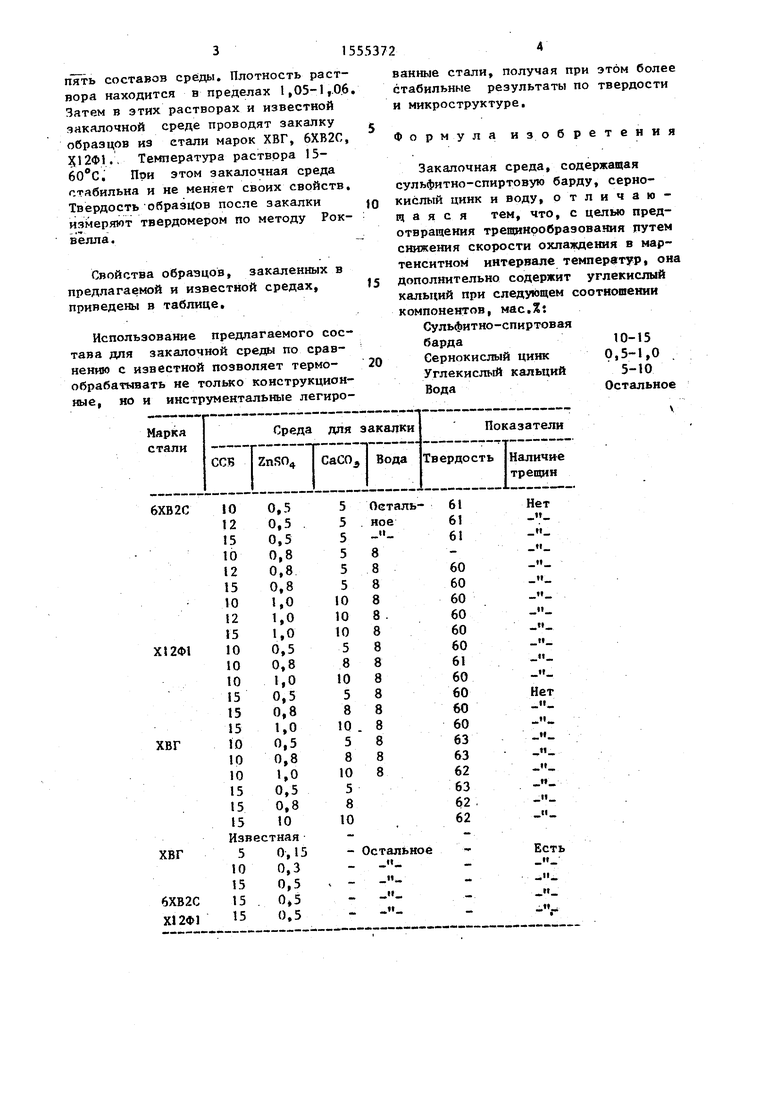

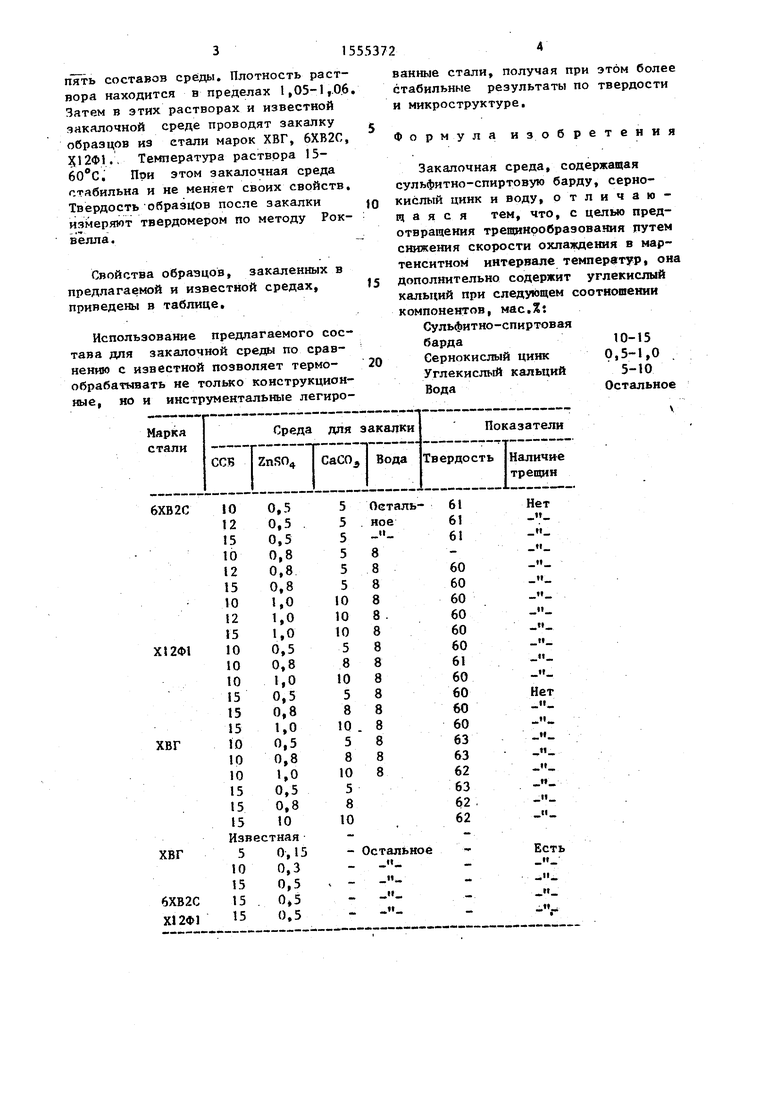

пять составов среды. Плотность раствора находится в пределах 1,05-1,06 Затем в этих растворах и известной закалочной среде проводят закалку образцов из стали марок ХВГ, 6ХВ2С, Х.12Ф1., Температура раствора 15- 60°С. Пои этом закалочная среда стабильна и не меняет своих свойств. Твердость образцов после закалки измеряют твердомером по методу Рок- велла.

Свойства образцов, закаленных в предлагаемой и известной средах, приведены в таблице.

Использование предлагаемого состава для закалочной среды по сравнению с известной позволяет термо- обрабатывать не только конструкционные, но и инструментальные легированные стали, получая при этом более стабильные результаты по твердости и микроструктуре.

Формула изобретения

Закалочная среда, содержащая сульфитно-спиртовую барду, сернокислый цинк и воду, отличающаяся тем, что, с целью предотвращения трещинообраэования путем снижения скорости охлаждения в мар- тенситном интервале температур, она дополнительно содержит углекислый кальций при следующем соотношении компонентов, мас.%: Сульфитно-спиртовая барда10-15

Сернокислый цинк 0,5-1,0 Углекислый кальций 5-10 ВодаОстальное

| Закалочная среда | 1982 |

|

SU1118695A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1986-10-27—Подача