сл

с

Хлористый цинк за счет ионов хлора резко усиливает ингибирующее действие ХОСП - 10 и других известных ингибиторов.

Приведенный состав закалочной среды является оптимальным.

Варьируя срдержание сульфитно-спиртовой барды в пределах 4 - 12%, можно регулировать скорость охлаждения в широком интервале, достаточном для исключения трещинообразования и коробления в изделиях различной степени легирования и сложности конфигурации деталей.

Одновременно хлористый цинк несколько уменьшает скорости охлаждения изделия в интервалах перлитного и мартенситного превращений, но зтот зФФект незначителен по сравнению с аналогичным эффектом сульфитно-спиртовой барды.

Варьируя содержан{4е ингибитора в указанных пределах, обеспечивают для принятого состава закалочной среды оптимальные антисептические и антикоррозионные свойства.

Закалочную среду готовят следующим образом.

Сульфитно-бардяные концентраты марок СБТили СБП предварительно растворяют в воде килящей при интенсивном перемешивании с доведением концентрации входящих в их состав лигносульфонатов до 400 - 500 г/дм (40 - 50%). Приготовленный таким образом ж идкий сульфитно-бардяной концентрат (СБЖ) используют в дальнейшем для приготовления закалочных сред необходимых концентраций.

Предположим, что концентрация лигносульфонатов в приготовленном концентрате СБЖ равна 50% и необходимо приготовить рабочий раствор объемом V литров с концентрацией лигносульфонатов (сухого остатка)-8%. Тогда количество СБЖ, которое нужно залить в закалочную ванну:

п V-8

где у- плотность СБЖ (кг/л), определяемая ареометром (для концентрации лигносульфонатов, равной 50%, ,26 кг/л).

При приготовлении 100 л раствора закалочной среды ,7 л.

Расчетные количества хлористого цинка и ХОСП - 10 растворяют в отдельных

емкостях в воде, нагретой до 30 - 50°С, полученные растворы доливают в приготовленный водный раствор лигносульфонатов,

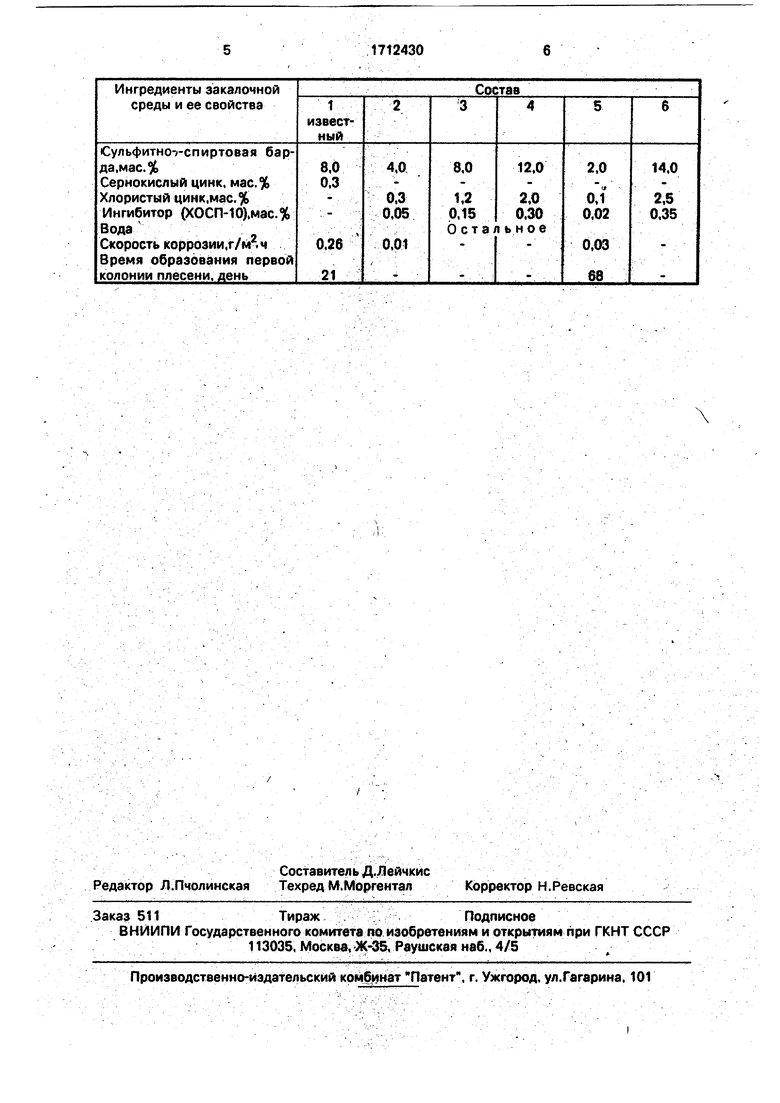

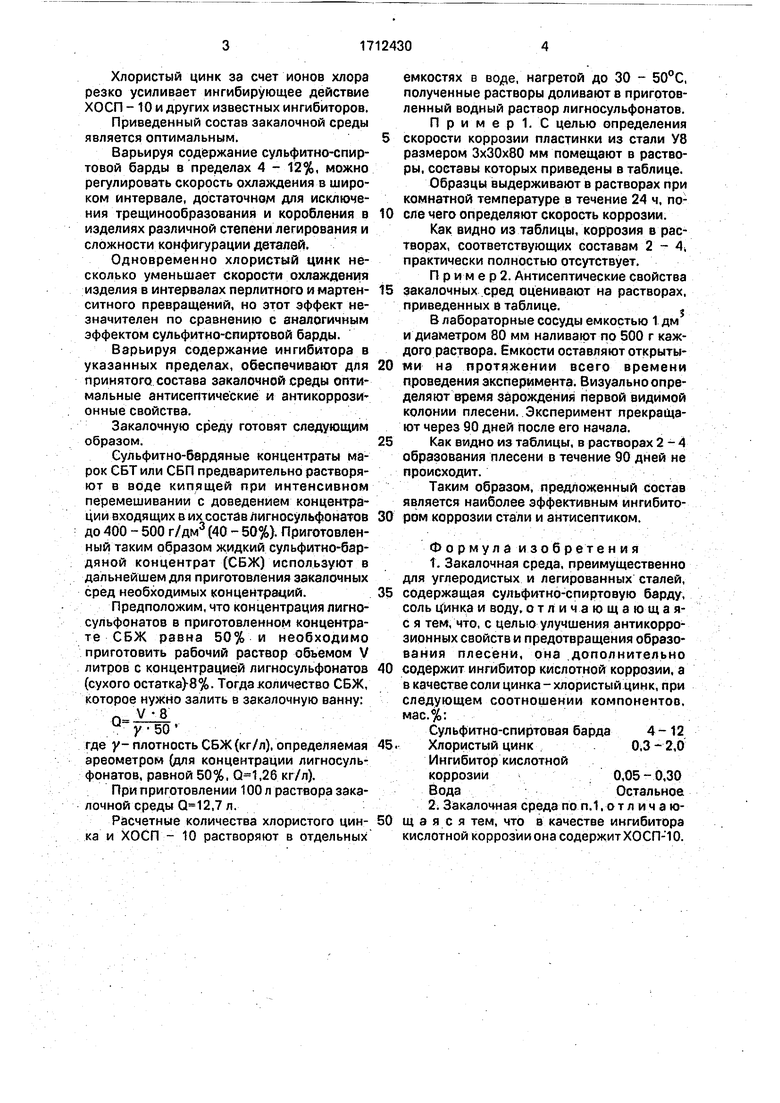

П р и м е р 1. С целью определения скорости коррозии пластинки из стали У8 размером 3x30x80 мм помещают в растворы, составы которых приведены в таблице.

Образцы выдерживают в растворах при комнатной температуре в течение 24 ч, поеле чего определяют скорость коррозии.

Как видно из таблицы, коррозия в растворах, соответствующих составам 2 - 4 практически полностью отсутствует,

П р им е р 2, Антисептические свойства

закалочных сред оценивают на растворах,

приведенных в таблице,.

В лабораторные сосуды емкостью 1дм и диаметром 80 мм наливают по 500 г каждого раствора. Емкости оставляют открытыми на протяжении всего времени проведения эксперимента. Визуально определяют время зарождения первой видимой колонии плесени. Эксперимент прекращают через 90 дней После его начала, Как видно из таблицы, в растворах 2-4 образования плесени в течение 90 дней не происходит.

Таким образом, предложенный состав является наиболее аффективным ингибитором коррозии стаЛи и антисептиком,

Формул а изобретени я

1.Закалочная среда, преимущественно для углеродистых и легированных сталей,

содержащая сульфитно-спиртовую барду, соль цинка и воду, отличающающаяс я тем, что, с целью улучшения антикоррозионных свойств и предотвращения образования плесени, она .дополнительно содержит ингибитор кислотной коррозии, а в качестве соли цинка - хлористыйцинк, при следующем соотнощении компонентов. мас,%:

Сульфитно-спиртовая барда 4-12 Хлористый цинк0,3-2,0

Ингибитор кислотной коррозии0,05-0,30

ВодаОстальное

2,Закалочная среда по п,1, о т л и ч а ющ а я с я тем, что а качестве ингибитора

кислотной коррозии она содержит ХОСП-10,

| название | год | авторы | номер документа |

|---|---|---|---|

| Антикоррозионная упаковочная бумага | 1989 |

|

SU1654407A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1982 |

|

SU1118695A1 |

| Среда для закалки металлов и сплавов | 1976 |

|

SU591520A1 |

| Способ получения сульфитной целлюлозы | 1974 |

|

SU548680A1 |

| Закалочная среда | 1986 |

|

SU1555372A1 |

| Способ закрепления пылящих объектов | 1987 |

|

SU1490298A1 |

| Способ закрепления пылящих объектов | 1982 |

|

SU1057698A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Закалочная среда | 1980 |

|

SU908854A1 |

Изобретение относится к закалочным средам, применяемым при термической о6^работке сталей. Цель изобретения -улучшение антикоррозионных свойств и предотвращение образования плесени. Закалочная среда составлена на основе водного раствора сульфитно-спиртовой барды

| Закалочная среда | 1982 |

|

SU1118695A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-09—Подача