2« 55

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ И СЪЕМА БУХТ ПРИВОДНЫХ РЕМНЕЙ | 1979 |

|

SU825436A1 |

| ЛЕСОПИЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2103160C1 |

| КОРОБКА ПЕРЕДАЧ | 1991 |

|

RU2017034C1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| РЕЛЬСОВЫЙ ЗАХВАТ | 2011 |

|

RU2484195C1 |

| КОМПЕНСИРУЮЩИЙ МЕХАНИЗМ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2651952C1 |

| Устройство для фиксации и выдвижения радиоэлектронных блоков | 1979 |

|

SU864608A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство для отключения механизма зевообразования на ткацком станке | 1991 |

|

SU1807113A1 |

Изобретение относится к рельсовым транспортным средствам. Цель изобретения - облегчение управления. Устройство включает в себя кронштейн 1, имеющий Г-образное поперечное сечение и взаимодействующий с рельсом своей полкой. Кронштейн закреплен на раме 2 тележки поперечно-подвижно относительно рельса. Две поворотные оси 4 с эксцентричными шейками "а" установлены в подшипниках 5 кронштейна. На шейках "а" установлены на шпонках 6 симметрично друг другу два эксцентриковых кулачка 7. При повороте осей 4 в начальной фазе размыкания или конечной фазе замыкания стопорного устройства происходит поворот кулачка 7 относительно эксцентричной шейки "а" в пределах угла секторного шпоночного паза и одновременный поворот шейки "а" вместе с осью 4. При этом кулачки 7 перекатываются по поверхности рельса с одновременным соответствующим освобождением или зажатием рельса между ними и полкой кронштейна. 1 з.п. ф-лы, 2 ил.

Сл сл

о е

00

Изобретение относится к рельсовым транспортным средствам, в частности к устанавливаемым на них тормозным (стопорным) устройствам с фрикционными захватами (зажимами), взаимодействующими с рельсами.

Целью изобретения является облегчение управления.

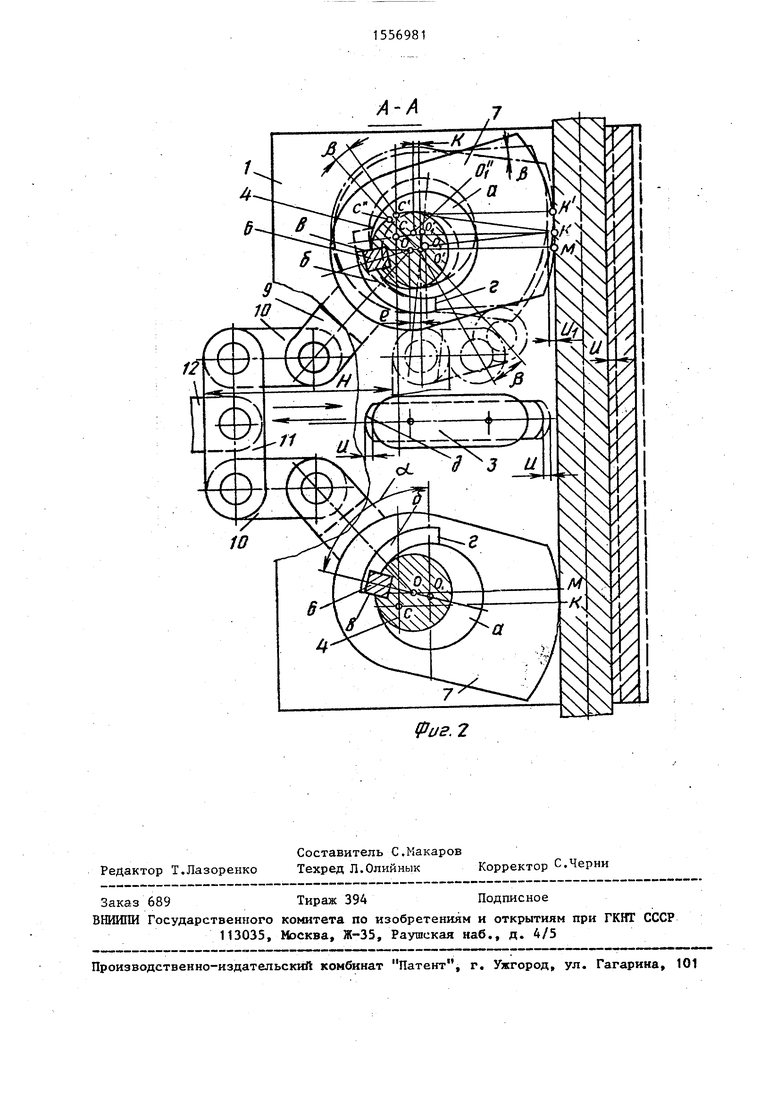

На фиг.1 изображено стопорное устройство, сечение по оси кулачка; на фиг.2 - сечение А-А на фиг.1.

Стопорное устройство состоит из кронштейна 1, имеющего Г-образное поперечное сечение (перпендикулярное рельсу) и взаимодействующего с рельсом своей полкой, совместно с кулачками охватывающей его. Кронштейн 1 закреплен на раме 2 тележки, поперечно-подвижно относительно рельса при помощи входящей в его прорезь шпонки 3, имеющей Т-образное поперечное сечение и закрепленной на раме 2 болтами. Две поворотные оси 4 установлены в подшипниках 5 корпуса 1. На эксцентричных шейках а осей 4 установлены на шпонках 6, симметрично один другому относительно перпендикуляра к рельсу два эксцентриковых кулачка 7. Шпоночный паз S посадочного отверстия каждого кулачка 7 выполнен сею- торным и обеспечивает возможность ограниченного поворота кулачка относительно шейки оси (центр поворота в точке 0) на угол oi .

Каждый кулачок 7 имеет также и возможность поворота вместе со своей осью 4 в подшипниках 5 относительно кронштейна 1 (центр поворота в точке 0) на угол 6 . На конце оси 4 каждого кулачка 7 закреплено шпонкой 8, симметрично друг другу относительно перпендикуляра к рельсу, по одному рычагу 9, шарнирно соединенному индивидуальной серьгой 10 и общей траверсой 11 с замыкающей тягой 12 системы шарнирно связанных между собой тяг привода управления стопорным устройством.

Центр С кривизны цилиндрической рабочей поверхности кулачка, контактирующей с рельсом, смещен относительно центра 0/ посадочного отверстия кулачка и центра О поворота оси 4 для образования эксцентрикового профиля этой поверхности. Для каждого кулачка центр С смещен относительно центров О и Оi в направлении действия на тележку того движущего уси

0

5

0

5

0

5

0

5

лия, которое он воспринимает. Величины эксцентриситета 00 шейки поворотной оси, угла поворота кулачка относительно эксцентричной шейки (угол сектора шпоночного паза) и угла поворота кулачка вместе с осью относительно корпуса определяются расчетом из условия обеспечения при разомкнутом стопорном устройстве заданного зазора между рельсом и стопорящими элементами устройства (кулачками и полкой корпуса), а также с учетом того, что минимум величины привода управления, необходимых для размыкания или замыкания стопорного устройства, достигается при расположении центров О, О, и точки К контакта кулачка с рельсом в замкнутом состоянии стопорного устройства на одной прямой линии, при этом для обеспечения самозаклинивания кулачка реакция рельса на кулачок должна быть отклонена от этой линии КО,0 противоположно направлению действия на тележку того движущего усилия, которое он воспринимает.

При соблюдении указанных условий в момент окончательного заклинивания кулачка (при замкнутом стопорном устройстве) и упора шпонки 6 в грань б шпоночного паза б линия действия реакции рельса наиболее близка к центру О поворота сси 4 и момент противодействия реакции повороту оси при размыкании или замыкании стопорного устройства минимален. I

В процессе размыкания стопорного устройства поперечное перемещение с центра О подшипниковых отверстий корпуса при повороте оси 4 относительно кулачка 7 вплоть до упора шпонки 6 в грань 1 шпоночного паза Б должно быть равно заданной величине необходимого зазора и между полкой кронштейна 1 и рельсом в разомкнутом стопорном устройстве и определяется расчетом, исходя из принятых величин эксцентриситета 00 и угла oi . Аналогично определяется на основе угла ft дальнейшее перемещение к центра О при последующем повороте оси 4 вместе с кулачком 7 (после упора шпанки б в грань ч), равное величине необходимого зазора и., между кулачками и рельсом.

Стопорное устройство работает следующим образом.

51

В рабочем положении при замкнутом стопорном устройстве полка Г-образно го кронштейна 1 и кулачки 7 взаимодействуют с рельсом, совместно ох- ватывая его и зажимая с противоположных сторон.

При этом усилие привода управлени через замыкающую тягу 12 системы шар нирно связанных между собой тяг, об- щую траверсу 11 и серьги 10, передается рычагам,9, стремящимся повернут противоположно друг другу оси 4 с насаженными на их эксцентричных шейках кулачками 7, так как рычаги за-. креплены на концах этих осей шпонками 8. Оси 4 под воздействием рычагов 9 за счет воздействия шпонок 6 на грани В шпоночных пазов S посадочных отверстий, стремятся повернуть кулач ки 7 и при этом заклинивают их, так как расстояние ОК от цент ра О вращения оси 4 до точки К контакта кулачка с рельсом больше, чем расстояние ОМ от этого центра до контактной по- верхности рельса, а повороту оси 4 относительно кулачка 7 препятствует шпонка б, упирающаяся в грань В шпоночного паза Ј .

Воздействие на застопоренную те- лежку движущего усилия в одном из двух возможных направлений ее движения вызывает самозаклннивание соответствующего одного из двух кулачков так как секторный шпоночный паз 6 обеспечивает возможность поворота этого кулачка на эксцентричной шейке оси (относительно центра О.) в сторону заклинивания под действием соответствующей реакции рельса, в том числе и силы трения, при этом шпонка 6 может перемещаться от грани в к грани г шпоночного паза 5.

Для парного кулачка поворот в этом же направлении под воздействием того же усилия невозможен из-за упора его шпонки 6 в грань в шпоночного паза б.

При перемене на противоположное направления действия на тележку внеш- него движущего усилия характер работы кулачков соответственно изменяется на противоположный.

При размыкании стпориого устройст

ва привод управления через замыкающую 55ночных пазов б . Поворот кулачков в

тягу 12 системы шарнирно связанныхэтой фазе не требует значительных

между собой тяг воздействует на шар-усилий привода управления и происхонирно соединенную с. ним траверсу 11дит до образования между ними и рельв направлении, противоположном замы-сом заданной величины зазора и

jg $ 0 5

о 0

5

0

5

канию. Траверса 11, шарннрно соеди-.. пенная серьгами 10 с рычагами 9, закрепленными шпонками 8 на осях 4, перемещаясь под воздействием тяги 12, поворачивает оси 4 во взаимно противоположных направлениях.

В начальной фазе процесса размыкания кулачки 7 остаются в постоянном контакте с рельсом, перекатываясь по его контактной поверхности в течение поворота осей 4 относительно кулачков 7 от момента отхода шпонок 8 от граней в шпоночных пазов & и вплоть до упора их в грани i . При этом под воздействием траверсы 11 на концы рычагов 9 серьгами 10 усилие привода управления передается через оси 4 и подшипники 5 на кронштейн 1, перемещая его поперечно рельсу на шпонке 3 до тех пор, пока упор корпуса, которым служит торцовая грань шпоночной прорези, не коснется торца шпонки 3, и между полкой корпуса и рельсом не образуется за счет этого зазор ц .

Такое перемещение кронштейна 1 возможно благодаря тому, что при повороте оси 4 относительно перекатывающегося по рельсу кулачка 7 в пределах угловой величины шпоночного паза & центр О вращения оси 4 в корпусе 1 перемещается перпендикулярно рельсу в положение О(, а центр 01 эксцентричной шейки (посадочного отверстия кулачка) перемещается в положение О/, перекатываясь вместе с кулачком, при этом происходит перемещение оси 4 относительно рамы тележки из положения 00, в положение О О. Перекатывание кулачков обеспечивает значительное снижение необходимого усилия привода управления.

В последующей фазе процесса размыкания кронштейн 1 неподвижен относительно рамы тележки, так как торцовая грань $ его шпоночной прорези упирается в торец шпонки 3. Под воздействием усилия привода управления происходит дальнейший поворот рычагов 9 и осей 4, при этом вместе с осями поворачиваются кулачки 7 под воздействием шпонок 6 на грани 1 шпоОбщая величина Н необходимого хода тяги 12 привода управления определяется расчетом по суммарной величине двух зазоров и между рельсом и стопорящими элементами устройства (полкой корпуса и кулачками), величине эксцентриситета 00 шейки оси 4, углам Ы и р , а также геометрическим размерам элементов стопорного устройства (кулачков, рычагов и т.п.)

При замыкании стопорного устройства замыкающая тяга 12 перемещается приводом управления в обратном направлении и, воздействуя- через траверсу 11, серьги 10, рычаги 9 и оси 4 на кронштен ,1, перемещает его вместе с осями 4 на шпонке 3 до упора полки корпуса в рельс. После этого происходит поворот осей 4 вместе с кулачками 7 до момента контакта кулачков с рельсом, а затем последующий поворот осей 4 при перекатывани кулачков 7 по рельсу и одновременном повороте их относительно осей 4 на эксцентричных-шейках от момента отхода шпонок 6 от граней i шпоночных пазов 6 и вплоть до упора их в грани Б. При этом ось 4 перемещается относительно рамы тележки из положения o oj в положение 00 (до тех пор, пр ка ломаная линия 00 К не приблизится по форме к прямой) и происходит заклинивание кулачков, т.е. окончательное замыкание стопорного устройства.

Перекатывание кулачков по рельсу в конечный фазе процесса замыкания обеспечивает значительное снижение необходимого для замыкания усилия привода управления, что улучшает эксплуатационные качества и повышает надежность стопорения.

Формула изобретения

5 и полкой кронштейна, огибающего направляющий элемент, при этом кулачок связан с приводным рычагом и шарнир- но соединен с корпусом поворотной осью, отличающееся тем, что с целью облегчения управления, кулачок установлен на оси посредством жестко закрепленной на ней эксцентриковой втулки, соединенной с кулачком посредством шпонки, установленной в радиальном пазу, выполненном во втулке с возможностью ограниченного перемещения ее выступающей из радиального паза части по окружности в секторном пазу, выполненном в теле кулачка, ось

0 жестко связана с приводным рычагом, а кронштейн закреплен на раме с возможностью ограниченного поперечного перемещения относительно направляющего элемента.

0

5

5

А-А

Риг. 2

| Ловитель канатного подъемника | 1979 |

|

SU816923A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-05—Подача