Изо бретение относится к гидротранспорту и является усовершенствованием изобретения по авт. св. № 1288143.

Цель изобретения - снижение энергозатрат и повышение сохранности угля при транспортировании.

Пример. Подготовка угля к гидротранспортированшо осуществляется в лабораторных условиях, а проверка технологических свойств угля - на стендах Донецкого комплексного отдела института ВНИИПИгидротрубо- провод. В качестве исходного принят уголь марки Ж Кузнецкого бассейна, имеющий характеристики: А 11,4% Wl 5,1%; S 0,40%, крупность

1

#0-0

MM.

Исходный уголь измельчается до крупности 0-6 мм. Причем процентное содержание угля по кл. 0-3 мм в общей массе угля 0-6 мм составляет 95%, а содержание угггя кл. 0-0,05 мм 8,4%. Уголь смешивается с водой при массовой концентрации гидросмеси 50% . Содержание частиц угля по кл. 0-0,05 мм в смеси воды с частицами 0-3 мм доводится до оптимального уровня - 11% (при этом содержание класса 0-0,05 в угле составляет 21,5%). Затем в гидросмесь вводится масляный агент, представляющий собой смесь мазута М 100 и бензина А 76. Вязкость масла составляет 120 сСт при 1°С. Расход масла подбирается таким образом, чтобы степень

teak О1

СП J О

ьэ К|

омасливания угольной поверхности составляла 6%. Контроль степени омасливания внешней поверхности угля масляным агентом производится методо избирательной адсорбции красителя метиленовый голубой с помощью колориметра типа Кол-1м. После введения масла гидросмесь угля подвергается гидротранспорту, при котором определяется энергоемкость транспортирования. Гидротранспортная установка Состоит из углесоса 12У10 с регулируемым приводом постоянного тока, замкнутой системы труб диаметром 156 мм м длиной 130 м и загрузочной воронки. С целью интенсификации (улучшения) введения угля и масла в трубопроводную систему производится временная частичная циркуляция гидросмеси через загрузочную воронку Удельные потери напора определяются на прямолинейном измерительном участке длиной 20 м. Для исключения влияния измельчения угля на параметры гидротранспортирования измерения проводятся лишь в диапазоне (1,0-1,2) УК при низкой частоте вращения приводного двигателя и ротора углесоса. После испытаний гидросмеси, как объекта гидротранспортирования, она подвергалась обезвоживанию методами масляной агломерации и центрифугирования. Масляная агломерация производится при следующих режимных параметрах: расход масла - мазута М 100 3% от сухой массы угля; частота вращения ротора турбинного гранулятора показатель рН среды пеллети- рования 7,1; температура гидросмеси 15°С; время активации гидросмеси 7 мин. После агломерирования угля гидросмесь обезвоживалась на центрифуге 1ЩС-3 при Fr 700.Опыт повторялся при степени омасливания поверхности угля 2%, 4%, 8%, 10%. Кроме того, в лабораторных условиях проводится испытание агломерирования угольной фазы при варьировании связности связующего масляного агента в пределах 100-500 сСт, Различная вяз- кость масла достигается путем изменения долевого участия в нем компонентов - мазута и бензина.

Для сравнения с известным способом тот же уголь марки Ж Кузнецкого бассейна измельчается до крупности 0-6 мм. Процентное содержание угля по кл. 0-3 мм в общей массе угля

10

15

20

25

354050

570274

кл. 0-6 составляет 95%, Уголь смешивается с водой при массовой концентрации 50%. Содержание частиц угля по кл„ 0-0,05 мм в смеси воды с частицами 0-3 мм доводится до от и мального уровня - 11%. Затем гидросмесь подвергается испытанию на гидротранспортном стенде, где определяют удельные потери напора и после гидротранспортирования угольная фаза обезвоживается методами мае ляной агломерации и центрифугирования. Масляная агломерация проводится при следующих режимных параметрах: расход масла - мазута М 100 - 3% от сухой массы угля; частота вращения ротора турбинного гранулятора - 25с; показатель рН среды пеллетирования - 7,1; температура гидросмеси мин, время агитации гидросмеси 7 мин. После агломерации угля гидросмесь обезвоживается на центрифуге ЦПС-3, Fr 700. Кроме того, гидросмесь после гидротранспорта обезвоживается по схеме; ввод в гидросмесь масляного агента мазут - бензин в количествах, необходимых для омасливания внешней поверхности угля - активация водо-угле-масляной смеси с целью омасливания угля (в режиме: скорость ротора мешалки 25 ; время активации 10 мин) - масляная агломерация угля - центрифугирование.

30

5 0 0

5

5

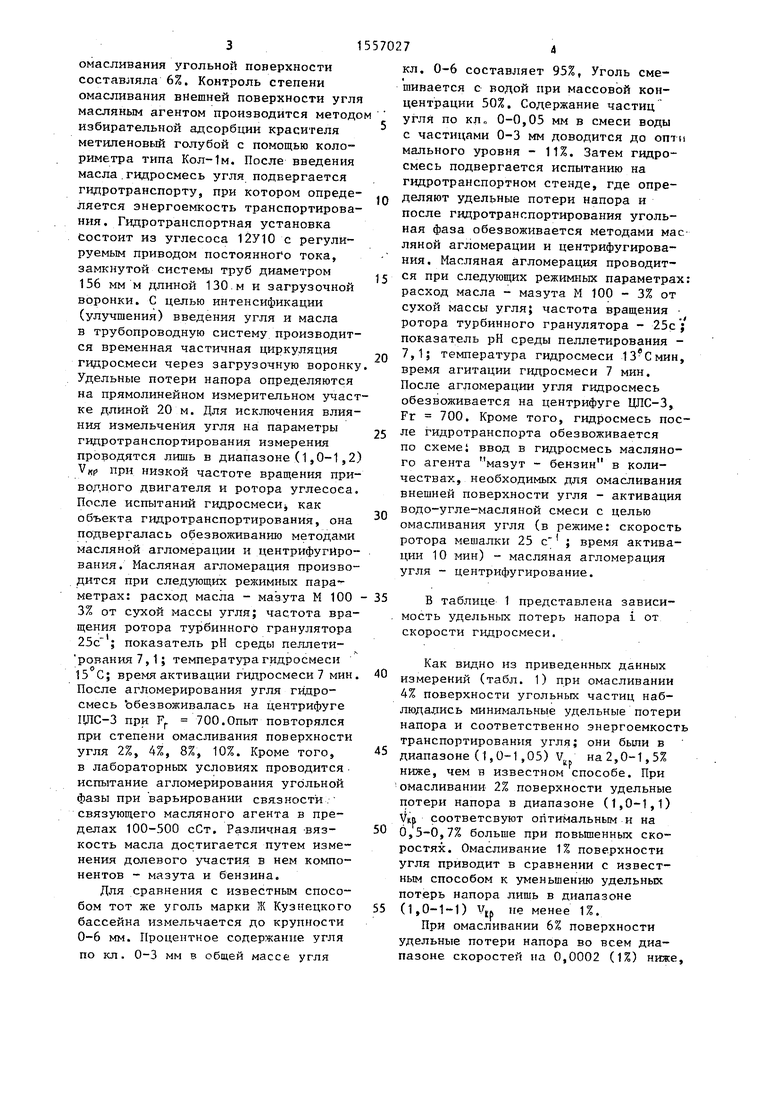

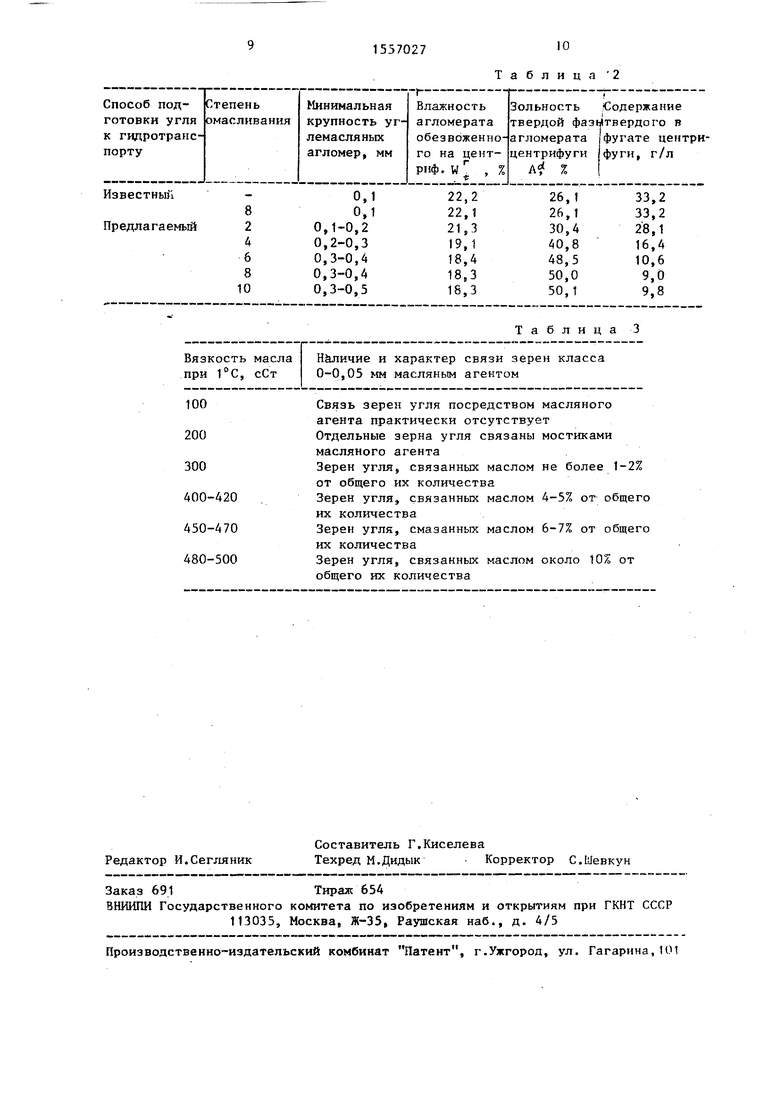

В таблице 1 представлена зависимость удельных потерь напора i от скорости гидросмеси.

Как видно из приведенных данных измерений (табл. 1) при омасливании 4% поверхности угольных частиц наблюдались минимальные удельные потери напора и соответственно энергоемкость транспортирования угля; они были в диапазоне(1,0-1,05) VKp на 2,0-1,5% ниже, чем в известном способе. При омасливании 2% поверхности удельные потери напора в диапазоне (1,0-1,1) Уцп соответсвуют оптимальным и на 0,5-0,7% больше при повышенных скоростях. Омасливание 1% поверхности угля приводит в сравнении с известным способом к уменьшению удельных потерь напора лишь в диапазоне (1,0-1-1) vt() не менее 1%.

При омасливании 6% поверхности удельные потери напора во всем диапазоне скоростей на 0,0002 (1%) ниже,

51

чем в известном способе но при ско- ,ростях (1,0-1,1) VK, выше, чем при омасливании 4% поверхности угля, что очевидно, объясняется частичной агломерацией тонких (менее 0,05 мм) частиц.

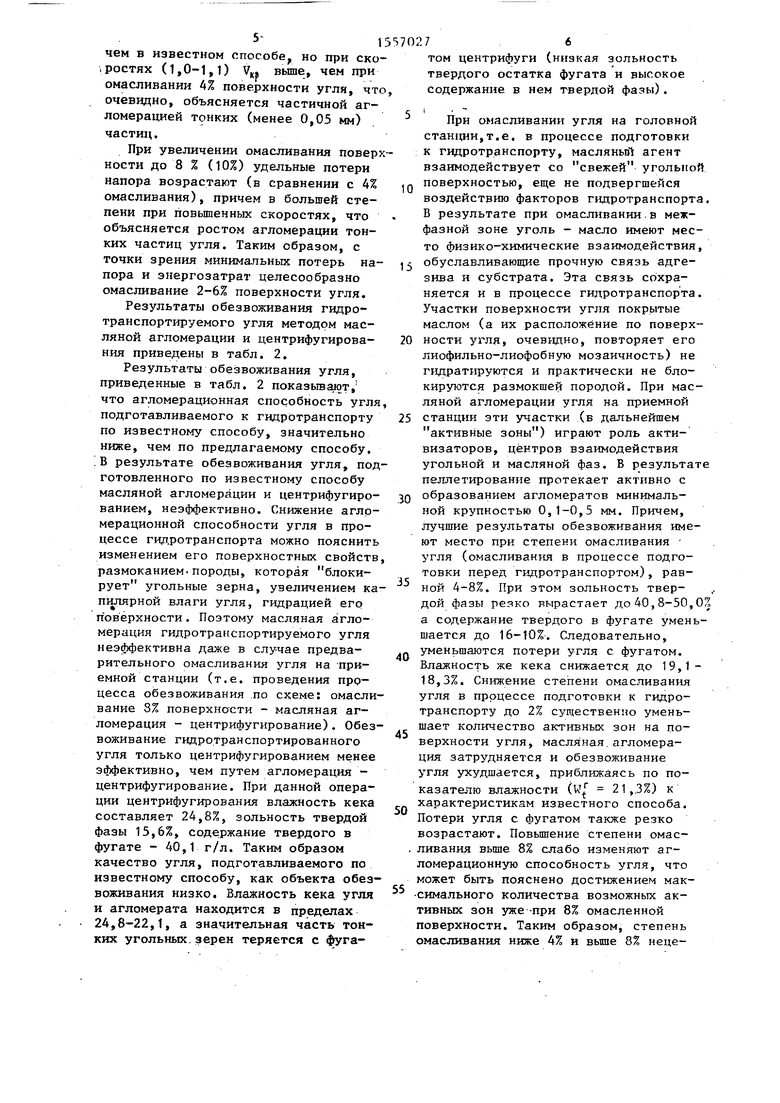

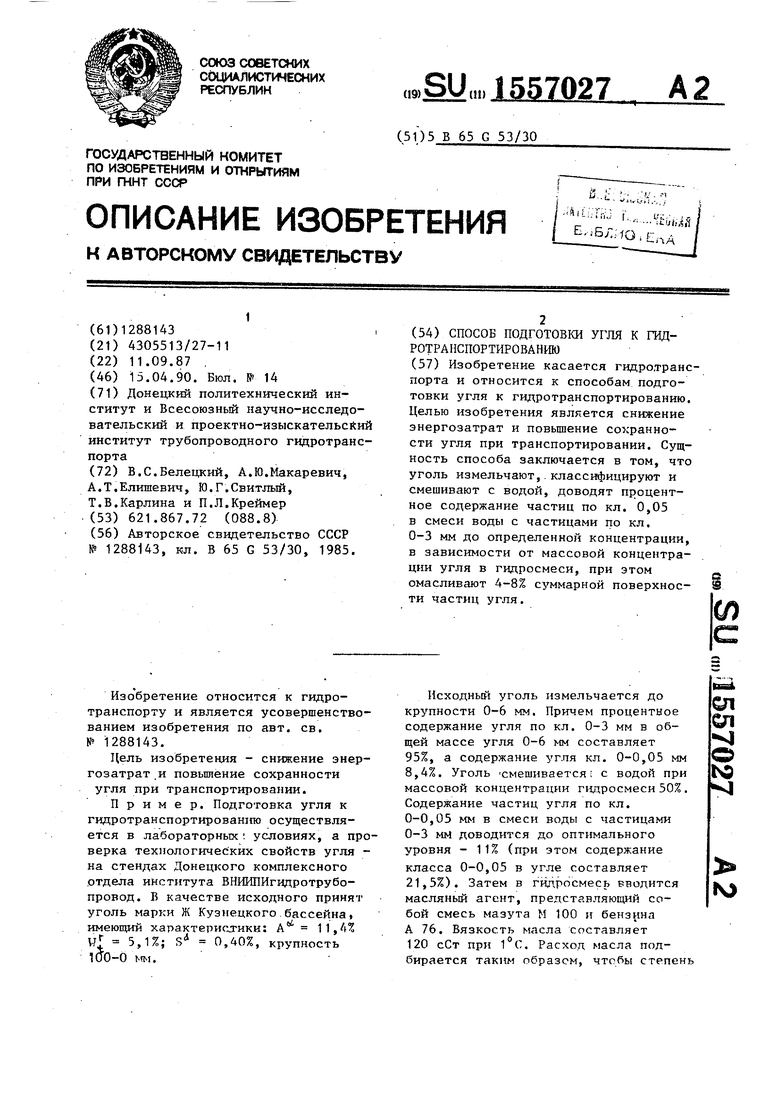

При увеличении омасливания поверхности до 8 % (10%) удельные потери напора возрастают (в сравнении с 4% омасливания), причем в большей степени при повышенных скоростях, что объясняется ростом агломерации тонких частиц угля. Таким образом, с точки зрения минимальных потерь на- пора и энергозатрат целесообразно омасливание 2-6% поверхности угля. Результаты обезвоживания гидро- транспортируемого угля методом масляной агломерации и центрифугирова- ния приведены в табл. 2.

Результаты обезвоживания угля, приведенные в табл. 2 показывают, что агломерационная способность угля подготавливаемого к гидротранспорту по известному способу, значительно ниже, чем по предлагаемому способу. В результате обезвоживания угля, подготовленного по известному способу масляной агломерации и центрифугиро- ванием, неэффективно. Снижение агломерационной способности угля в процессе гидротранспорта можно пояснить изменением его поверхностных свойств размоканием-породы, которая блокирует угольные зерна, увеличением ка пилярной влаги угля, гидрацией его поверхности. Поэтому масляная агломерация гидротранспортируемого угля неэффективна даже в случае предварительного омасливания угля на приемной станции (т.е. проведения процесса обезвоживания по схеме: омасливание 8% поверхности - масляная агломерация - центрифугирование). Обезвоживание гидротранспортированного угля только центрифугированием менее эффективно, чем путем агломерация - центрифугирование. При данной операции центрифугирования влажность кека составляет 24,8%, зольность твердой фазы 15,6%, содержание твердого в фугате - 40,1 г/л. Таким образом качество угля, подготавливаемого по известному способу, как объекта обезвоживания низко. Влажность кека угля и агломерата находится в пределах 24,8-22,1, а значительная часть тонких угольных зерен теряется с фуга

5

Q 5 0

5

5

0

0

276

том центрифуги (низкая зольность твердого остатка фугата и высокое содержание в нем твердой фазы).

i .

При омасливании угля на головной

станции,т.е. в процессе подготовки к гидротранспорту, масляный агент взаимодействует со свежей угольной поверхностью, еще не подвергшейся воздействию факторов гидротранспорта. В результате при омасливании в межфазной зоне уголь - масло имеют место физико-химические взаимодействия, обуславливающие прочную связь адге- зива и субстрата. Эта связь сохраняется и в процессе гидротранспорта. Участки поверхности угля покрытые маслом (а их расположение по поверхности угля, очевидно, повторяет его лиофильно-лиофобную мозаичность) не гндратируются и практически не блокируются размокшей породой. При масляной агломерации угля на приемной станции эти участки (в дальнейшем активные зоны) играют роль акти- визаторов, центров взаимодействия угольной и масляной фаз. В результате пеллетирование протекает активно с образованием агломератов минимальной крупностью 0,1-0,5 мм. Причем, лучшие результаты обезвоживания имеют место при степени омасливания угля (омасливания в процессе подготовки перед гидротранспортом), равной 4-8%. При этом зольность твердой фазы резко вырастает до 40,8-50,0% а содержание твердого в фугате уменьшается до 16-10%. Следовательно, уменьшаются потери угля с фугатом. Влажность же кека снижается до 19,1- 18,3%. Снижение степени омасливания угля в процессе подготовки к гидротранспорту до 2% существенно уменьшает количество активных зон на поверхности угля, масляная агломерация затрудняется и обезвоживание угля ухудшается, приближаясь по показателю влажности (W| 21,3%) к характеристикам известного способа. Потери угля с фугатом также резко возрастают. Повышение степени омасливания выше 8% слабо изменяют агломерационную способность угля, что может быть пояснено достижением максимального количества возможных активных зон уже -при 8% омасленной поверхности. Таким образом, степень омасливания ниже 4% и выше 8% неце1°С,

лесообразна. Наибольшее, по отношению к известному спосбу, улучшение качества угля, как объекта обезвоживания, при степени его омасливания перед гидротранспортом 4-8%.

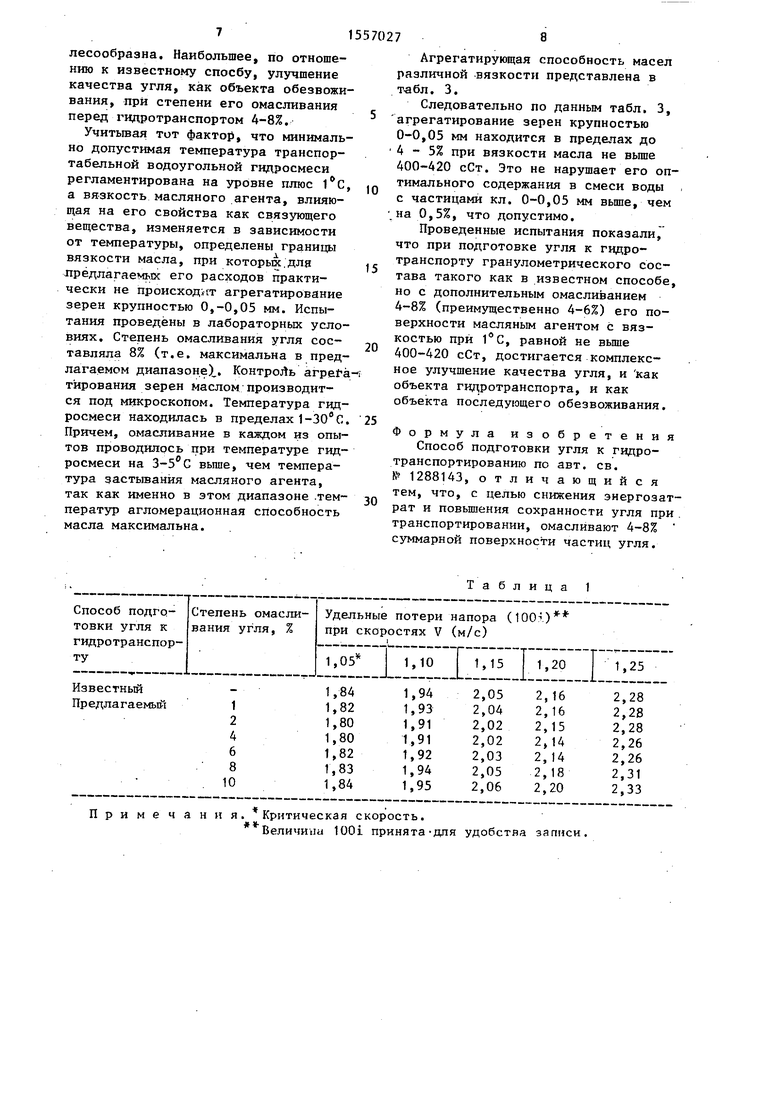

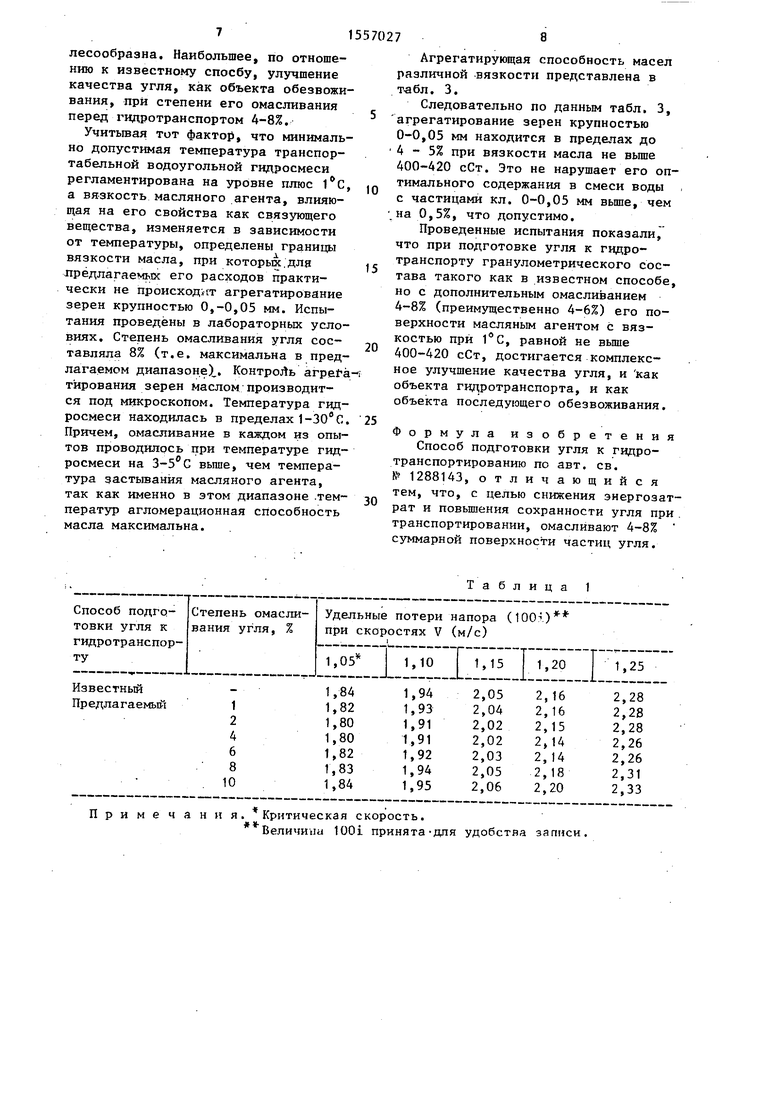

Учитывая тот фактор, что минимально допустимая температура транспортабельной водоугольной гидросмеси регламентирована на уровне плюс а вязкость масляного агента, влияющая на его свойства как связующего вещества, изменяется в зависимости от температуры, определены границы вязкости масла, при которых для предлагаемых его расходов практически не происходит агрегатирование зерен крупностью О,-О,05 мм. Испытания проведены в лабораторных условиях. Степень омасливания угля составляла 8% (т.е. максимальна в предлагаемом диапазоне),.. Контроль arpera тирования зерен маслом производится под микроскопом. Температура гидросмеси находилась в пределах . Причем, омасливание в каждом из опытов проводилось при температуре гидросмеси на 3-5°С выше, чем температура застывания масляного агента, так как именно в этом диапазоне температур агломерационная способность масла максимальна.

0

5

20

25

30

Агрегатирующая способность масел различной вязкости представлена в табл. 3.

Следовательно по данным табл. 3, агрегатирование зерен крупностью 0-0,05 мм находится в пределах до 4-5% при вязкости масла не выше 400-420 сСт. Это не нарушает его оптимального содержания в смеси воды с частицами кл. 0-0,05 мм выше, чем на 0,5%, что допустимо.

Проведенные испытания показали, что при подготовке угля к гидротранспорту гранулометрического состава такого как в известном способе, но с дополнительным омасливанием 4-8% (преимущественно 4-6%) его поверхности масляным агентом с вязкостью при 1°С, равной не выше 400-420 сСт, достигается комплексное улучшение качества угля, и как объекта гидротранспорта, и как объекта последующего обезвоживания.

Формула изобретения

Способ подготовки угля к гидротранспортированию по авт. св. № 1288143, отличающийся тем, что, с целью снижения энергозатрат и повышения сохранности угля при транспортировании, омасливают 4-8% суммарной поверхности частиц угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угля к гидравлическому транспортированию с последующим обезвоживанием | 1983 |

|

SU1158460A1 |

| Способ подготовки гранулята к гидравлическому транспортированию | 1983 |

|

SU1133197A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| Способ подготовки угля к гидротранспорту | 1988 |

|

SU1643358A1 |

| СПОСОБ ОСВЕТЛЕНИЯ ВОДЫ ШАХТНОГО ПРИТОКА И ОБЕЗВОЖИВАНИЯ ШЛАМА | 1995 |

|

RU2086766C1 |

| Способ подготовки угля к гидротранспорту | 1982 |

|

SU1082723A1 |

| Способ обогащения и обвоживания угля "ОВЗУМС | 1988 |

|

SU1558473A2 |

| Способ обогащения и обезвоживания угля "ОВЗУМС | 1984 |

|

SU1248661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ЕГО СОСТАВ | 2005 |

|

RU2277120C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И РОССЫПЕЙ | 1992 |

|

RU2047381C1 |

Изобретение касается гидротранспорта и относится к способам подготовки угля к гидротранспортированию. Целью изобретения является снижение энергозатрат и повышение сохранности угля при транспортировании. Сущность способа заключается в том, что уголь измельчают, классифицируют и смешивают с водой, доводят процентное содержание частиц по кл. 0,05 в смеси воды с частицами по кл. 0-3 мм до определенной концентрации, в зависимости от массовой концентрации угля в гидросмеси, при этом омасливают 4-8% суммарной поверхности частиц угля.

Примечания. Критическая скорость.

Величшы 1001 принята-для удобстяа записи,

Таблица 1

Вязкость масла при 1°С, сСт

Наличие и характер связи зерен класса 0-0,05 мм масляным агентом

100Связь зерен угля посредством масляного

агента практически отсутствует 200Отдельные зерна угля связаны мостиками

масляного агента 300Зерен угля, связанных маслом не более 1-2%

от общего их количества 400-420Зерен угля, связанных маслом 4-5% от общего

их количества 450-470Зерен угля, смазанных маслом 6-7% от общего

их количества 480-500Зерен угля, связанных маслом около 10% от

общего их количества

Таблица 2

Таблица 3

| Способ подготовки угля к гидротранспортированию | 1985 |

|

SU1288143A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-04-15—Публикация

1987-09-11—Подача