Изобретение относится к промыш- . ленности строительных автоклавных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является повышение коэффициента конструктивного качества и снижение теплопроводности.

Пример. Используют следующие материалы: карбонатсодержащую опоку фракции 0-5 мм с содержанием СаС03 5-39 мас.% следующего химического состава, мас.%: SiC2 62,8 - 73,2; А1403 2,7 - 3,5; Fe203 0,9 - 1,2; TiOaO,4 - 0,6; CaO 3,6 - 25,3; MgO 0,3 - 0,4; SO 0,2 - 0,3, п.п.п. 3,2 - 18,4; R40 остальное; известь

с содержанием активного СаО 91%; кварцевый песок с модулем крупности 1 ,56.

Образцы готовят следующим образом.

Опоку фракции 0-5 мм увлажняют распыленной водой до влажности 5- 9 мас.%. Увлажненную опоку загружают в шаровую мельницу, из которой предварительно удаляют мелющие тела, и обкатывают. После обкатки заполнитель подвергают термообработке в муфельной печи. Химический состав опоки после обжига, мас.%: SiOt , 63,8 - 74,6; А1гОэ 2,7 - 3,6; , 0,9 - 1,2; Ti02 0,4 - 0,6; СаО 3,7 - 25,5; MgO 0,3 - 0,4; S0 0,2 - 0,3; п.п.п. 2,0 - 16,8; R40 остальное.

СП

ел 1

со

После остывания опоку вводят в сырьевую смесь вместо части песка - заполнителр.

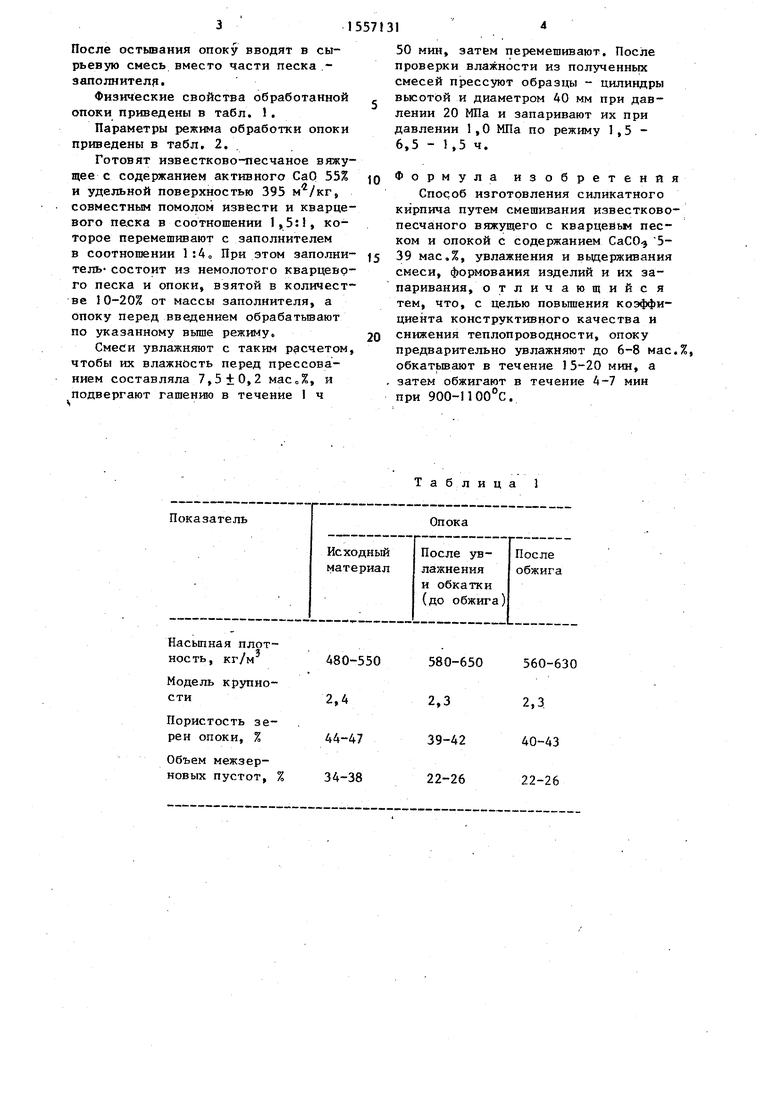

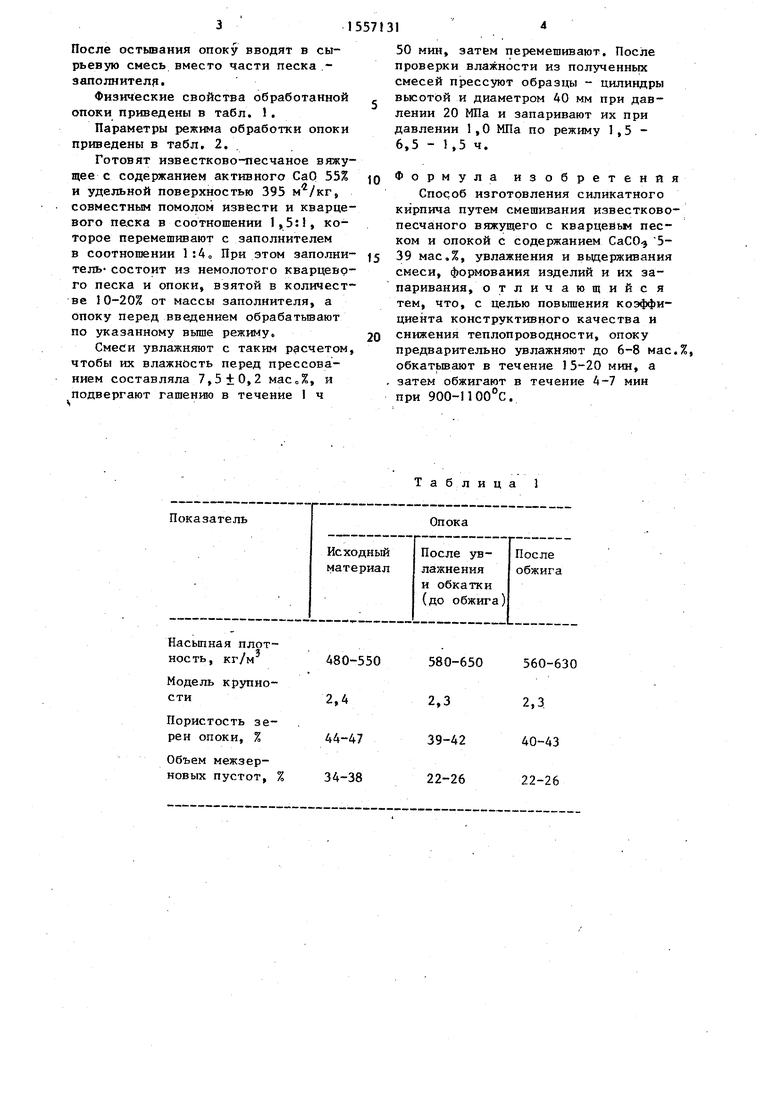

Физические свойства обработанной опоки приведены в табл. 1.

Параметры режима обработки опоки приведены в табл. 2.

Готовят известково-песчаное вяжущее с содержанием активного СаО 55% и удельной поверхностью 395 м /кг, совместным помолом извести и кварцевого песка в соотношении 1,5:, которое перемешивают с заполнителем в соотношении 1:4 При этом заполнитель- состоит из немолотого кварцевого песка и опоки, взятой в количестве 10-20% от массы заполнителя, а опоку перед введением обрабатывают по указанному выше режиму.

Смеси увлажняют с таким расчетом, чтобы их влажность перед прессованием составляла 7,5iO,2 масс%, и подвергают гашению в течение 1 ч

5

0

50 мин, затем перемешивают. После проверки влажности из полученных смесей прессуют образцы - цилиндры высотой и диаметром 40 мм при давлении 20 МПа и запаривают их при давлении 1,0 МПа по режиму 1,5 - 6,5 - 1,5 ч.

Формула изобретения

Способ изготовления силикатного кирпича путем смешивания известково- песчаного вяжущего с кварцевым песком и опокой с содержанием CaCO-j 5- 39 мас.%, увлажнения и выдерживания смеси, формования изделий и их запаривания, отличающийся тем, что, с целью повышения коэффициента конструктивного качества и снижения теплопроводности, опоку предварительно увлажняют до 6-8 мае./ обкатывают в течение 15-20 мин, а затем обжигают в течение 4-7 мин при 900-1100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ТРЕПЕЛА, ДИАТОМИТА И ОПОКИ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365555C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2023 |

|

RU2817111C1 |

| Способ изготовления силикатного кирпича | 1988 |

|

SU1578106A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО СИЛИКАТНОГО КИРПИЧА | 2023 |

|

RU2813503C1 |

Изобретение относится к промышленности строительных автоплавких материалов и может быть использовано при изготовлении силикатного кирпича. Целью изобретения является повышение коэффициента конструктивного качества и снижение теплопроводности. Способ включает перемешивание известково-песчаного вяжущего с кварцевым песком и опокой с содержанием CACO3 5-39 мас.%, которую обжигают в течение 4-7 мин при 900-1100°С с предварительным увлажнением до 6-8 мас.% и обкатной в течение 15-20 мин, увлажнение и выдерживание смеси, формование изделий и их запаривание. Коэффициент конструктивного качества 1,15-1,20, теплопроводность 0,74-82 Вт/(м.К). 2 табл.

Насыпная плотность, кг/м

Модель крупности

Пористость зерен опоки, %

Объем межзерновых пустот, %

Таблица 1

580-650

560-630

2,3

2,3

39-42

40-43

22-26

22-26

Известный

л

(Л

J

| Способ изготовления декоративных бетонных изделий | 1977 |

|

SU647290A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Смакота Н..Ф | |||

| и др | |||

| О влиянии пористых кремнеземсодержащкх добавок на свойства силикатного кирпича | |||

| - Вопросы химии и химической технологии | |||

| Харьков, 1984, № 76, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1990-04-15—Публикация

1987-08-03—Подача