O, 1 дмэ/мин. Растворы подаются на но реактора во внутреннюю полость мешка. Инокуляцию бактериями проводят в начале процесса при отсутствии смены железосодержащего раствора. При этом вносят 1СН1% посевного материала с содержанием бактерий кл/мл, соотношение Th. fer- rooxidans и L. ferrooxidans в консорциуме составляет 1:5 - 5:1 в зависимости от концентрации Fezf . При низких концентрациях Fe++ (1-3 г/л) предпочтительней использовать консорциум, обогащенный L, ferrooxidans, при более высоких (5-20 г/л) - обогащенный Th. ferrooxidans.После полного окисления железа начинают вести процесс окисления на протоке при Д 0,5-5,0 с подачей раствора со скоростью 18-120 л/мин на 100 м2 поверхности ткани, в результате получают (в виде пленок) иммобилизованный на носителе консорциум бактерий L. ferrooxidans и Th. ferrooxidans.

Процесс бактериального окисления проводят в сернокислых растворах, содержащих 0,4-10,5 г/л НгЗО при рН 1,2 - 3,0 и 0,5 - 20 г/л сернокислого закисного железа. Используе-, мые технологические растворы содержат достаточные количества фосфатов, калия, магния, аммония.

Скорость окисления Fe2+ достигает 20-150 г/ч-м2 поверхности ткани.

Пример 1. В термостатированный при 30°С реактор объемом 5 дм3 помещают ткань (лавсан, прошитый полипропиленом), на которую предварительно нанесены иммобилизованные клетки консорциума, суммарная поверхность которой 40 м2, в виде мешка из ткани, подвешенной на каркасе, погруженной в сернокислый раствор, содержащий 2 г/л Fe24 . Раствор подают внутрь на дно мешка, слив окисленного раствора проводят сверху с наружной стороны мешка. Скорость подачи раствора 3,0 м3 на объем аппарата в час (). Поддерживают рН 1,3, исходный Eh 320 мв. Биомасса клеток, закрепленных на поверхности ткани, составляет по белку 16,4 мг/см2, 0,5-10 г кл/см2 поверхности ткани. Степень окисления в растворе на выходе из реактора составляет 98%, растворов - 820 мв. Процесс окисления проводят при 30°С. Аэрацию раст0

5

0

5

0

5

0

5

0

5

вора проводят во внутренней и наружной полости мешка. Скорость подачи воздуха 1,5 flMJ/MHH0 Инокуляцию осуществляют консорциумом бактерий L.f. и Th.f.

Растворы, поступающие в реактор, содержат, г/л: Fe24 2 Fe3+ 0,1; (NH4) S04 1,5, 0,25; HgS04 0,25. Выходящие растворы содержат 1,93 г/л Fe3 и 0,07 г/л Fe2. Скорость окисления Fe2 150 г/Ч М2 поверхности.

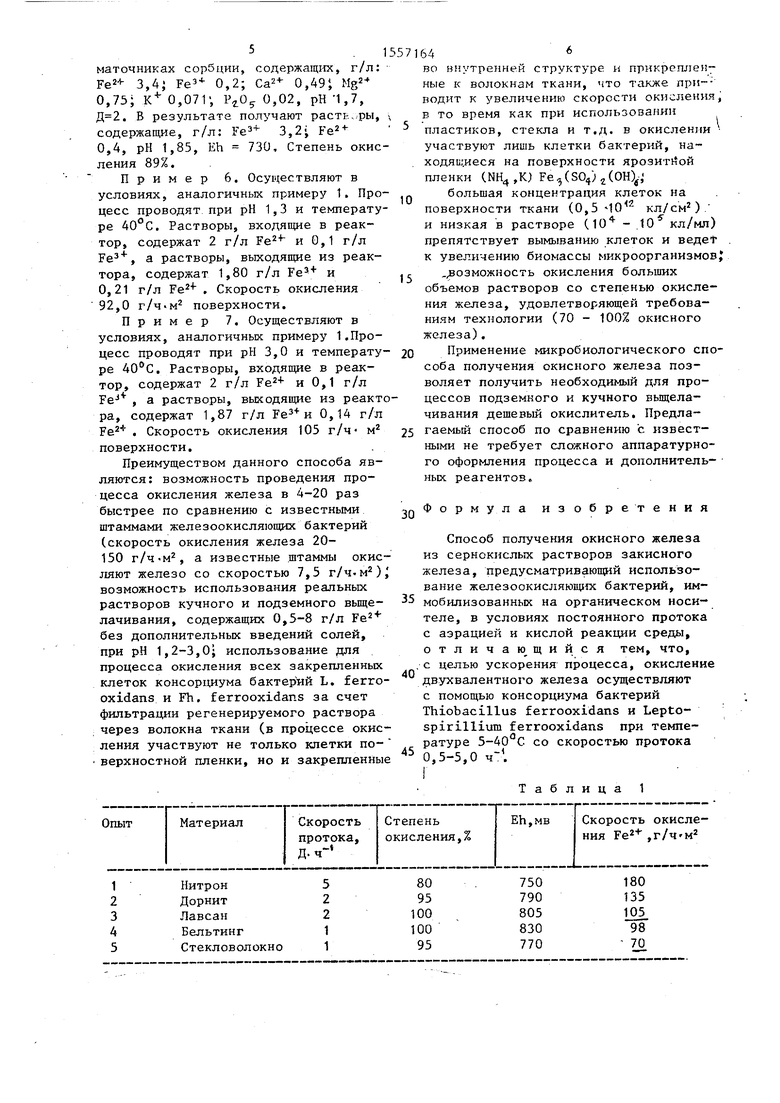

Пример 2. Осуществляют согласно примеру 1. В качестве тканей и нетканых материалов используют нитрон, а также применяют дорнит, лавсан, бельтинг, искусственное волокно.

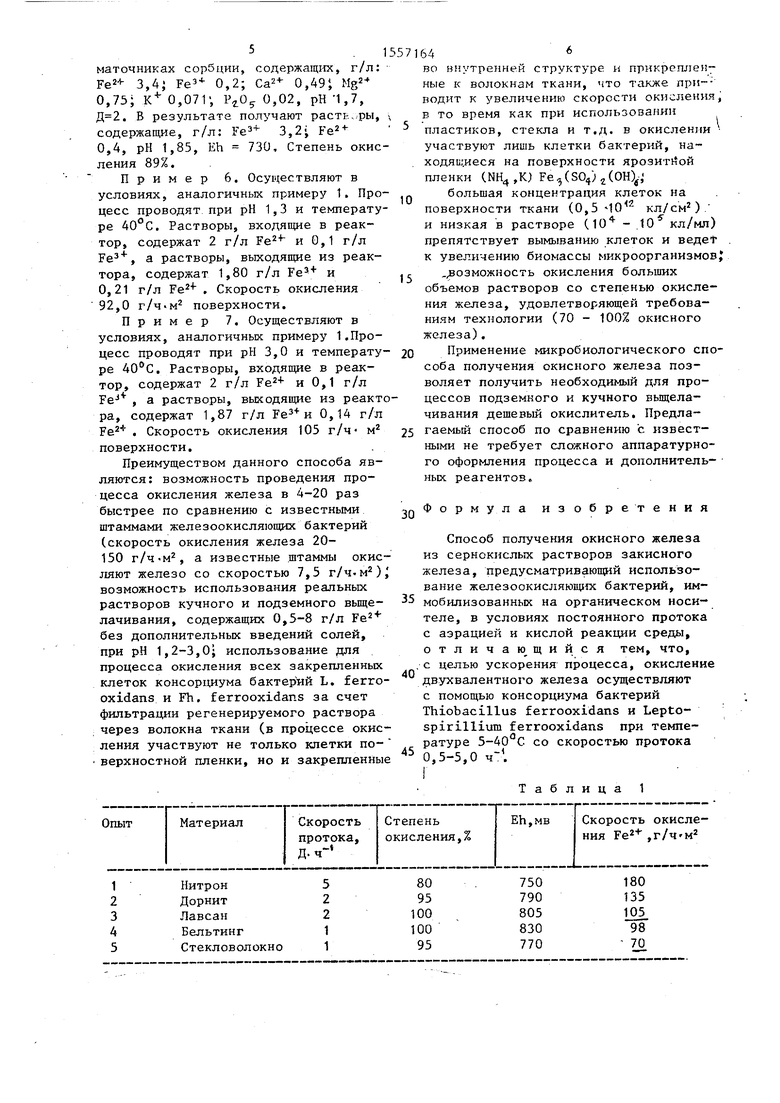

В табл.1 показано влияние используемого для иммобилизации материала на процесс окисления закисного железа в сернокислых растворах.

Как видно из табл.1, все предлагаемые ткани и нетканые материалы лригодны для иммобилизации клеток бактерий и окисления Fe24 при заданных скоростях протока.

Пример 3. Осуществляют согласно примеру 1. В качестве ткани используют нитрон, а окисление Fe2+ проводят при рН 1,8 и различных температурах .

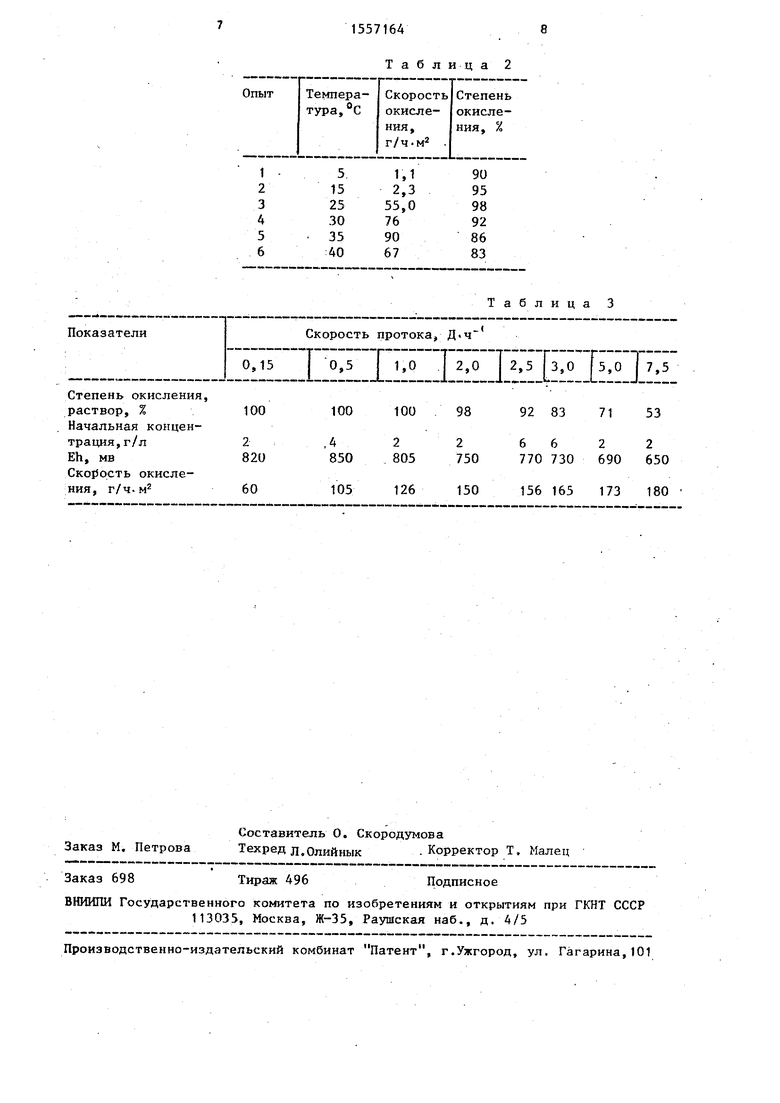

В табл.2 показано окисление Fe2+ при .различной температуре бактериями L. ferrooxidans, ., адсорбированными на нитроне.

Пример 4. Осуществляют согласно примеру 1. В качестве ткани используют для иммобилизации консорциума бактерий лавсан при различных скоростях протока.

В табл-. З показано окисление Fe24 консорциумом бактерий L. ferrooxidans Th. ferrooxidans, иммобилизованных на лавсане при различных скоростях протока.

Как видно из опытов при скоростях протока выше ,0 Fe2+ окисляется не полностью.

Пример 5. Осуществляют в условиях, аналогичных примеру 1. В качестве ткани для иммобилизации консорциума бактерий используют лавсан, процесс проводят на растворах

маточниках сорбции, содержащих, г/л: Ре2 3,4; Fe3 0,2; Са2 0,49; Mg2 0,75; К 0,071; Рг05 0,02, рН 1,7, . В результате получают раст ры, содержащие, г/л: Fe3A 3,2j 0,4, рН 1,85, Kh 730, Степень окисления 89%.

Пример 6. Осуществляют в условиях, аналогичных примеру 1. Процесс проводят при рН 1,3 и температуре 40°С. Растворы, входящие в реактор, содержат 2 г/л Fez-t и 0,1 г/л , а растворы, выходящие из реактора, содержат 1,80 г/л Ре3 и 0,21 г/л Fe2f . Скорость окисления 92,0 г/ч-м2 поверхности.

Пример 7. Осуществляют в условиях, аналогичных примеру 1.Процесс проводят при рЫ 3,0 и температуре 40°С. Растворы, входящие в реактор, содержат 2 г/л Fe2+ и 0,1 г/л FeJ , а растворы, выходящие из реактора, содержат 1,87 г/л Fe3+и 0,14 г/л Fe2 . Скорость окисления 105 г/ч- м2 поверхности.

Преимуществом данного способа являются: возможность проведения процесса окисления железа в 4-20 раз быстрее по сравнению с известными штаммами железоокисляющих бактерий (скорость окисления железа 20- 150 г/ч-м2, а известные штаммы окисляют железо со скоростью 7,5 г/ч-м2) возможность использования реальных растворов кучного и подземного выщелачивания, содержащих 0,5-8 г/л Fe2 без дополнительных введений солей, при рН 1,2-3,0; использование для процесса окисления всех закрепленных клеток консорциума бактерий L. ferro- oxidans и Fh. ferrooxidans за счет фильтрации регенерируемого раствора через волокна ткани (в процессе окис

10

15

20

25

30

35

40

1646

во внутренней структуре и прикрепленные к волокнам ткани, что также приводит к увеличению скорости окисления, р. то время как при использовании пластиков, стекла и т.д. в окислении участвуют лишь клетки бактерий, находящиеся на поверхности ярозит ой пленки (NH4,K) Fe,(S04)z(OH)4J

большая концентрация клеток на поверхности ткани (0,5 кл/см2) и низкая в растворе (10 - Ю кл/мл) препятствует вымыванию клеток и ведет к увеличению биомассы микроорганизмов}

„возможность окисления больших объемов растворов со степенью окисления железа, удовлетворяющей требованиям технологии (70 - 100% окисного железа).

Применение микробиологического способа получения окисного железа позволяет получить необходимый для процессов подземного и кучного выщелачивания дешевый окислитель. Предлагаемый способ по сравнению с известными не требует сложного аппаратурного оформления процесса и дополнительных реагентов.

Формула изобретения

Способ получения окисного железа из сернокислых растворов закисного железа, предусматривающий использование железоокисляющих бактерий, иммобилизованных на органическом носителе, в условиях постоянного протока с аэрацией и кислой реакции среды, отличающийся тем, что, с целью ускорения процесса, окисление двухвалентного железа осуществляют с помощью консорциума бактерий Thiobacillus ferrooxidans и Lepto- spirillium ferrooxidans при температуре 5-40°С со скоростью протока

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окислителя для выщелачивания металлов из сульфидного минерального сырья | 2017 |

|

RU2659502C1 |

| Способ получения и регенерации сернокислого раствора для подземного выщелачивания | 1989 |

|

SU1837072A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| Способ выщелачивания урана из пород с незначительным его содержанием | 2016 |

|

RU2653400C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2008 |

|

RU2375474C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ КУЧНОГО БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2007 |

|

RU2339709C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2135298C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

Изобретение относится к биотехнологии и может быть использовано для интенсификации процессов кучного, подземного и чанового микробиологического выщелачивания. Целью изобретения является ускорение процесса получения окисного железа. Способ заключается в окислении сернокислых растворов закисного железа с помощью консорциума бактерий LEPTOSPIRILLIUM FERROOXIDANS ВКМВ-1339 и THIOBACILLUS FERROOXIDANS ВКМВ-458, иммобилизованного на носителе из ткани и/или нетканых материалов, в условиях постоянного протока 0,5-5,0 R-1 с аэрацией при 5-40°С и PH 1,2-3,0. Процесс происходит со скоростью 20-150 г/ч.м2 поверхности ткани в сернокислых растворах, содержащих 0,4-10,5 г/л H2SO4 и 0,5-20 г/л сернокислого закисного железа. В качестве тканей и/или нетканых материалов для иммобилизации клеток консорциума используют нитрон, лавсан, полипропилен, бельтинг, дорнит, искусственные волокна. 3 табл.

Заказ М. Петрова

Составитель О. Скородумова

Техред л. Олийнык.Корректор Т. Малец

Заказ 698

Тираж 496

ВНИКЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Грудев С., Кузханов Л., Генчев Ф., Атаналов А., Петров Р | |||

| Биологический способ получения сернокислых растворов ферросульфата для выщелачивания металлов из минерального сырья | |||

| - Минко дело, 1986, 41, № 9, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Livesey-Goldblatt E., Tunley Т.Н., Nagg I.F., 1977 | |||

| - In: Raund Table Conf | |||

| Bacterial Leaching, Braundschweig - Stockhelm, Ed | |||

| W | |||

| Schwart, 175. | |||

Авторы

Даты

1990-04-15—Публикация

1987-12-30—Подача