Настоящее изобретение относится к способам плавки цинкосодержащих материалов в щахтных печах с применением шлака, содержащего 9,7-17,7% глинозема, 20-31% двуокиси кремния, 16-34% закиси железа и окись кальиия.

Описываемый способ заключается в том, что в состав щлака вводят окись кальция от 23 до 36%, при этом весовое количество двуокиси кремния не должно превышать содержания извести более чем на 7%, а весовое количество извести - содержания двуокиси кремния более чем на 13%. Такой состав позволяет снизить содержание в шлаке цинка и, следовательно, повысить извлечение цинка в товарную продукцию.

При илавке в щахтных печах материалов, содержащих окись цинка, их обычно спекают с коксом и, в случае необходимости, со шлакообразующими добавками, например с известью.

В щахтную печь подают воздух, жидкий шлак выпускают через летку, расположенную в нижней части печи, а восстановившиеся соединения цинка образуют нары в виде металлического цинка, окиси цинка, цинковой пыли и тому подобных продуктов.

При плавке в шахтной печи материала, в котором содержится цинк и свинец, после улетучивания цинка свинец в расплавленнол виде выпускается через летку вместе со щлаком.

№ 155760

Основным цинкосодержащим сырьем является сфалеритсульфид цинка, встречающимися в смеси с другими минералами, в частности с галенитом - сульфидом свинца. Сфалерит извлекают из иенной флотацией или другими снособами обогащения. Полученный цинковый концентрат, обычно содержащий сульфиды железа и свинца, перед загрузкой в щахтную цень подвергают обж.игу для перевода сульфида цинка в окись цинка и агломерации.

Другим источником цинкосодержащего сырья являются окисленные цинковые руды, в которы/ цинк содержится в виде карбоната цинка и ортокремнекислого цинка.

Описываемый способ плавки цинкосодержащих материалов в шахтных цечах предложен для снижения содержания цинка в шлаке и более эффективного извлечения цинка цри помощи регулирования оптимального состава щлака выпускаемого из печи.

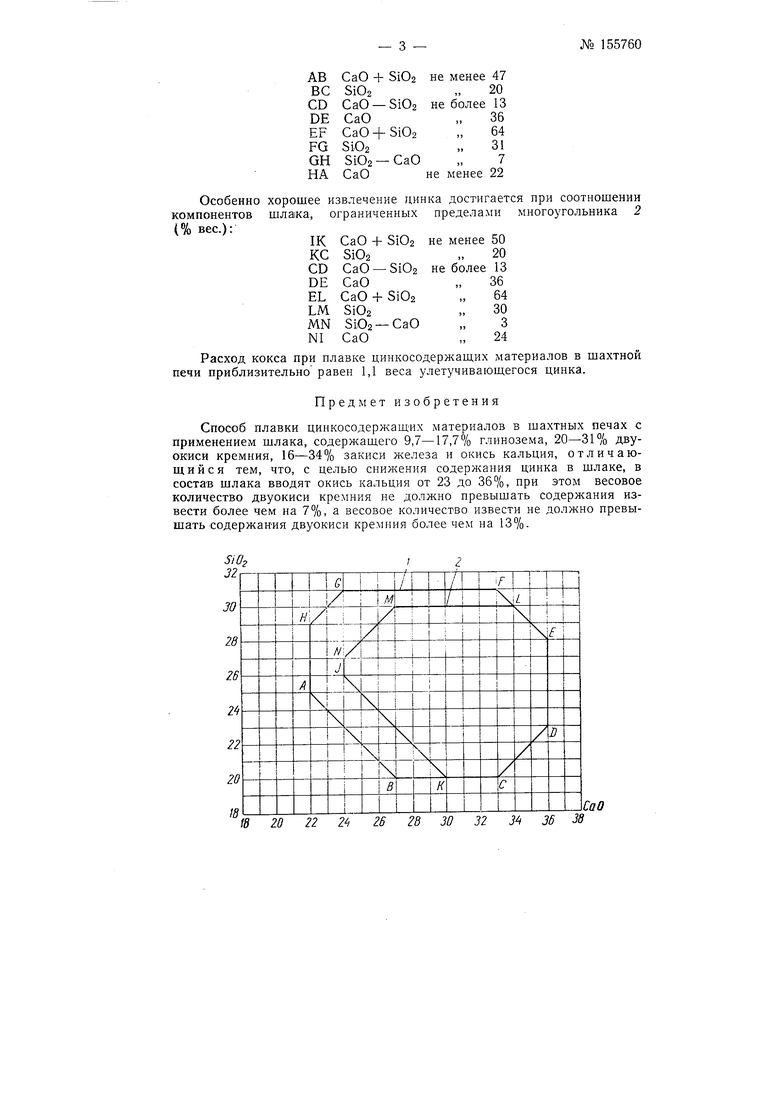

Содержание различных компонентов в исходнолч щлаке, свободном от цинка, должно быть (% вес.):

Глинозема9,717,7

Извести2336

Двуокиси кремния2031

Закиси железа1634

Извести + двуокиси кремния ...4764

При этом весовой процент двуокиси кремния не должен превыщать весовой Процент извести более чем на 7%, а весовой процент извести не должен превыщать весовой процент двуокиси кремния более чем на 13%.

Выпускаемый из печи щлак контролируется по содержанию в нем глинозема, извести, закиси железа и двуокиси кремния.

Извлечение цинка определяют температурой плавления щлака и условиями не слищкрм прочного соединения окиси цинка со щлаком.

Для содержания двуокиси кремния установлен верхний нредел 31%, так как слишком больщое количество двуокиси кремния в щлаке делает окись цинка более трудно восстановимой из щлака.

Высокое содержание извести способствует восстановлению окиси цинка из щлака и нейтрализует вредное влияние двуокиси кремния. Однако слишком большое содержание извести по отнощению к содержанию двуокиси кремния значительно повыщает точку плавления шлака. Это вызывает необходимость установления верхнего предела содержания извести в щлаке по отнощению к содержанию двуокиси кремния не более чем на 13% и верхнего предела содержания двуокиси кремния по отнощению к содержанию извести не более чем на 7%.

При слищком высоком содержании закиси железа получается низкоплавкий щлак, чем и вызывается необходимость установления верхнего предела содержания за.кисн железа в щлаке, а также нижнего предела содержания извести -|- двуокиси кремния.

Иижний предел содержания закиси железа, в свою очередь, вызывает необходимость установления верхнего предела содержания извести + двуокиси кремния.

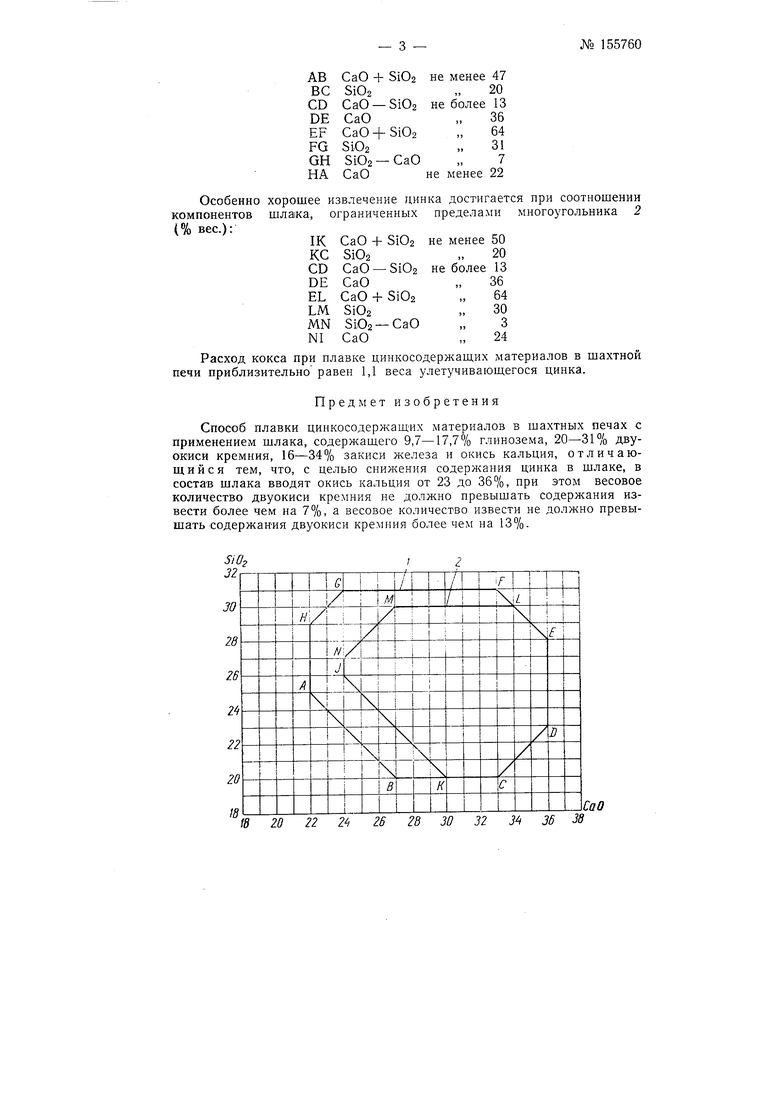

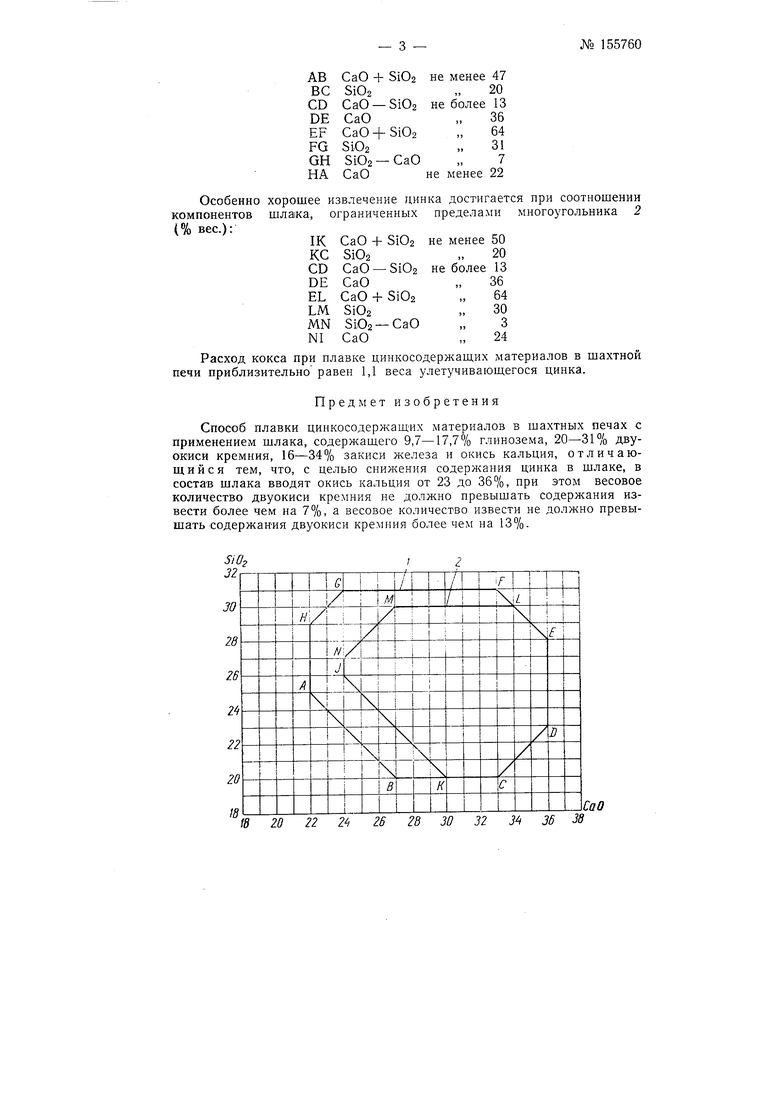

На чертеже графически изображены пределы (интервалы) содержания извести и двуокиси по отнощению ко всему количеству щлакообразующих окислов.

Стороны многоугольника / соответствуют следующим значениям (% вес):

Не менее Не более

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства брикетов из окиси цинка или смеси окиси цинка и окиси свинца | 1973 |

|

SU869563A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВОГО АГЛОМЕРАТА | 1970 |

|

SU261281A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| Способ отгонки свинца и цинка из шлаков шахтных печей двухстадийной продувкой углевоздушной смесью | 1959 |

|

SU135428A1 |

| Способ удаления настылей в металлургических печах | 1982 |

|

SU1084575A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

| Способ обработки шлаков шахтной цинкодистилляционной печи, содержащих цинк, мышьяк и хлористые соли | 1961 |

|

SU148358A1 |

| Способ получения пигментной окиси цинка | 1990 |

|

SU1758051A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 1991 |

|

RU2086678C1 |

Даты

1963-01-01—Публикация