Изобретение относится к пайке и может быть использовано при пайке многоэлементных конструкций из алюминия и других металлов, например, типа пластинчато-ребристых теплообменников.

Цель изобретения повышение качества паяных соединений при пайке с переменным зазором.

При пайке конструкций из разнотолщинных элементов на соединяемые поверхности разнотолщинных элементов конструкции наносят припой с образованием металлической связи между припоем и поверхностью, причем на толстостенные элементы наносят припой, имеющий широкий интервал кристаллизации, на тонкостенные элементы наносят припой с узким интервалом кристаллизации. Конструкцию собирают и равномерно нагревают ее до температуры, при которой припой на толстостенных элементах конструкции находится в твердожидком состоянии. На тонкостенных элементах припой при этом расплавляется полностью.

На толстостенные и тонкостенные элементы могут наносить припои на одной или различных основах.

Толщина припоя, наносимого на толстостенные детали, выбирается с учетом того, чтобы он имел возможность деформироваться, перераспределяясь в пределах соединения, и заполнять некапиллярные зазоры, обусловленные технологией изготовления деталей. С этой целью приспособление изготавливают с учетом необходимости осадки всего узла и обеспечения постоянного поджима соединяемых элементов узла в процессе пайки. При температуре пайки припой, находящийся в твердожидком состоянии, заполняет все некапиллярные зазоры и значительно лучше, чем твердая поверхность, смачивается жидким припоем, имеющим узкий интервал кристаллизации.

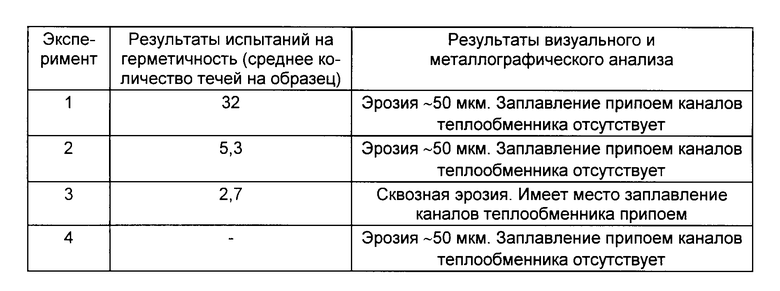

Пример. Проводили испытания многоэлементых конструкций - пластинчато-ребристых теплообменников. Для этого собирали образцы теплообменников размером 90х90х150 мм, состоящих из разделительных пластин из сплава АД-1 толщиной 0,8 мм, плакированных с двух сторон припоем Al 10%Si - 1% Mg с толщиной плакировки 7 10% от толщины пластины, проставок из сплава АД-1 в форме прямоугольных брусков высотой 7 мм и их гофрированных пластин той же высоты с толщиной материала АМц 0,15 мм. Образцы теплообменников с проставками, не плакированными припоем, с допуском -0,1 мм (после прокатки) и с допуском -0,05 мм (после прокатки и калибровки), а также с проставками с допуском от +0,05 мм до -0,15 мм (после прокатки), плакированными по сопрягаемым поверхностям слоем припоя Al 11%Si (толщина 70 80 мкм), паяли в печи марки СНВ известным способом пайки в вакууме 10-4 мм рт.ст. при 600 610oC с выдержкой 20 мин с применением известных приспособлений, обеспечивающих поджим соединяемых элементов. В таблице вышеописанные элементы представлены соответственно как эксперименты 1, 2 и 3. В каждом из указанных экспериментов паяли по три теплообменника. В эксперименте 4 паяли три образца теплообменников по данному способу с применением проставок, плакированных припоем Al 5%Si и изготовленных с допуском от +0,05 мм до -0,15 мм, и разделительных пластин, использованных в первых трех экспериментах. Толщина плакировки припоя на проставках 70 80 мкм. Образцы паяли в вакууме 10-4 мм рт.ст. при 600 610oC с выдержкой 20 мин. После пайки и приварки коллекторов образцы проверяли на герметичность давлением 5 ати и оценивали визуально и металлографически. Результаты испытаний приведены в таблице.

Применение способа позволяет увеличить ресурс работы конструкций из разнотолщинных элементов за счет повышения качества паяных соединений и снизить трудоемкость их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

Изобретение относится к пайке и может быть использовано при пайке многоэлементных конструкций из алюминия и других металлов, например, типа пластинчато-ребристых теплообмеников. Цель изобретения - повышение качества паяных соединений при пайке с переменным зазором. При пайке конструкции из разнотолщинных элементов на соединяемые поверхности элементов конструкции наносят припой с образованием связи между припоем и поверхностью. На толстостенные элементы наносят припой, имеющий широкий интервал кристаллизации, а на тонкостенные наносят припой с узким интервалом кристаллизации. Конструкцию собирают и равномерно нагревают до температуры, при которой припой на толстостенных элементах конструкции находится в твердожидком состоянии, а на тонкостенных расплавляется полностью. На толстостенные и тонкостенные элементы наносят припои на одной или различных основах. Способ позволяет увеличить ресурс работы конструкции из разнотолщинных элементов за счет повышения качества паяных соединений и снизить трудоемкость их изготовления. 2 з.п. ф-лы, 1 табл.

| Ресурсосберегающие технологии, качество и надежность паяных соединений | |||

| - Материалы семинара | |||

| М., 1988, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1997-08-20—Публикация

1988-03-17—Подача