(54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ С НЕРАВНОМЕРНЫМИ ШИРОКИМИ ЗАЗОРАМИ

1

Изобретение относится к пайке, в частности к способа пайки деталей с неравномерными широкими зазорами, и может применяться в производстве теплообменных аппаратов или других областях машиностроения.

При изготовлении паяных конструкций с некапиллярными сборочными зазорами для создания условий- капиллярного затекания и удержания расплавленного припоя в таких зазорах используют различные дополнительные элементы, вводимые в зазор при сборке под пайку.

Известен способ пайки, включаюший сборку деталей, введение внутрь зазора металлического порошка, смачиваемого жидким припоем и выполняюшего роль капилляра для затекания и удержания расплавленного припоя в зазоре, нанесение припоя вблизи паяемого соединения и нагрев 1.

Однако введение металлического порошка в зазор и равномерное распределение внутри зазора чрезвычайно затруднено при пайке нахлесточных соединений большой протяженности и с развитой паяемой поверхностью. Кроме того, при пайке нахлесточных соединений, располагаемых в вертикальной

плоскости, происходит высыпание металлического порошка из зазора или скопление его в нижней части зазора, в результате чего в процессе пайки жидкий припой заполняет зазор неравномерно и образуются непропаяные участки в местах некапиллярного зазора.

Известен также способ пайки деталей с большим зазором, при котором в зазор между паяемыми деталями помеш,ают сетку или проволоку из материала, способного к пайке и обладающего упругими свойствами, после чего в зазор вводят жидкий припой и производят пайку 2.

Недостатком данного способа является увеличение сборочного зазора за счет сравнительно большой собственной толш.ины сетки или проволоки, а равномерное однослойное распределение проволоки на большой площади нахлестки трудноосуществимо.

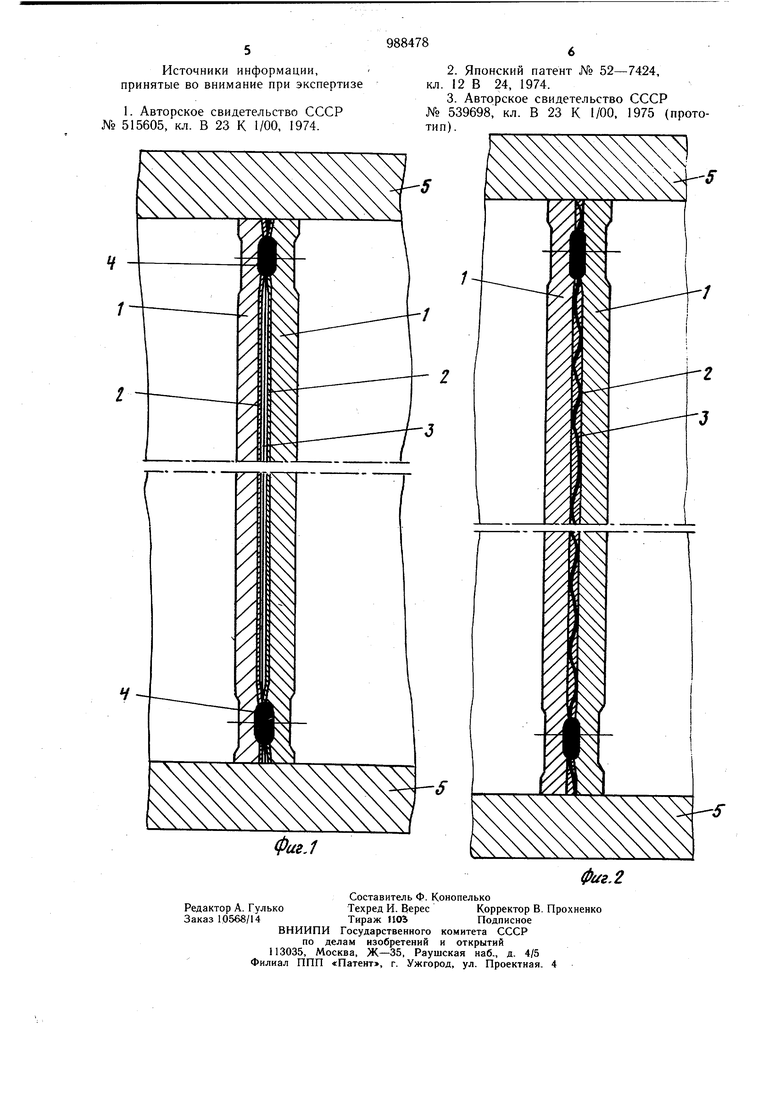

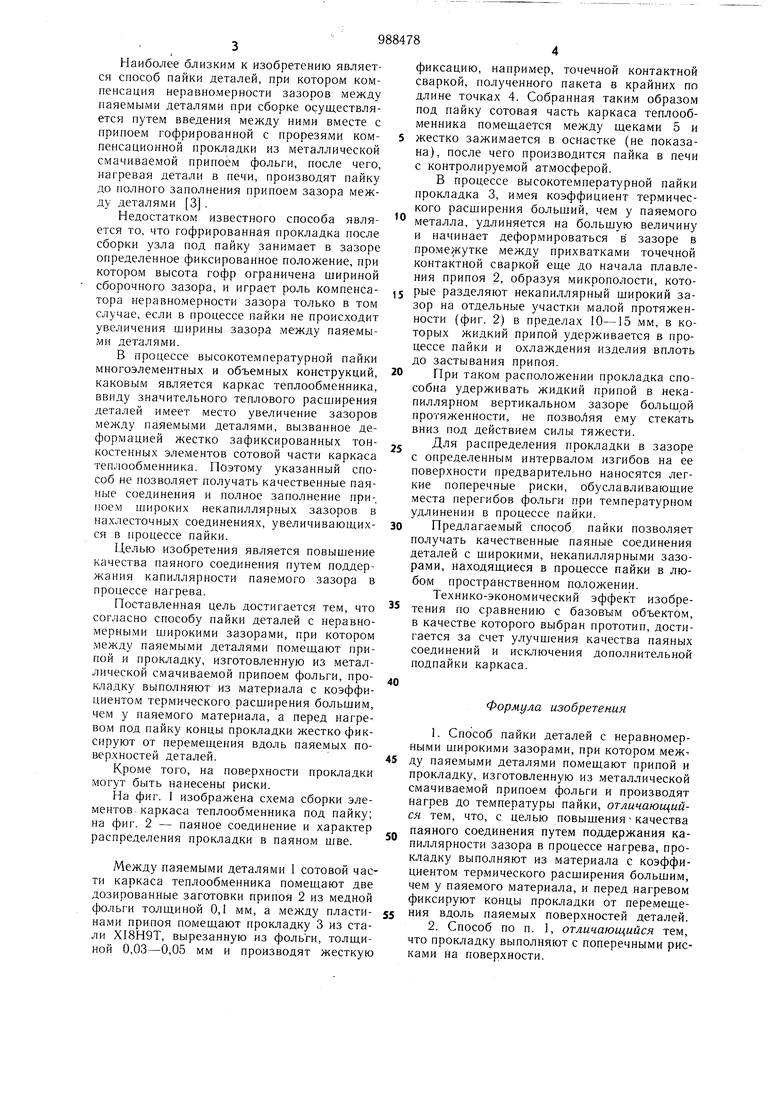

Кроме того, наличие микрополостей, об2Q разуемых ячейками сеткиили проволоками, требует введения в зазор дополнительного количества расплавленного прийоя для заполнения этих макрообъемов, что усложняет дозированное введение большого количества припоя при печной пайке. Наиболее близким к изобретению является способ пайки деталей, при котором компенсация неравномерности зазоров между паяемыми деталями при сборке осуществляется путем введения между ними вместе с припоем гофрированной с прорезями компенсационной прокладки из металлической смачиваемой припоем фольги, после чего, нагревая детали в печи, производят пайку до полного заполнения припоем зазора между деталями 3 . Недостатком известного способа является то, что гофрированная прокладка после сборки узла под пайку занимает в зазоре определенное фиксированное положение, при котором высота гофр ограничена щириной сборочного зазора, и играет роль компенсатора неравномерности зазора только в том случае, если в процессе пайки не происходит увеличения ширины зазора между паяемыми деталями. В процессе высокотемпературной пайки многоэлементных и объемных конструкций, каковым является каркас теплообменника, ввиду значительного теплового расширения деталей имеет место увеличение зазоров между паяемыми деталями, вызванное деформацией жестко зафиксированных тонкостенных элементов сотовой части каркаса теплообменника. Поэто.му указанный способ не позволяет получать качественные паяные соединения и полное заполнение при-, ноем широких некапиллярных зазоров в нахлесточных соединениях, увеличивающихся в процессе пайки. Целью изобретения является повышение качества паяного соединения путем поддержания капиллярности паяемого зазора в процессе нагрева. Поставленная цель достигается тем, что согласно способу пайки деталей с неравномерными широкими зазорами, при котором .1ежду паяемыми деталями помещают припой и прокладку, изготовленную из металлической смачиваемой припоем фольги, прокладку выполняют из материала с коэффициентом термического расширения большим, чем у паяемого материала, а перед нагрево.м под пайку концы прокладки жестко фиксируют от перемещения вдоль паяемых поверхностей деталей. Кроме того, на поверхности прокладки могут быть нанесены риски. На фиг. 1 изображена схема сборки элементов каркаса теплообменника под пайку; на фиг. 2 - паяное соединение и характер распределения прокладки в паяном щве. Между паяемыми деталями 1 сотовой час ти каркаса теплообменника помещают две дозированные заготовки припоя 2 из медной фольги толщиной 0,1 мм, а между пластинами припоя помещают прокладку 3 из стали XI8H9T, вырезанную из фольги, толщиной 0,03-0,05 мм и производят жесткую фиксацию, например, точечной контактной сваркой, полученного пакета в крайних по длине точках 4. Собранная таким образом под пайку сотовая часть каркаса теплообменника помещается между щеками 5 и жестко зажимается в оснастке (не показана), после чего производится пайка в печи с контролируемой атмосферой. В процессе высокотемпературной пайки прокладка 3, имея коэффициент термического расщирения больший, чем у паяемого металла, удлиняется на больщую величину И начинает деформироваться в зазоре в промежутке между прихватками точечной контактной сваркой еще до начала плавления припоя 2, образуя микрополости, которые разделяют некапиллярный щирокий зазор на отдельные участки малой протяженности (фиг. 2) в пределах 10-15 мм, в которых жидкий припой удерживается в процессе пайки и охлаждения изделия вплоть до застывания припоя. При таком расположении прокладка способна удерживать жидкий припой в некапиллярном вертикальном зазоре большой протяженности, не позвоЛяя ему стекать вниз под действием силы тяжести. Для распределения прокладки в зазоре с определенным интервалом изгибов на ее поверхности предварительно наносятся легкие поперечные риски, обуславливающие места перегибов фольги при температурном удлинении в процессе пайки. Предлагаемый способ, пайки позволяет получать качественные паяные соединения деталей с щирокими, некапиллярными зазорами, находящиеся в процессе пайки в любом пространственном положении. Технико-экономический эффект изобретения по сравнению с базовым объектом, в качестве которого выбран прототип, достигается за счет улучшения качества паяных соединений и исключения дополнительной подпайки каркаса. Формула изобретения 1.Способ пайки деталей с неравномерны.ми щирокими зазорами, при котором между паяемыми деталями помещают припой и прокладку, изготовленную из металлической смачиваемой припоем фольги и производят нагрев до температуры пайки, отличающийся тем, что, с целью повыщения-качества паяного соединения путем поддержания капиллярности зазора в процессе нагрева, прокладку выполняют из материала с коэффициентом термического расщирения большим, чем у паяемого материала, и перед нагревом фиксируют концы прокладки от перемещения вдоль паяемых поверхностей деталей. 2.Способ по п. 1, отличающийся тем, что прокладку выполняют с поперечными рисками на поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей с неравномерными широкими зазорами | 1984 |

|

SU1219284A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки деталей с неравномерным и некапиллярными зазорами | 1984 |

|

SU1234087A1 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

| Способ пайки изделий с большими сборочными зазорами | 1978 |

|

SU880644A1 |

| Паяльная паста | 1977 |

|

SU659327A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-24—Подача