Изобретение относится к области пайки, в частности к способу автовакуумной печной пайки биметаллических обечаек используемых для изготовления двухслойных толстостенных цилиндрических изделий, и может быть использовано в атомном и химическом машиностроении для производства корпусов реакторов, труб, патрубков и прочих плакированных узлов и деталей, а также в других отраслях промышленности при производстве аналогичных изделий

Целью изобретения является повыше ние качества паяного соединения при использовании недефицитных припоев.

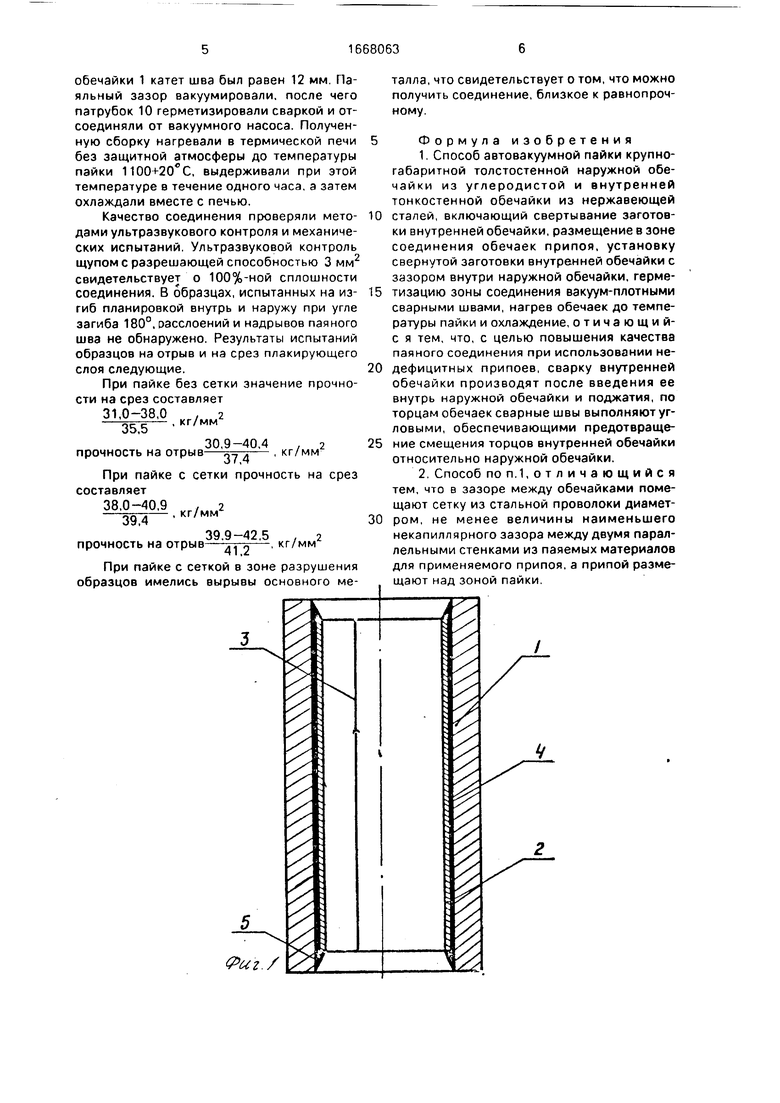

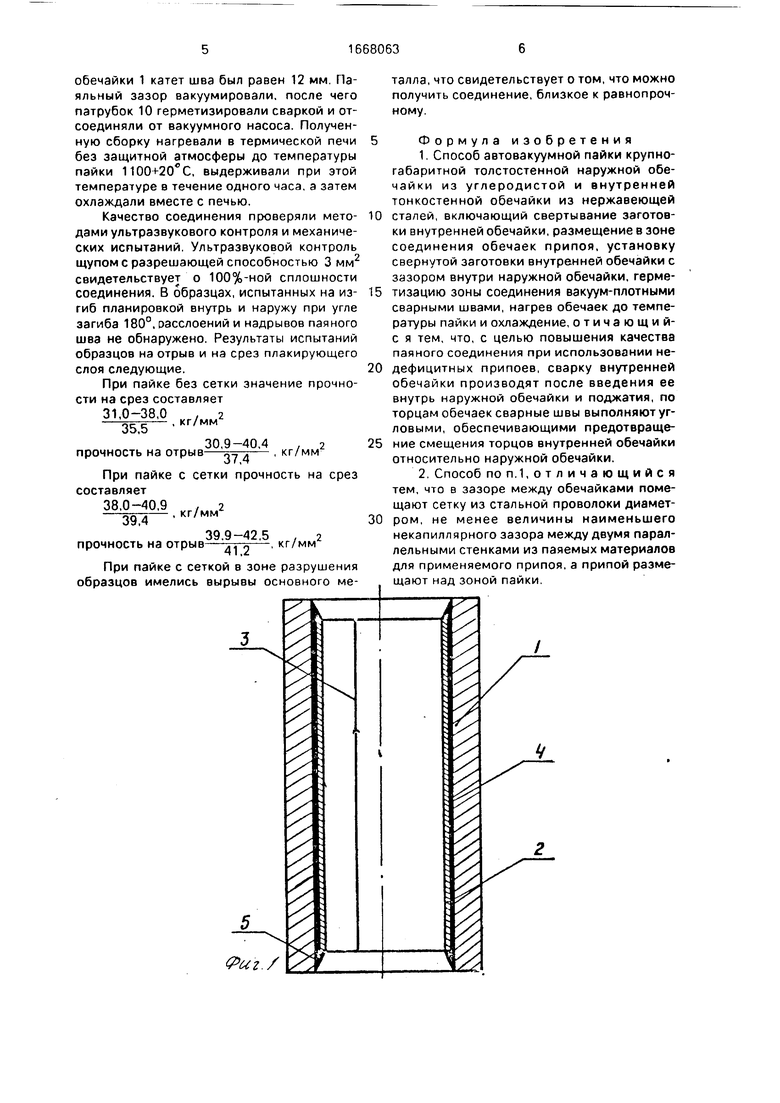

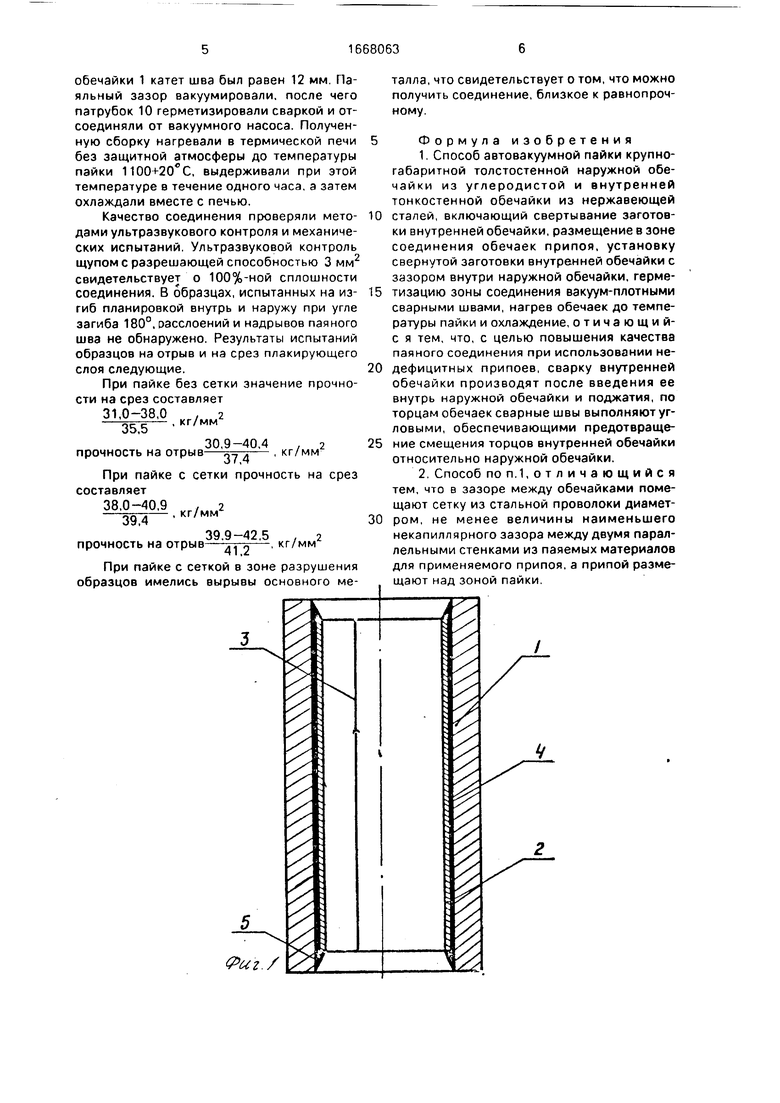

На фиг.1 изображена сборка деталей перед нагревом под пайку на фиг 2 - то же, с сеткой в зазоре.

Сборка содержит наружную обечайку 1 из углеродистой стали и внутреннюю обечайку 2 из листовой нержавеющей стали, сваренную встык продольным швом 3. Между обечайками 1 и 2 имеетс слой 4 припоя. Обечайки 1 и 2 сварены между собой угловыми вакуум-плотными швэ и 5, которые примыкают в торцам обечайки 2 по всей ее толщине и предотвращают смещения торцов внутренней обечайки 2 относительно наружной обечайки 1

Между обечайками 1 и 2 может быть помещена сетка 6 из стальной проволоки. В верхней части обечайки 1 выточена кольцевая полость 7, в которую помещен припой 8 и которая через отверстие 9 соединена с патрубком 10.

О

о

00

о о со

При осуществлении данного способа листовую заготовку обечайки 2 свертывают с нахлестом, например, на листогибочных вальцах до диаметра, несколько меньшего внутреннего диаметра обечайки 1. На на- ружную поверхность свернутой заготовки наносят слой 4 припоя либо путем напыле- ния, либо прихваткой к ней фольги, изго- товленой из припоя, с помощью точечной электросварки. Кроме описанных, установка припоя может быть выполнена и с помощью других приемов, например креплением к наружной обечайке 1 и т.п. Свернутую заготовку обечайки 2 зоводят внутрь обечайки 1 и с помощью струбцин, распорок или других приспособлений прижимают к ее внутренней поверхности, после чего концы заготовки сваривают продолным швом 3 и выполняют кольцевые швы 5. Полученную сборку нагревают до температуры пайки, а затем ох- лаждают.

В случае использования ее, ки ее прихватывают к внутренней поверхности обечайки 1 или наружной поверхности свернутой обечайки 2. Свернутую заготовку обечайки 2 заводят внутрь обечайки 2 и с помощью струбцин или простых распорных приспособлений прижимают к ее внутренней поверхности, после чего концы заготовки сваривают продольным швов 3. Выполняют швы 5, пат- рубок 10 соединяют с вакуум-насосом (не показан) и вакуумируют зазор между обечайками 1 и 2, после чего патрубок 10 герметизируют сваркой, отсоединяют от вакуумного насоса, и полученную сборку на- гревают в печи до температуры пайки.

По окончании пайки сборку охлаждают.

Размещение в паяном зазоре сетки, изготовленной из стальной проволоки, диаметр которой равен или больше величины наименьшего для данного припоя некапиллярного зазора между параллельными стенками из паяемых материалов, приводит к затеканию припоя на практически неограниченную глубину, что обеспечивается со- зданием в паяном зазоре некапиллярных

каналов. Высокая и стабильная прочность соединения достигается направленной кристаллизацией припоя вокруг проволоки, выступающей в роли дополнительных центров кристаллизации, причем наличие большего количества этих центров, обеспечиваемое применением проволоки меньшего диамет- да и с меньшим размером ячейки, способствует получению паяного шва с лучшими прочностными характеристиками.

Возможность затекания припоя на значительные глубины при соблюдении упомянутых требований была экспериментально проверена на макетах, позволяющих осуще-

ствить пайку с сеткой различных типоразмеров, закладываемой между стенками из углеродистой и нержавеющих сталей.

Выполнение кольцевых швов по торцам обечаек угловыми, обеспечивающими предотвращение смещения торцов внутренней обечайки относительно наружной обечайки и сетки, исключает возможность разрушения паяных швов при охлаждении и обеспечивает дополнительное поджатие внутренней обечайки к наружной обечайке и сетке.

П р и м е р 1. Листовую заготовку внутренней обечайки из стали 12Х18Н10Т толщиной 5 мм и шириной 1000 мм свертывали на листогибочных вальцах до наружного диаметра около 950 мм и к ее наружной поверхности прихватывали точечной электросваркой слой фольги толщиной 0,3 мм, предварительно изготовленной из ленты,полученной из припоя ПАН-7 литьем на водоохлаждае- мые валки. Состав припоя, мас.%: Мп 60; Ni 32; Fe 7. Свернутую заготовку устанавливали внутри обечайки из стали 20, имеющей внутренний диаметр 1000 мм, длину 1025 мм и толщину стенки 120 мм, и прижимали с помощью струбцин и распорок к ее внутренней поверхности. Концы заготовки внутренней обечайки сваривали встык ручной дуговой электросваркой электродами ОЗЛ- 2, а торцы внутренней и наружной заготовок - кольцевыми угловыми вакуум-плотными швами с катетом 5,3 мм со стороны внутренней обечайки и с катетом 12 мм со стороны наружной обечайки электродами ЭНТУ-3 из проволоки ЭП-87. Полученную сборку нагревали в термической печи без защитной атмосферы до температуры пайки 1100+ 20°С и затем охлаждали вместе с печью.

П р и м е р 2. Листовую заготовку внутренней обечайки из стали 12Х18Н ЮТ толщиной 5 мм и шириной 1570 мм свертывали на листогибочных вальцах до наружного диаметра около 1350 мм и к ее наружной поверхности прихватывали точечной электросваркой сетку из стальной проволоки диаметром 0,36 с размером ячеек 0,6. После укладки припоя (ПН-32) свернутую заготовку внутренней обечайки устанавливали внутри обечайки из стали 20, имеющей внутренний диаметр 1400 мм, высоту 1600 м и толщину стенки 120 мм и прижимали с помощью струбцины или распорных приспособлений к ее внутренней поверхности. Когда заготовок внутренней обечайки сваривали встык ручной дуговой электросваркой электродами ОЗЛ- 2 и выполняли вер.хний и нижний кольцевые угловые швы 5 электродами ЭНТУ-3 из проволоки ЭП-87. При этом швы 5 примыкали к обечайке 2 по всей ее толщине, а со стороны

обечайки 1 катет шва был равен 12 мм. Паяльный зазор вакуумировали. после чего патрубок 10 герметизировали сваркой и отсоединяли от вакуумного насоса. Полученную сборку нагревали в термической печи без защитной атмосферы до температуры пайки 1100+20°С, выдерживали при этой температуре в течение одного часа, а затем охлаждали вместе с печью.

Качество соединения проверяли мето- дами ультразвукового контроля и механических испытаний. Ультразвуковой контроль щупом с разрешающей способностью 3 мм2 свидетельствует о 100%-ной сплошности соединения. В образцах, испытанных на из- гиб планировкой внутрь и наружу при угле загиба 180°, расслоений и надрывов паяного шва не обнаружено. Результаты испытаний образцов на отрыв и на срез плакирующего слоя следующие.

При пайке без сетки значение прочности на срез составляет

31.0-38.0 , 2 35.5 кг/мм

прочность на отрыв- , кг/мм2

При пайке с сетки прочность на срез составляет

38.0-40,9 , 2 39,4 кг/мм

39.9-42,5 , 2

-, кг/мм

прочность на отрыв41,2

При пайке с сеткой в зоне разрушения образцов имелись аырывы основного ме5

0 5 0

5

0

талла, что свидетельствует о том, что можно получить соединение,близкое к равнопрочному.

Формула изобретения 1. Способ автовакуумной пайки крупногабаритной толстостенной наружной обечайки из углеродистой и внутренней тонкостенной обечайки из нержавеющей сталей, включающий свертывание заготовки внутренней обечайки, размещение в зоне соединения обечаек припоя, установку свернутой заготовки внутренней обечайки с зазором внутри наружной обечайки, герметизацию зоны соединения вакуум-плотными сварными швами, нагрев обечаек до температуры пайки и охлаждение, отичающий- с я тем, что, с целью повышения качества паяного соединения при использовании недефицитных припоев, сварку внутренней обечайки производят после введения ее внутрь наружной обечайки и поджатия, по торцам обечаек сварные швы выполняют угловыми, обеспечивающими предотвращение смещения торцов внутренней обечайки относительно наружной обечайки.

2, Способ по п.1,отличающийся тем, что в зазоре между обечайками помещают сетку из стальной проволоки диаметром, не менее величины наименьшего некапиллярного зазора между двумя параллельными стенками из паяемых материалов для применяемого припоя, а припой размещают над зоной пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОВОЙ ТРУБЫ КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2258869C1 |

| Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий | 1980 |

|

SU942918A1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Устройство для автовакуумной пайки крупногабаритных деталей | 1980 |

|

SU893431A1 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

| Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали | 1987 |

|

SU1581527A1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

Изобретение относится к пайке, в частности к способам автовакуумной печной пайки биметаллических обечаек, используемых для изготовления двухслойных толстостенных цилиндрических изделий. Изобретение может быть использовано в атомном и химическом машиностроении для производства корпусов реакторов, труб, патрубков и прочих плакированных узлов и деталей. Целью изобретения является повышение качества паяного соединения при использовании недефицитных припоев. В наружную обечайку вставляется внутренняя, которая затем сваривается продольным швом после поджатия ее к наружной обечайке. Обечайки свариваются между собой угловыми вакуумплотными швами, которые примыкают к торцам внутренней обечайки по всей ее толщине и предотвращают смещение торцов внутренней обечайки относительно наружной. Между обечайками может быть помещена сетка из стальной проволоки диаметром не менее величины наименьшего некапиллярного зазора между двумя параллельными стенками из паяемых материалов для применяемого припоя, а припой размещают над зоной пайки. 1 з.п.ф-лы, 2 ил.

Фиг.2

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США N- 3370930 | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-08-07—Публикация

1984-10-11—Подача