Изобретение относится к области обработки металлов резанием, а именно для обработки резьбовых поверхностей, и может быть использовано для нарезания резьб в сквозных и глухих отверстиях больших диаметров.

Цель изобретения - упрощение конструкции и повышение надежности устройства за счет устранения неравномерности вращения.

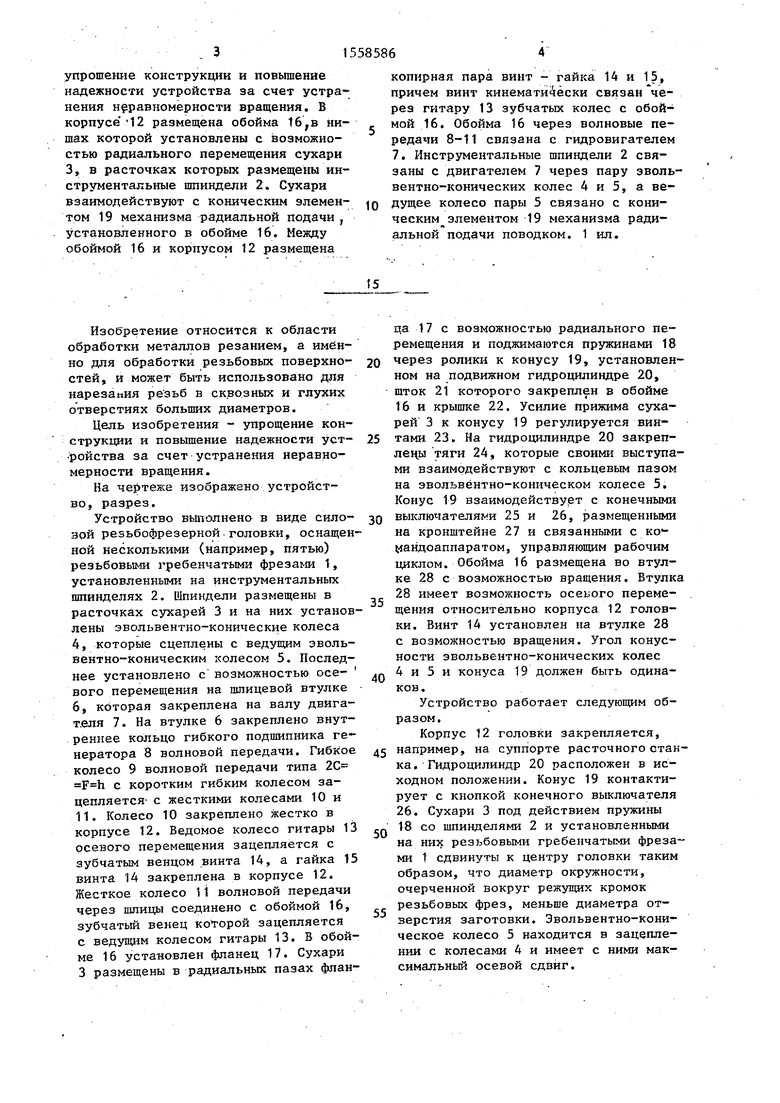

На чертеже изображено устройство, разрез.

Устройство выполнено в виде сило- зой резьбофрезерной головки, оснащенной несколькими (например, пятью) резьбовыми гребенчатыми фрезами 1, установленными на инструментальных шпинделях 2. Шпиндели размещены в расточках сухарей 3 и на них установлены эвольвентно-конические колеса 4, которые сцеплены с ведущим эволь- вентно-коническим колесом 5. Последнее установлено с возможностью осевого перемещения на шлицевой втулке 6, которая закреплена на валу двигателя 7. На втулке 6 закреплено внутреннее кольцо гибкого подшипника генератора 8 волновой передачи. Гибкое колесо 9 волновой передачи типа 2С с коротким гибким колесом зацепляется с жесткими колесами 10 и 11. Колесо 10 закреплено жестко в корпусе 12. Ведомое колесо гитары 13 осевого перемещения зацепляется с зубчатым венцом винта 14, а гайка 15 винта 14 закреплена в корпусе 12. Жесткое колесо 11 волновой передачи через шлицы соединено с обоймой 16, зубчатый венец которой зацепляется с ведущим колесом гитары 13. В обойме 16 установлен фланец 17. Сухари 3 размещены в радиальных пазах флан0

5

0

5

0

5

0

5

на 17 с возможностью радиального перемещения и поджимаются пружинами 18 через ролики к конусу 19, установленном на подвижном гидроцилиндре 20, шток 21 которого закреплен в обойме 16 и крышке 22. Усилие прижима сухарей 3 к конусу 19 регулируется винтами 23. На гидроцилиндре 20 закреп- лецы тяги 24, которые своими выступами взаимодействуют с кольцевым пазом на эвольвентно-коническом колесе 5. Конус 19 взаимодействует с конечными выключателями 25 и 26, размещенными на кронштейне 27 и связанными с ко- мандоаппаратом, управляющим рабочим циклом. Обойма 16 размещена во втулке 28 с возможностью вращения. Втулка 28 имеет возможность осеього перемещения относительно корпуса 12 головки. Винт 14 установлен на втулке 28 с возможностью вращения. Угол конусности эвольвентно-конических колес 4 и 5 и конуса 19 должен быть одинаков.

Устройство работает следующим образом.

Корпус 12 головки закрепляется, например, на суппорте расточного станка. Гидроцилиндр 20 расположен в исходном положении. Конус 19 контактирует с кнопкой конечного выключателя 26. Сухари 3 под действием пружины 18 со шпинделями 2 и установленными на них резьбовыми гребенчатыми фрезами t сдвинуты к центру головки таким образом, что диаметр окружности, очерченной вокруг режущих кромок резьбовых фрез, меньше диаметра отверстия заготовки. Эвольвентно-кони- ческое колесо 5 находится в зацеплении с колесами 4 и имеет с ними максимальный осевой сдвиг.

Включается ускоренная подача суп- порта, и головка перемещается к заготовке, резьбовые фрезы вводятся в предварительно обработанное отверстие аготовки. Кбмандоаппарат направляетГ поток рабочей жидкости от насоса к двигателю 7 и в верхнюю полость гидроцилиндра 20. Вращение вала двигателя 7 через цшицевую втулку 6, эволь- вентно-коническое колесо 5 и ведомые колеса 4 и шпиндели 2 передается фрезам 1. Под действием жидкости, поступающей в верхнюю полость гидрощшшщ- ра, гидроцилиндр 20 начинает переме- щаться и воздействует конусом 19 на ролики и через них на сухари 3, сообщая последним радиальное движение. Вместе с сухарями 3 это движение получают шпиндели 2, а вместе с ними и вращающиеся резьбовые фрезы 1. Вместе с цилиндром 20 начинает перемещаться в осевом направлении связанное с ним тягами 24 ведущее вентно-коническое колесо 5. Посколь- ку угол конусности у эвольвентно-ко- нических колес 4 и 5 и у корпуса 19 имеет одно значение, то радиальное Перемещение эвольвентно-конических колес 4 компенсируется соответствую- щим осевым перемещениям ведущего колеса 5 без нарушения зацепления.

Вращающиеся режущие кромки резьбовых фрез достигают поверхности отвер- стия заготовки и врезаются в нее. При радиальном движении сухарей 3 сжимаются пружины 18. Одновременно с вращением резьбовых фрез начинает вращаться генератор 8 волновой пере- дачи, вращение от которого передается жесткому колесу 11, и обойма 16, которая вследствие этото начинает поворачиваться относительно корпуса 12 и втулки 28. Вместе с обоймой 16 по- ворачиваются и резьбовые фрезы 1, шпиндели 2 которых установлены в сухарях 3, связанных с обоймой, прорезая канавки соответствующего профиля. Вращение от обоймы 16 через гитару 13 сменных колес передается копирно- му винту 14. Вращаясь в неподвижной гайке 15, винт сообщает втулке 28, а вместе с ней и обойме 16, несущей резьбовые фрезы 1, необходимое осе- вое перемещение на шаг нарезаемой резьбы. Вместе с обоймой дополнительное осевое перемещение получает и эвольвентно-коническое колесо 5.

Как только вершинные режущие кромки резьбовых фрез достигнут расчетной глубины, конус 19 нажимает кнопку конечного выключателя 25, в результате чего прекращается подача рабочей жидкости в гидроцилиндр 19. Это хфиводит к прекращению радиальной подачи резьбовых фрез. Вращаясь вокруг своей оси, перемещаясь вдоль оси отверстия по шагу нарезаемой резьбы и поворачиваясь вокруг оси отверстия- (резьбофреэерной головки), резьбовые фрезы прорезают винтовые канавки полного профиля резьбы на угол поворота обоймы 360/п, где п - число резьбовых фрез. Этот угол необходим для получения полнопрофильной резьбы на всей поверхности заготовки.

После окончания фрезерования резьбы командоаппарата выдает команду на реверс двигателя 7 и гидроцилиндра 20. Последний перемещается в исходное положение, при котором конус штока 19 занимает начальное положение и нажимает кнопку конечного выключателя 26. В результате чего прекращается подача жидкости в гидродвигател и гидроцилкндр 20. Ползуны под действием сжатых пружин 18 сдвигаются к центру головки и выводят резьбовые фвезы из готовой резьбы. Включается обратный ход суппорта станка, и резь бофрезерная головка отводится от готового изделия. Процесс фрезерования резьбы закончен.

Формула изобретения Устройство для фрезерования внутренней резьбы,в корпусе которого помещен двигатель, кинематически связанный с размещенными равномерно по окружности шпинделями, установленными с возможностью радиального перемещения от механизма, включающего в виде тела вращения конический элемент, и осевого перемещения от механизма, включающего пару винт-- гайка, связанную с двигателем через кинематическую цепь с волновой передачей, причем оси шпинделей параллельны оси вала двигателя, отличающееся тем, что, с целью упрощения конструкции и повышения надежности устройства, кинематическая цепь двигатель - шпиндели выполнена в виде размещенных на каждом шпинделе эвольвентно-конических колес и уста715585868

новлеятгого соосно с двигателем.с воз- радиального перемещения, имеющего можностью зацепления с колесами натот же угол конуса, при этом центшпинделях центрального эвольвентно- ральное колесо расположено из усле- конического колеса, жестко связанно- вия направления его конуса в сторону го с коническим элементом механизма шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрезерования внутренней резьбы | 1985 |

|

SU1454590A1 |

| Приспособление для фрезерования конических резьб на токарном станке | 1946 |

|

SU69307A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2024365C1 |

| Гайковерт | 1985 |

|

SU1240567A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ | 1973 |

|

SU376190A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ | 1946 |

|

SU69470A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

Изобретение относится к обработке металлов резанием, а именно для обработки резьбовых поверхностей, и может быть использовано для нарезания резьб в сквозных и глухих отверстиях больших диаметров. Цель изобретения - упрощение конструкции и повышение надежности устройства за счет устранения неравномерности вращения. В корпусе 12 размещена обойма 16, в нишах которой установлены с возможностью радиального перемещения сухари 3, в расточках которых размещены инструментальные шпиндели 2. Сухари взаимодействуют с коническим элементом 19 механизма радиальной подачи 10, установленного в обойме 16. Между обоймой 16 и корпусом 12 размещена копирная пара винт-гайка 14 и 15, причем винт кинематически связан через гитару зубчатых колес 13 с обоймой 16. Обойма 16 через волновые передачи 8-11 связана с гидродвигателем 7. Инструментальные шпиндели 2 связаны с двигателем 7 через пару эвольвентно-конических колес 4 и 5, а ведущее колесо пары 5 связано с коническим элементом 19 механизма радиальной подачи 20 поводком 24. 1 ил.

| Устройство для фрезерования внутренней резьбы | 1985 |

|

SU1454590A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1988-04-25—Подача