Изобретение относится к пищевой промышленности, а именно к управлению и регулированию процессами дистиллят ции масляных мисцелл, и может быть использовано при разделении многокомпонентных смесей и растворов.

Цель изобретения - сокращение -энергозатрат при достижении максимальной разделительной способности и повышение качества конечного продукта.

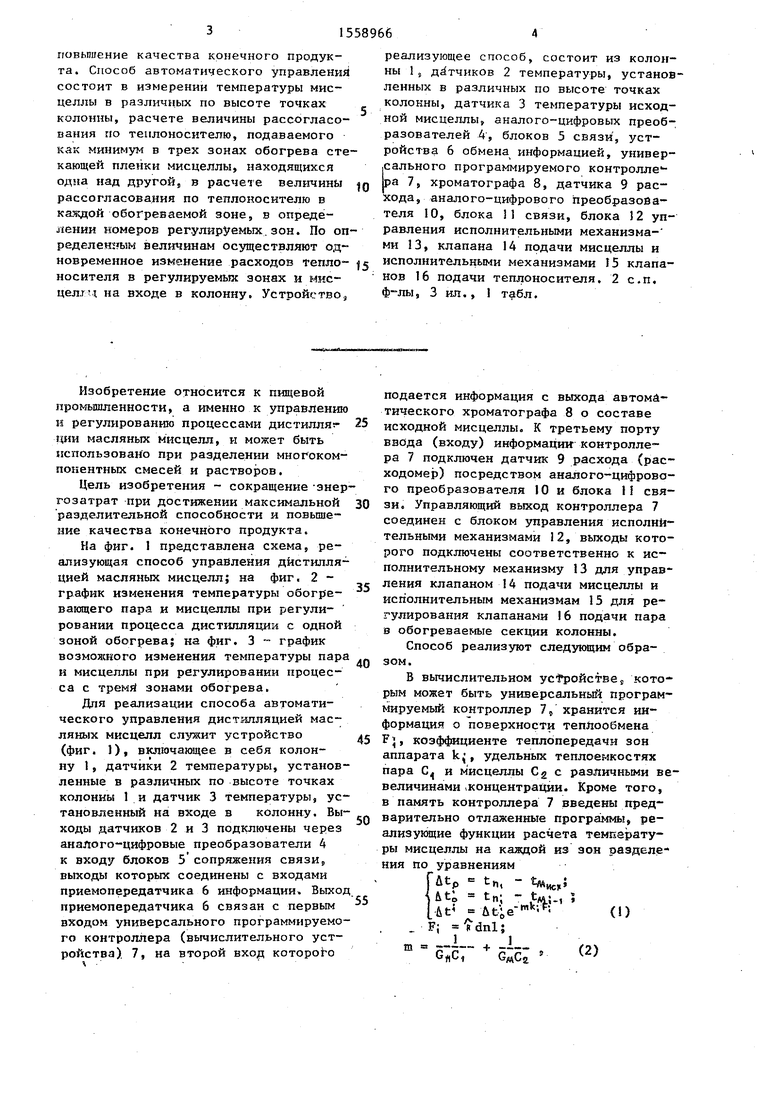

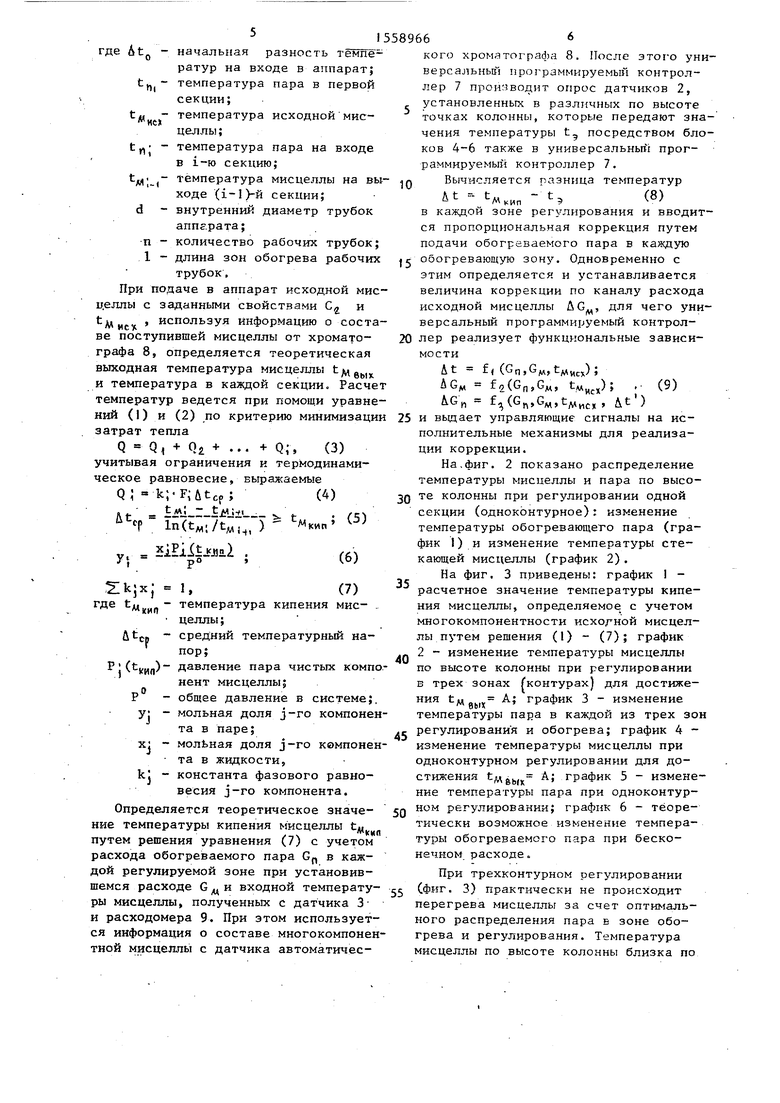

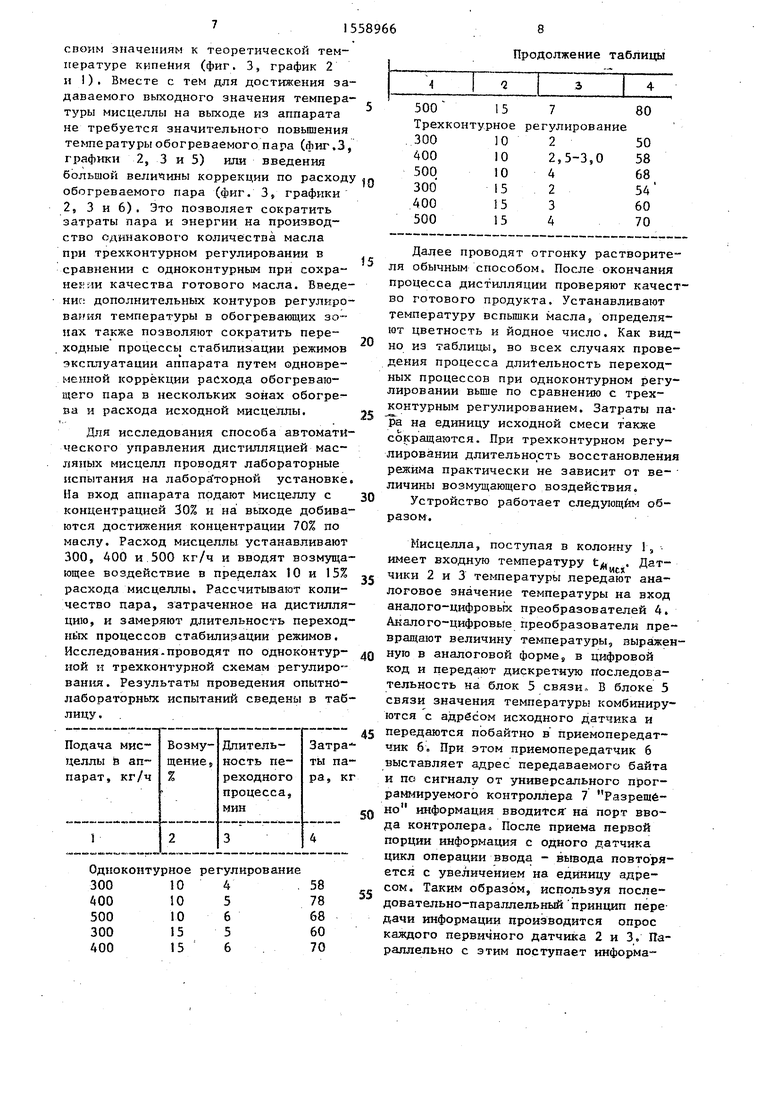

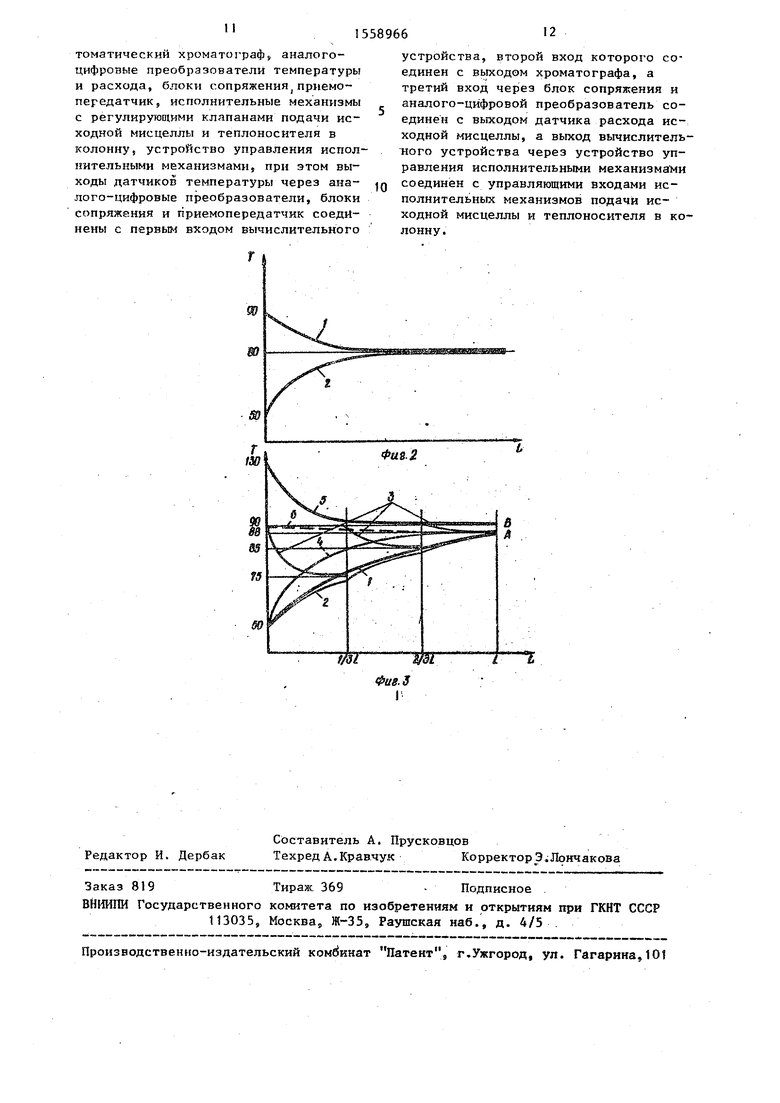

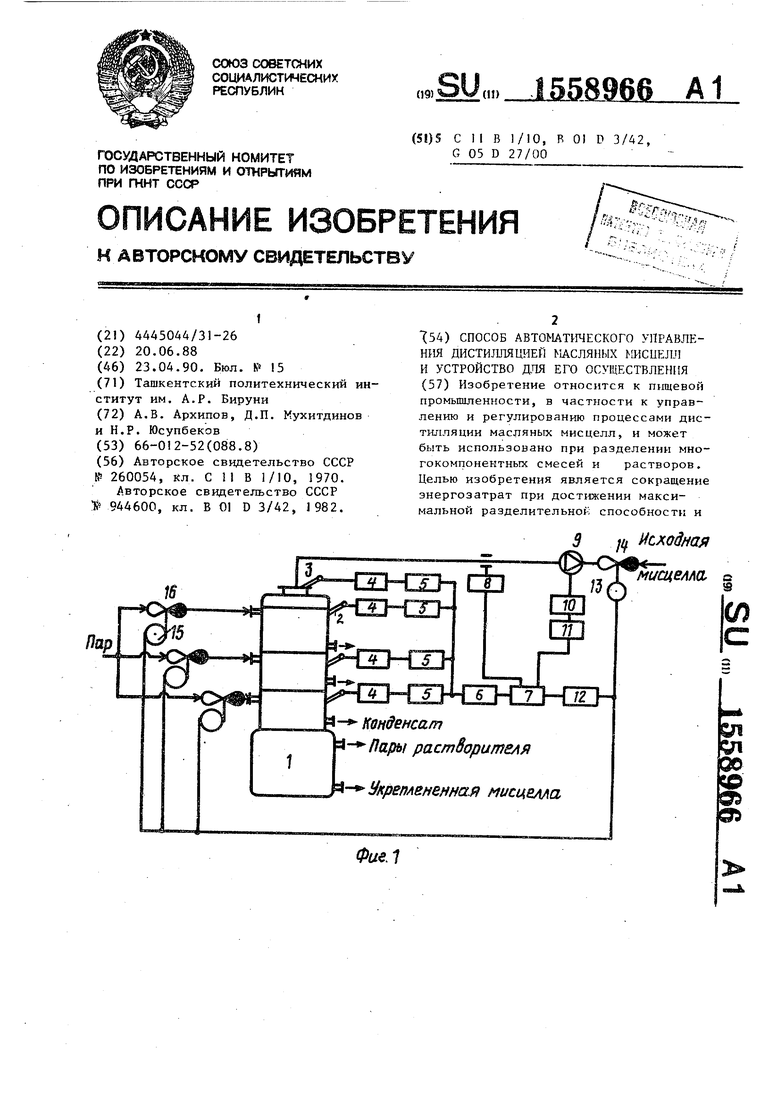

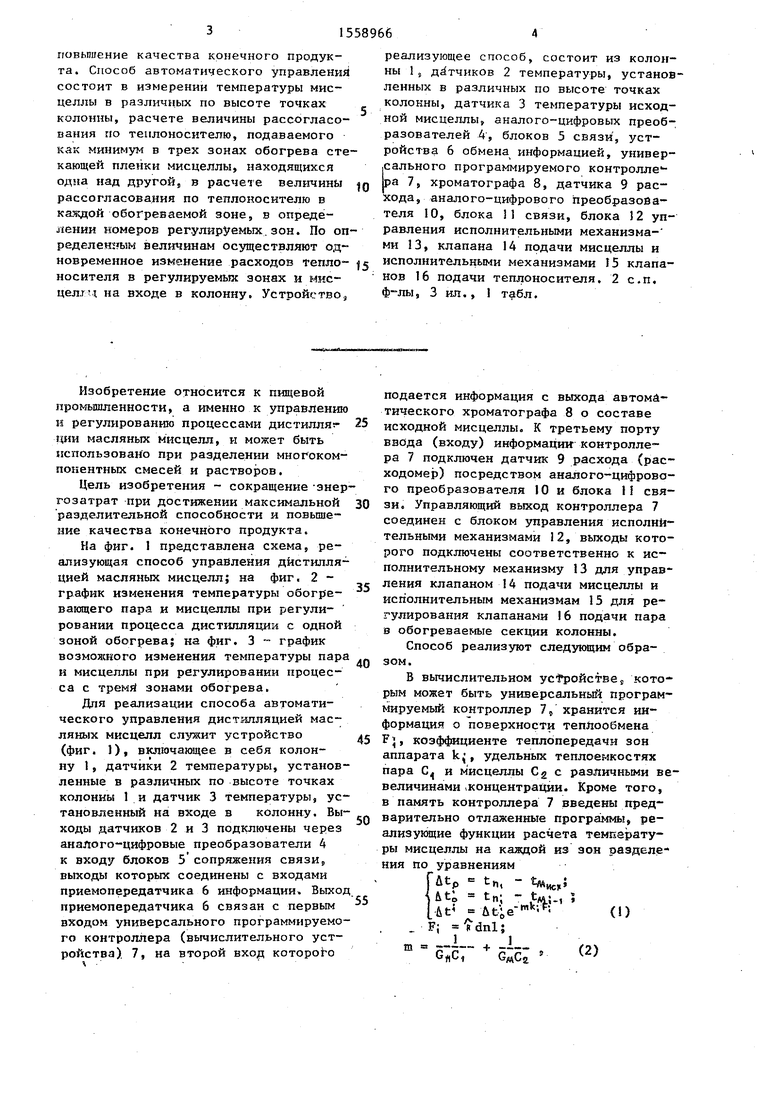

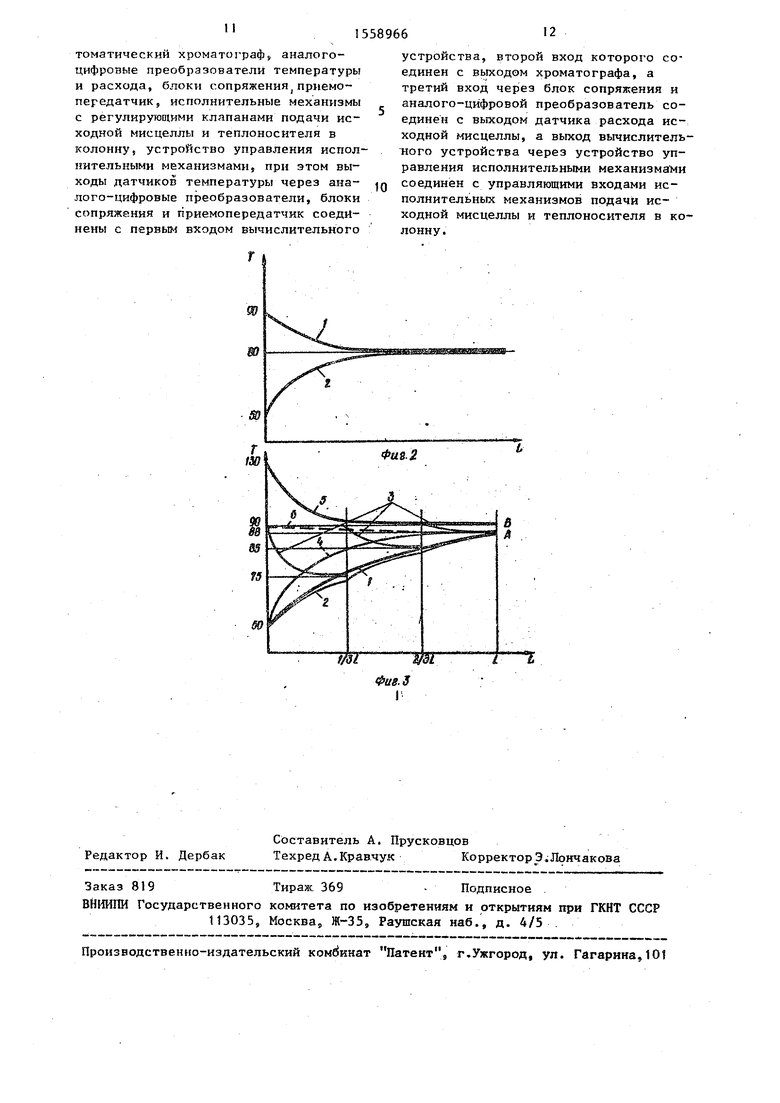

На фиг. 1 представлена схема, реализующая способ управления дистилляцией масляных мисцелл; на фиг, 2 - график изменения температуры обогревающего пара и мисцеллы при регулировании процесса дистилляции с одной зоной обогрева; на фиг. 3 - график возможного изменения температуры пара и мисцеллы при регулировании процесса с тремя зонами обогрева.

Для реализации способа автоматического управления дистилляцией масляных мисцелл служит устройство (фиг. 1), включающее в себя колонну 1, датчики 2 температуры, установленные в различных по высоте точках колонны 1 и датчик 3 температуры, установленный на входе в колонну. Выходы датчиков 2 и 3 подключены через аналого-цифровые преобразователи 4 к входу блоков 5 сопряжения связи, выходы которых соединены с входами приемопередатчика 6 информации. Выход приемопередатчика 6 связан с первым входом универсального программируемого контроллера (вычислительного устройства) 7, на второй вход которого

5

0

5

0

5

0

5

подается информация с выхода автоматического хроматографа 8 о составе исходной мисцелльь К третьему порту ввода (входу) информации контроллера 7 подключен датчик 9 расхода (расходомер) посредством аналого-цифрового преобразователя 10 и блока И связи. Управляющий выход контроллера 7 соединен с блоком управления исполнительными механизмами 12, выходы которого подключены соответственно к исполнительному механизму 13 для управления клапаном 14 подачи мисцеллы и исполнительным механизмам 15 для регулирования клапанами 16 подачи пара в обогреваемые секции колонны.

Способ реализуют следующим образом.

В вычислительном устройствеs которым может быть универсальный программируемый контроллер 7, хранится информация о поверхности теплообмена F j, коэффициенте теплопередачи зон аппарата k{, удельных теплоемкостях пара С,, и мисцеллы С2 с различными ве- величинами концентрации. Кроме того, в память контроллера 7 введены предварительно отлаженные программы, реализующие функции расчета температуры мисцеллы на каждой из зон разделения по уравнениям

utp tn, «Ммсц$

&t tn JHr l

A «- a At- Q-WK.t-,

U

Л tie

()

F; «Vdnl; + СмСг

(2)

где At0 ч-я

не

«1

см;-,начальная разность темпе ратур на входе в аппарат; температура пара в первой секции;

температура исходной мис- целлы;

температура пара на входе в i-ю секцию;

температура мисцеллы на выходе (1-1)-й секции; d - внутренний диаметр трубок

аппарата;

п - количество рабочих трубок 1 - длина зон обогрева рабочих

трубок.

При подаче в аппарат исходной мис иеллы с заданными свойствами Сг и Ми , используя информацию о составе поступившей мисцеллы от хроматографа 8, определяется теоретическая выходная температура мисцеллы tWeb|x и температура в каждой секции. Расче температур ведется при помоши уравнений (1) и (2) по критерию минимизаци затрат тепла

Q Q + Qs. + .- + Q;, (3) учитывая ограничения и термодинамическое равновесие, выражаемые

Q; - k;-F;&tcP;(4)

&tc| У

Р ln(tM;/tM.4t } XiLLlt-KJJ .

5 t

м

кип

2Ikjx;

где „„п

utCD

Р 1,

(5)

(б) (7)

температура кипения мисцеллы ;

средний температурный напор;

(tk(,n)- давление пара чистых компнент мисцеллы; Р - общее давление в системе;

-мольная доля j-ro компонета в паре;

-мольная доля j-ro компонета в жидкости,

-константа фазового равновесия j-ro компонента.

Определяется теоретическое значеyj

Xj

Ч

ние температуры кипения мисцеллы t

«кип

путем решения уравнения (7) с учетом расхода обогреваемого пара Gn в каждой регулируемой зоне при установившемся расходе G м и входной температу- 5с ры мисцеллы, полученных с датчика 3 и расходомера 9. При этом используется информация о составе многокомпонентной мисцеллы с датчика автоматичес558966

- т

10

кого хромаrorpad a 8. После этого универсальный npoiраммируемый контроллер 7 производит опрос датчиков 2, установленных в различных по высоте точках колонны, которые передают значения температуры t, посредством блоков 4-6 также в универсальный программируемый контроллер 7.

Вычисляется газница температур

&fc - Wn

в каждой зоне регулирования и вводится пропорциональная коррекция путем подачи обогреваемого пара в каждую

jc обогревающую зону. Одновременно с этим определяется и устанавливается величина коррекции по каналу расхода исходной мисцеллы UG, для чего универсальный программируемый контрол20 лер реализует функциональные зависимости

At f (Gr)jGM,tWv,cx) ;

AGM f2(Gn,GM, t. ,);

it )

(9)

25

35

40

5сOV flJ - M

&Gn f-j ( и выдает управляющие сигналы на исполнительные механизмы для реализации коррекции.

На фиг. 2 показано распределение температуры мисцеллы и пара по высо- 30 те колонны при регулировании одной секции (одноконтурное): изменение температуры обогревающего пара (график 1) и изменение температуры стекающей мисцеллы (график 2).

На фиг. 3 приведены: график 1 - расчетное значение температуры кипения мисцеллы, определяемое с учетом многокомпонентности исходной мисцеллы путем решения (1) - (7); график 2 - изменение температуры мисцеллы по высоте колонны при гегУлировании в трех зонах контурах) для достижения tM А; график 3 - изменение температуры пара в каждой из трех зон регулирования и обогрева; график 4 - изменение температуры мисцеллы при одноконтурном регулировании для достижения tMftb(x А; график 5 - изменение температуры пара при одноконтурном регулировании; график 6 - теоретически возможное изменение температуры обогреваемого при бесконечном расходе.

При трехконтурном оегулировании (фиг. 3) практически не происходит перегрева мисцеллы за счет оптимального распределения пара Е зоне обогрева и регулирования. Температура мисцеллы по высоте колонны близка по

45

50

своим значениям к теоретической температуре кипения (фиг. 3, график 2 и ). Вместе с тем для достижения задаваемого выходного значения температуры мисцеллы на выходе из аппарата не требуется значительного повышения температуры обогреваемого пара (фиг.З, графики 2, 3 и 5) или введения большой величины коррекции по расходу обогреваемого пара (фиг. 3, графики

2, 3 и 6). Это позволяет сократить затраты пара и энергии на производство одинакового количества масла при трехконтурном регулировании в сравнении с одноконтурным при сохранен ли качества готового масла. Введение дополнительных контуров регулирования температуры в обогревающих золах также позволяют сократить переходные процессы стабилизации режимов эксплуатации аппарата путем одновременной коррекции расхода обогревающего пара в нескольких зонах обогрева и расхода исходной мисцеллы.

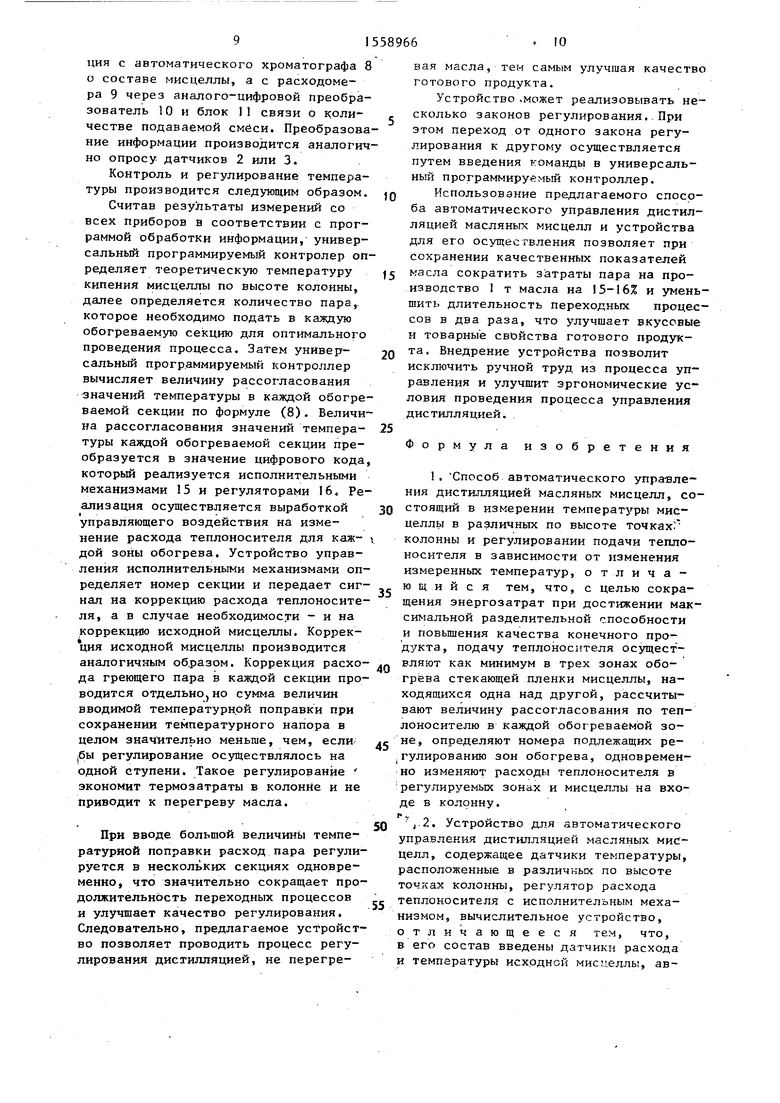

Для исследования способа автоматического управления дистилляцией масляных мисцелл проводят лабораторные испытания на лабора торной установке. На вход аппарата подают мисцеллу с концентрацией 30% и на выходе добиваются достижения концентрации 70% по маслу. Расход мисцеллы устанавливают 300, 400 и 500 кг/ч и вводят возмущающее воздействие в пределах 10 и 15% расхода мисцеллы. Рассчитывают количество пара, затраченное на дистилляцию, и замеряют длительность переходных процессов стабилизации режимов. Исследования.проводят по одноконтурной н трехконтурной схемам регулирования . Результаты проведения опытно- лабораторных испытаний сведены в таблицу.

контурное регулирование

10 10 10 15 15

4 5 6 5 6

58 78 68 60 70

Продолжение таблицы

780

Трехконтурное регулирование

5

0

5

0

5

0

5

0

5 Далее проводят отгонку растворителя обычным способом. После окончания процесса дистилляции проверяют качество готового продукта. Устанавливают температуру вспышки масла, определяют цветность и йодное число. Как видно из таблицы, во всех случаях проведения процесса длительность переходных процессов при одноконтурном регулировании выше по сравнению с трех- контурным регулированием. Затраты па- 1ра на единицу исходной смеси также сокращаются. При трехконтурном регулировании длительность восстановления режима практически не зависит от величины возмущающего воздействия.

Устройство работает следующим образом.

Мисцелла, поступая в колонну I, имеет входную температуру t . Датчики 2 и 3 температуры передают аналоговое значение температуры на вход аналого-цифровых преобразователей 4. Аналого-цифровые преобразователи превращают величину температуры, выраженную в аналоговой форме, в цифровой код и передают дискретную последовательность на блок 5 связи, В блоке 5 связи значения температуры комбинируются с адресом исходного датчика и передаются побайтно в приемопередатчик 6. При этом приемопередатчик 6 выставляет адрес передаваемого байта и по сигналу от универсального программируемого контроллера 7 Разрешено информация вводится на порт ввода контролера. После приема первой порции информация с одного датчика цикл операции ввода - вывода повторяется с увеличением на единицу адресом. Таким образом, используя последовательно-параллельный принцип пере дачи информации производится опрос каждого первичного датчика 2 и 3. Параллельно с этим поступает информация с автоматического хроматографа 8 о составе мисцеллы, а с расходомера 9 через аналого-цифровой преобразователь 10 и блок 11 связи о количестве подаваемой смеси. Преобразование информации производится аналогично опросу датчиков 2 или 3.

Контроль и регулирование температуры производится следующим образом.

Считав результаты измерений со всех приборов в соответствии с программой обработки информации, универсальный программируемый контролер определяет теоретическую температуру кипения мисцеллы по высоте колонны, далее определяется количество пара, которое необходимо подать в каждую обогреваемую секцию для оптимального проведения процесса. Затем универсальный программируемый контроллер вычисляет величину рассогласования значений температуры в каждой обогреваемой секции по формуле (8). Величина рассогласования значений температуры каждой обогреваемой секции преобразуется в значение цифрового кода, который реализуется исполнительными механизмами 15 и регуляторами 16. Реализация осуществляется выработкой управляющего воздействия на изменение расхода теплоносителя для каж- дои зоны обогрева. Устройство управления исполнительными механизмами определяет номер секции и передает сигнал на коррекцию расхода теплоносителя, а в случае необходимости - и на коррекцию исходной мисцеллы. Коррек- ция исходной мисцеллы производится аналогичным образом. Коррекция расхода греющего пара в каждой секции проводится отдельно,но сумма величин вводимой температурной поправки при сохранении температурного напора в целом значительно меньше, чем, если бы регулирование осуществлялось на одной ступени. Такое регулирование экономит термоэатраты в колонне и не приводит к перегреву масла.

При вводе большой величины температурной поправки расход пара регулируется в нескольких секциях одновременно, что значительно сокращает продолжительность переходных процессов и улучшает качество регулирования. Следовательно, предлагаемое устройство позволяет проводить процесс регулирования дистилляцией, не перегре0

5

0

5

0

5

0

5

0

вая масла, тем самым улучшая качество готового продукта.

Устройство .может реализовывать несколько законов регулирования. При этом переход от одного закона регулирования к другому осуществляется путем введения команды в универсальный программируемый контроллер.

Использование предлагаемого способа автоматического управления дистилляцией масляных мисцелл и устройства для его осуществления позволяет при сохранении качественных показателей масла сократить затраты пара на производство 1 т масла на 15-16% и уменьшить длительность переходных процессов в два раза, что улучшает вкусовые и товарные свойства готового продукта. Внедрение устройства позволит исключить ручной труд из процесса управления и улучшит эргономические условия проведения процесса управления дистилляцией.

Формула изобретения

1 . Способ автоматического упра-вле- ния дистилляцией масляных мисцелл, состоящий в измерении температуры мисцеллы в различных по высоте точках колонны и регулировании подачи теплоносителя в зависимости от изменения измеренных температур, отличающийся тем, что, с целью сокращения энергозатрат при достижении максимальной разделительной способности и повышения качества конечного продукта, подачу теплоносителя осуществляют как минимум в трех зонах обогрева стекающей пленки мисцеллы, находящихся одна над другой, рассчитывают величину рассогласования по теплоносителю в каждой обогреваемой зоне, определяют номера подлежащих ре- улированию зон обогрева, одновременно изменяют расходы теплоносителя в регулируемых зонах и мисцеллы на входе в колонну.

, 2. Устройство для автоматического управления дистилляцией масляных мисцелл, содержащее датчики температуры, расположенные в различных по высоте точтсах колонны, регулятор расхода теплоносителя с исполнителоным механизмом, вычислительное устройство, отличающееся тем, что, в его состав введены датчики расхода и температуры исходной мисцеллы, ав111

тематический хроматограф, аналого- цифровые преобразователи температуры и расхода, блоки сопряженияtприемопередатчик, исполнительные механизмы с регулирукнцими клапанами подачи исходной мисцеллы и теплоносителя в колонну, устройство управления исполнительными механизмами} при этом выходы датчиков температуры через аиа лого-цифровые преобразователи, блоки сопряжения и приемопередатчик соединены с первым входом вычислительного

Г

6

12

устройства, второй вход которого соединен с выходом хроматографа, а третий вход через блок сопряжения и аналого-цифровой преобразователь соединен с выходом датчика расхода исходной мисцеллы, а выход вычислительного устройства через устройство управления исполнительными механизмами соединен с управляющими входами исполнительных механизмов подачи исходной мисцеллы и теплоносителя в колонну .

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ОТОПЛЕНИЯ ПО ДВУМ ФАСАДАМ ЗДАНИЯ С ТЕПЛООБМЕННИКОМ | 2005 |

|

RU2284563C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ОТОПЛЕНИЯ ЗДАНИЯ С УЧЕТОМ КЛИМАТИЧЕСКИХ ФАКТОРОВ | 2004 |

|

RU2247422C1 |

| Пленочный дистиллятор масляных мисцелл | 1987 |

|

SU1442538A1 |

| Модуль горячего водоснабжения "ВИН-LOGOS" | 2023 |

|

RU2799155C1 |

| Способ дистилляции масляной мисцеллы | 1985 |

|

SU1330146A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КРАНОМ-РЕГУЛЯТОРОМ | 2007 |

|

RU2382392C2 |

| Устройство управления одноконтурной зависимой системой отопления | 2023 |

|

RU2825177C1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

| Устройство для дистанционного управления обогревом | 1990 |

|

SU1734082A1 |

Изобретение относится к пищевой промышленности, в частности касается управления и регулирования процессов дистилляции масляных мисцелл, и может быть использовано при разделении многокомпонентных смесей и растворов. Целью изобретения является сокращение энергозатрат при достижении максимальной разделительной способности, и повышение качества конечного продукта. Способ автоматического управления состоит в измерении температуры мисцеллы в различных по высоте точках колонны, расчете величины рассогласования по теплоносителю, подаваемого как минимум в трех зонах обогрева стекающей пленки мисцеллы, находящихся одна над другой, в расчете величины рассогласования по теплоносителю в каждой обогреваемой зоне, в определении номеров регулируемых зон. По определенным величинам осуществляют одновременное изменение расходов теплоносителя в регулируемых зонах и мисцеллы на входе в колонну. Устройство реализующее способ состоит из колонны 1, датчиков 2 температуры, установленных в различных по высоте точках колонны, датчика 3 температуры исходной мисцеллы, аналого-цифровых преобразователей 4, блоков 5 связи, устройства 6 обмена информацией, универсального программируемого контроллера 7, хроматографа 8, датчика расхода 9, аналого-цифрового преобразователя 10, блока связи 11, блока 12 управления исполнительными механизмами 13, клапана 14 подачи мисцеллы, и исполнительными механизмами 15 клапанов 16 подачи теплоносителя. 2 с.п.ф-лы, 3 ил.

so

Фив. 2

s

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU260054A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ автоматического регулирования процесса ректификации | 1981 |

|

SU944600A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-23—Публикация

1988-06-20—Подача