Изобретение относится к техническим средствам автоматизации технологических процессов транспорта природного газа по магистральным газопроводам (МГ) и предназначено для автоматического управления шаровым краном-регулятором (КР), установленным на редуцирующей перемычке (РП) для регулирования давления газа на ее выходе.

Известны общепромышленные одноконтурные системы управления технологическими объектами, пригодные для автоматического регулирования КР (ПИД-регулятор ТРМ12 [1]; устройство по европейскому патенту № ЕР 1030231 [2]). Общим недостатком таких систем является отсутствие контуров регулирования углового положения и скорости перемещения КР. Как следствие, точность стабилизации давления невысока.

Известна система позиционирования крана-регулятора (патент США № US 6,745,084 [3]), а также близкие ей по структуре и свойствам системы (по патентам США № US 6,453,261 [4] и № US 6,272,401 [5]). Эти системы имеют двухконтурную структуру подчиненного управления с внешним контуром давления и внутренним контуром углового положения КР. Недостатком является неконтролируемость скорости вращения КР, что, при больших расходах газа, может приводить к гидроударам в газопроводе и механическим ударам вращающейся части КР о стопорный механизм при закрытии КР. Кроме того, эти системы не обеспечивают пауз в подаче управляющего воздействия при наличии самохода КР в потоке газа. Такие паузы позволили бы продлить срок службы привода КР, то есть, увеличить ресурс исполнительных органов привода, а также снизить расход управляющей среды, например газа или масла.

Также известны метод и аппарат для управления и диагностики крана-регулятора в замкнутом контуре (международный патент № WO 2005109140 [6]). Недостатком, как и в предыдущем случае, является отсутствие контроля скорости перемещения КР.

Наиболее близкой по технической сущности к заявляемому техническому решению является система автоматического управления КР (Микропроцессорная система регулирования давления газа BIFFI M2792R. BIFFI ITALIA s.r.l., Florence, 1997 [7]). Система содержит замкнутый контур управления давлением за РП, а также подчиненный контур регулирования углового положения КР с переключаемым коэффициентом передачи. Недостатками системы являются:

1) существенная зависимость скоростей углового перемещения КР на открытие и на закрытие от условий функционирования РП, то есть от расхода газа, температуры окружающей среды и других факторов;

2) отсутствие регулируемого ограничения скорости углового перемещения КР;

3) непрерывная подача импульсов напряжения на соленоиды электрогидравлического привода при наличии самохода КР.

Первые два недостатка определяются отсутствием замкнутого контура скорости углового перемещения КР. Они не могут быть полностью преодолены переключением коэффициента передачи регулятора угла, в зависимости от величины и знака углового рассогласования, что предусмотрено в прототипе. Скорость перемещения КР в системе, настроенной при определенных условиях, может оказаться слишком большой, например в случае закрытия КР при повышенном расходе газа и повышенной температуре окружающей среды, или слишком маленькой, например в случае открытия КР при пониженном расходе и пониженной температуре. Это приводит, соответственно, к большому перерегулированию или длительному дотягиванию.

Третий недостаток приводит к ускоренному старению элементов гидропривода, прежде всего, соленоидных клапанов. Зона нечувствительности контура угла, предусмотренная в прототипе, неэффективна, при неизменном знаке гидродинамического момента из-за возникающей работы системы в малой окрестности одной из границ этой зоны.

Задачей изобретения является создание системы автоматического управления краном-регулятором (САУ КР), позволяющей повысить точность управления основными координатами объекта управления в переходных режимах, а также увеличить эксплуатационный ресурс привода КР. Основными координатами объекта управления здесь являются давление газа за РП, угловое положение и скорость углового перемещения затвора КР.

Эта задача решается тем, что в систему вводится ряд функциональных элементов, указанных в формуле изобретения и образующих новый замкнутый контур управления угловой скоростью перемещения затвора КР, а также модифицирующих свойства контуров углового положения и давления за счет применения специальных нелинейностей. Следует подчеркнуть, что идея введения третьего замкнутого контура управления может быть выведена из рассмотрения аналогов, однако без введения в контуры положения и давления нелинейных элементов, свойства которых не очевидны и не могут быть предсказаны исходя из свойств аналогов или теории автоматического управления, реализация этой идеи не решает задачу изобретения.

До анализа схемы САУ КР, необходимо остановиться на упомянутом выше явлении самохода КР в газовом потоке. При течении газа через шаровой КР, на его подвижную часть действует гидродинамический момент, всегда направленный в сторону закрытия крана [8]. При неидеальной гидроизоляции цилиндров электрогидравлического привода (ЭГП), кран-регулятор, не подвергающийся управлению, постепенно закрывается. Скорость закрытия может быть разной, но на практике она всегда не равна нулю. Следует учитывать, что РП, как правило, находится в нескольких километрах от компрессорной станции и является необслуживаемой. Кран-регулятор и ЭГП непрерывно находятся в работе на протяжении нескольких лет. В этих условиях, самоход КР в потоке газа следует рассматривать как особенность объекта управления, а не как неисправность. Кроме самохода, авторы учитывали и другие динамические и эксплуатационные свойства КР, описанные в [9-11].

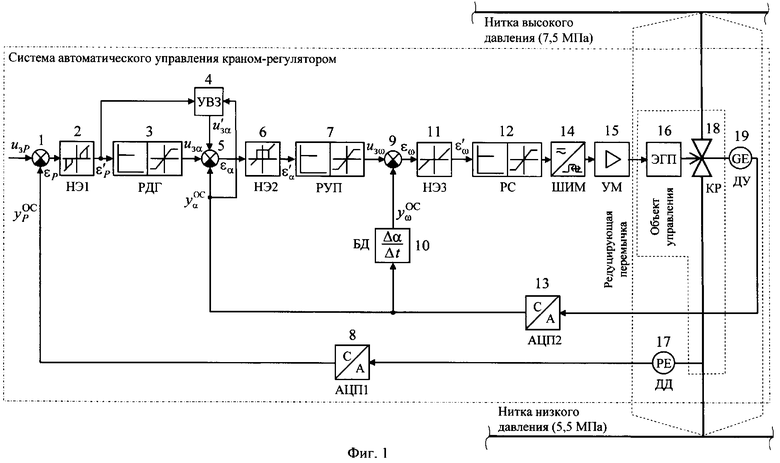

На фиг.1 показана функциональная схема САУ КР. Обозначены: 1 - первый сумматор; 2 - первый нелинейный элемент (НЭ1); 3 - П-регулятор давления газа с двухсторонним ограничением (РДГ); 4 - устройство выборки-запоминания (УВЗ); 5 - второй сумматор; 6 - второй нелинейный элемент (НЭ2); 7 - П-регулятор углового положения КР с двухсторонним ограничением (РУП); 8 - первый аналого-цифровой преобразователь (АЦП1); 9 - третий сумматор; 10 - блок дифференцирования (БД); 11 - третий нелинейный элемент (НЭ3); 12 - регулятор скорости вращения затвора КР с двухсторонним ограничением (PC); 13 - второй аналого-цифровой преобразователь (АЦП2); 14 - широтно-импульсный модулятор (ШИМ); 15 - усилитель мощности ключевого типа (УМ); 16 - ЭГП; 17 - датчик давления газа (ДД); 18 - КР с регулирующим шаровым затвором; 19 - датчик угла открытия КР (ДУ).

На фиг.1 указаны координаты: uзР - сигнал задания давления газа;  - сигнал обратной связи (ОС) по давлению; εР - рассогласование по давлению газа;

- сигнал обратной связи (ОС) по давлению; εР - рассогласование по давлению газа;  - выходной сигнал НЭ1 2; uзα и

- выходной сигнал НЭ1 2; uзα и  - основной и дополнительный сигналы задания угла открытия КР соответственно;

- основной и дополнительный сигналы задания угла открытия КР соответственно;  - сигнал ОС по углу;

- сигнал ОС по углу;

εα - рассогласование по углу;  - выходной сигнал НЭ2 6;

- выходной сигнал НЭ2 6;

uзω - сигнал задания угловой скорости вращения КР;  - сигнал ОС по скорости;

- сигнал ОС по скорости;

εω - рассогласование по скорости;  - выходной сигнал НЭ3 11.

- выходной сигнал НЭ3 11.

Устройство представляет собой нелинейную трехконтурную систему подчиненного (каскадного) управления. Объектом управления является КР 18 с ЭГП 16 и участками трубопровода. Рассмотрим каждый контур САУ КР, начиная с внутреннего.

Контур управления угловой скоростью перемещения КР 18 образован сумматором 9 (элемент сравнения), НЭ3 11 типа «зона нечувствительности», PC 12, ШИМ 14, УМ 15, усиливающим импульсы, подаваемые на соленоиды открытия и закрытия ЭГП 16, самого ЭГП 16, КР 18, ДУ 19, АЦП2 13 и БД 10, формирующего оценку угловой скорости перемещения КР (в соответствии с соотношением: ω=dα/dt, где α - угол открытия КР 18).

Контур скорости служит для предотвращения значительного перерегулирования, при движении КР 18 на закрытие (гидродинамический момент совпадает по знаку с моментом привода), и эффекта дотягивания, при движении КР 18 на открытие (гидродинамический момент противоположен по знаку моменту привода). Задание на скорость uзω формируется в контуре управления угловым положением и ограничивается РУП 7, что приводит к ограничению скорости вращения КР 18. Сигнал ОС по скорости  формируется в БД 10 косвенно, путем дифференцирования сигнала ДУ 19.

формируется в БД 10 косвенно, путем дифференцирования сигнала ДУ 19.

Другой функцией контура скорости является обеспечение паузы в подаче импульсов напряжения на соленоиды ЭГП 16. Эта функция реализуется совместно всеми контурами системы, но контур скорости может считаться исполнительным, так как в нем непосредственно формируется воздействие на соленоиды. Регулирование производится по рассогласованию εω, преобразуемому НЭ3 11 типа «зона нечувствительности» во входной сигнал PC  . Нелинейный элемент 11 является типовым, в связи с чем, его свойства не рассматриваются. В установившемся режиме, если uзω=0, а скорость вращения КР 18 достаточно мала и равна скорости самохода, сигнал

. Нелинейный элемент 11 является типовым, в связи с чем, его свойства не рассматриваются. В установившемся режиме, если uзω=0, а скорость вращения КР 18 достаточно мала и равна скорости самохода, сигнал  , и на соленоиды ЭГП 16 импульсы напряжения не подаются. Ширина зоны нечувствительности НЭ3 11 определяется скоростью самохода КР.

, и на соленоиды ЭГП 16 импульсы напряжения не подаются. Ширина зоны нечувствительности НЭ3 11 определяется скоростью самохода КР.

Следует подчеркнуть, что в системе-прототипе фирмы BIFFI используется упрощенное техническое решение, заключающееся в ступенчатом изменении коэффициента передачи регулятора угла, в зависимости от направления движения и величины углового рассогласования [7]. Такое решение дает приемлемые результаты только при незначительном отличии расхода газа в РП (и, следовательно, гидродинамического момента) от того значения, которое было в момент экспериментальной настройки коэффициентов передачи для закрытия и открытия КР. Предлагаемое же решение заключается в стабилизации скорости перемещения КР в специально организуемом замкнутом контуре скорости, что полностью снимает эту проблему.

Контур скорости подчинен контуру углового положения затвора КР 18, который, в свою очередь, содержит: сумматор 5, выполняющий роль элемента сравнения, НЭ2 6, РУП 7, а также весь вложенный контур скорости с объектом управления.

Контур углового положения служит для отработки существенных отклонений угла открытия КР 18, а также для ограничения указанного угла как в переходном, так и в установившемся режиме. В конуре осуществляется стабилизация угла, благодаря чему повышается точность регулирования данной координаты в переходном процессе и минимизируется вероятность удара об упор. Наличие этого контура позволяет также управлять КР 18 при обрыве ДД 17 или при отсутствии потока газа в РП (эти возможности в настоящем изобретении не реализуются). Кроме того, в контуре угла, время от времени, осуществляется разомкнутое управление, целью которого является упреждающее открытие КР 18 для максимизации паузы в управлении ЭГП 16.

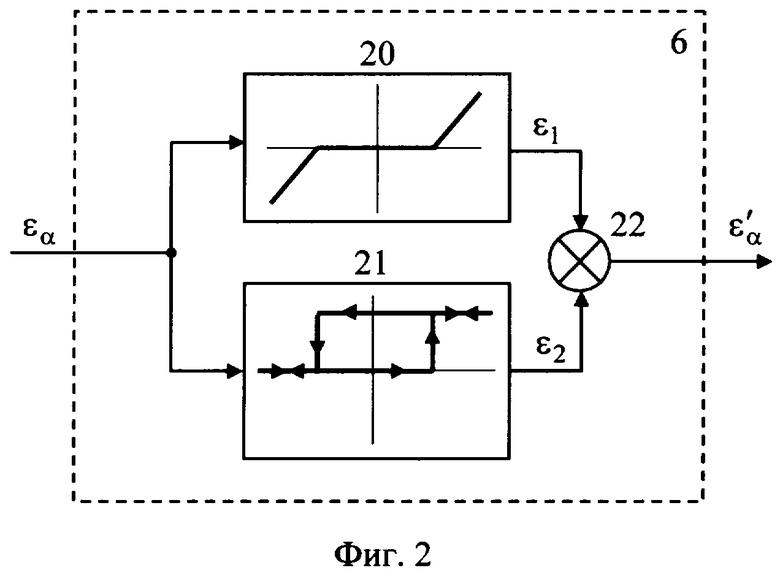

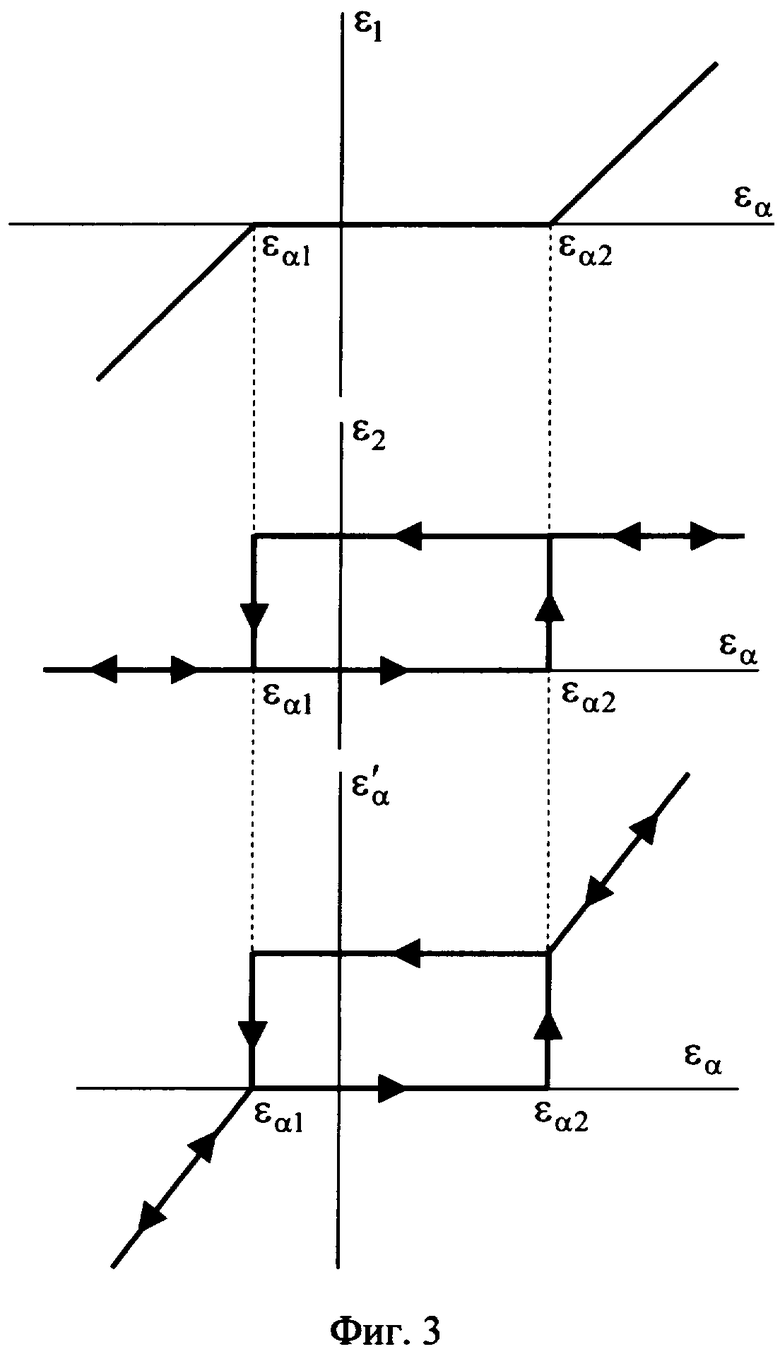

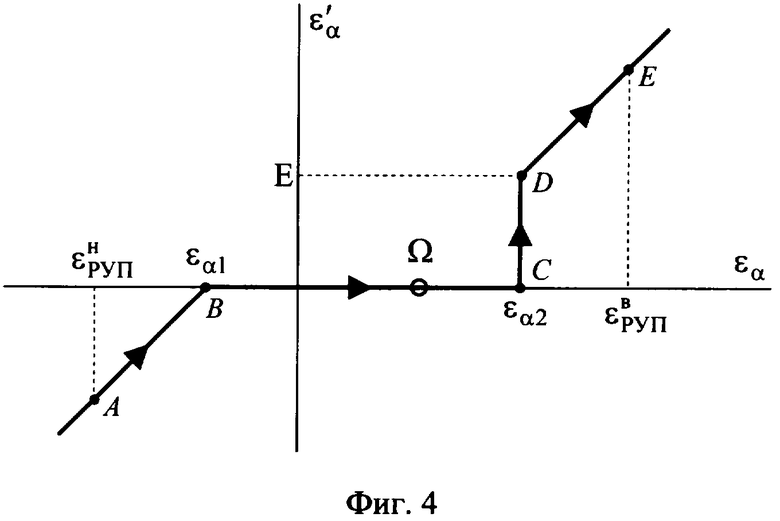

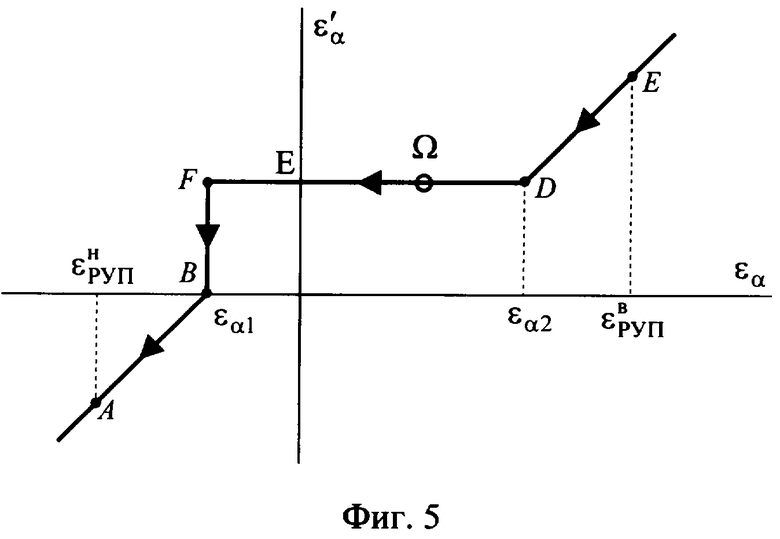

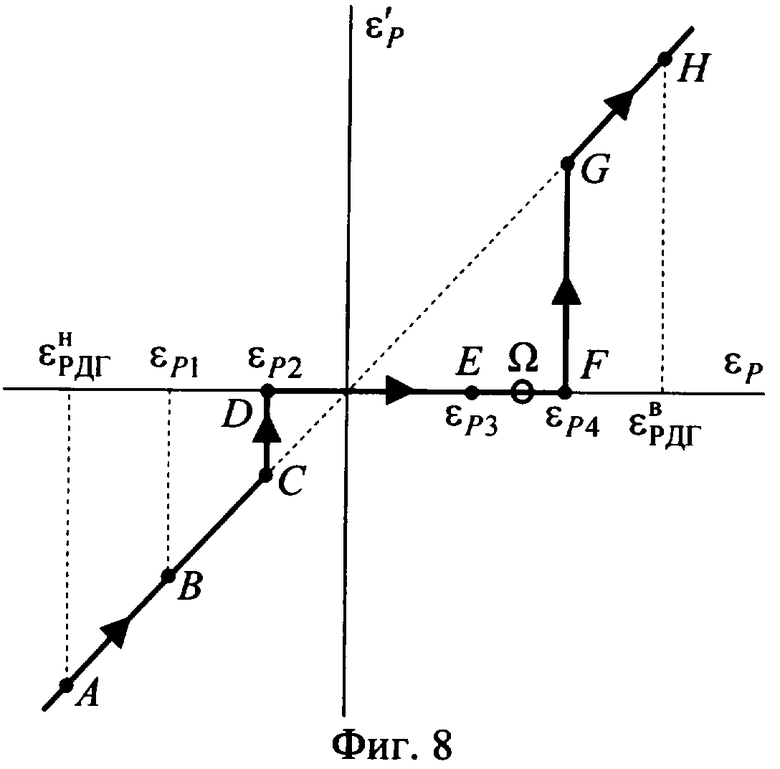

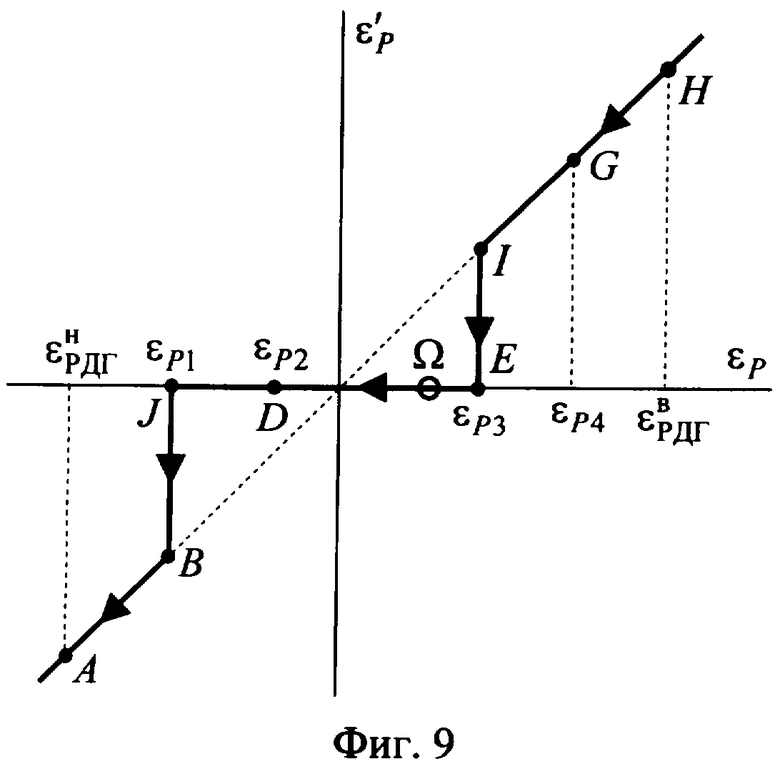

Свойства этого контура во многом определяются тем, что на входе РУП 7 установлен НЭ2 6. Внутренняя структура блока 6 раскрыта на фиг.2. Она представляет собой параллельное соединение типовых нелинейных элементов типа «зона нечувствительности» 20 и типа «реле с гистерезисом» 21. Выходные сигналы 20 и 21 суммируются сумматором 22. Формирование суммарной статической амплитудной характеристики (САХ) элемента 6 иллюстрирует фиг.3. На фиг.4 и фиг.5 ветви САХ НЭ2 6 показаны раздельно, что удобно для анализа процесса управления в данном контуре.

При значительном рассогласовании  или

или  осуществляется замкнутое управление углом (

осуществляется замкнутое управление углом ( и

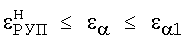

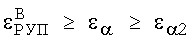

и  - нижняя и верхняя границы интервала линейности РУП 7 соответственно). Изображающая точка Ω стремится, под действием РУП 7, в направлении начала координат по траектории АВ (фиг.4) или ED (фиг.5). При движении по траектории ABC на отрезке εα1<εα<εα2 (фиг.4) контур размыкается, выходной сигнал РУП 7 обнуляется, что означает нулевое задание на скорость вращения затвора и снятие импульсов с соленоидов ЭГП 16. Наблюдается дрейф положения затвора в результате самохода КР. Точка Ω смещается от В к С (фиг.4). В результате, Ω выходит на траекторию DE, и возобновляется замкнутое управление углом. При движении по траектории EDF на отрезке εα1<εα<εα2 (фиг.5), контур опять размыкается, а выходной сигнал РУП 7 удерживается на уровне Е·kРУП, где kРУП - коэффициент передачи РУП 7 на линейном участке его САХ, Е - ордината точки D. Затвор приоткрывается до значения, несколько превышающего задание на угол (упреждающее «забрасывание» на участке DF). Это позволяет максимизировать время паузы в управлении ЭГП 16. При большом по абсолютной величине рассогласовании

- нижняя и верхняя границы интервала линейности РУП 7 соответственно). Изображающая точка Ω стремится, под действием РУП 7, в направлении начала координат по траектории АВ (фиг.4) или ED (фиг.5). При движении по траектории ABC на отрезке εα1<εα<εα2 (фиг.4) контур размыкается, выходной сигнал РУП 7 обнуляется, что означает нулевое задание на скорость вращения затвора и снятие импульсов с соленоидов ЭГП 16. Наблюдается дрейф положения затвора в результате самохода КР. Точка Ω смещается от В к С (фиг.4). В результате, Ω выходит на траекторию DE, и возобновляется замкнутое управление углом. При движении по траектории EDF на отрезке εα1<εα<εα2 (фиг.5), контур опять размыкается, а выходной сигнал РУП 7 удерживается на уровне Е·kРУП, где kРУП - коэффициент передачи РУП 7 на линейном участке его САХ, Е - ордината точки D. Затвор приоткрывается до значения, несколько превышающего задание на угол (упреждающее «забрасывание» на участке DF). Это позволяет максимизировать время паузы в управлении ЭГП 16. При большом по абсолютной величине рассогласовании  >εα или εα>

>εα или εα> , выход РУП 3 ограничивается, возникает разомкнутое по углу управление, при котором затвор КР 18 открывается или закрывается с максимально допустимой скоростью.

, выход РУП 3 ограничивается, возникает разомкнутое по углу управление, при котором затвор КР 18 открывается или закрывается с максимально допустимой скоростью.

Контур угла подчинен контуру управления давлением газа. В контур давления входят: сумматор 1 в роли элемента сравнения, НЭ1 2, РДГ 3, УВЗ 4, вложенный контур управления угловым положением КР 18 и ДД 17.

Контур служит для стабилизации давления газа за РП (выходная координата САУ КР). В нем отрабатывается основное возмущение системы - нестабильность давления газа на входе РП. Кроме того, в контуре реализуются меры для временного снятия импульсов напряжения с соленоидов ЭГП 16.

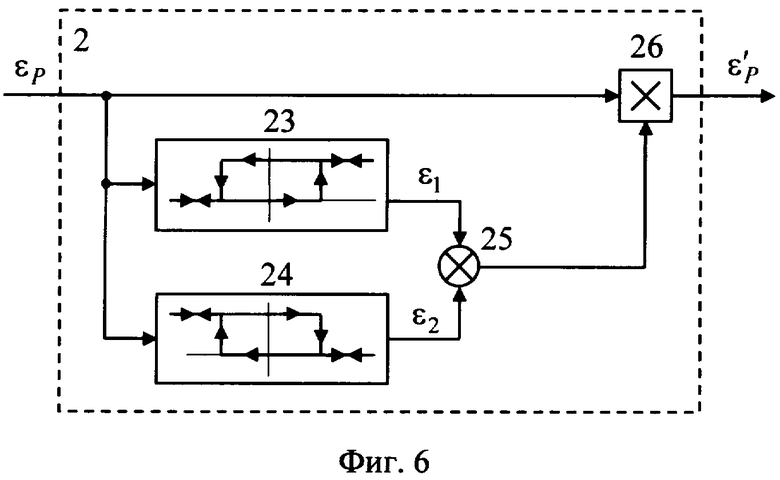

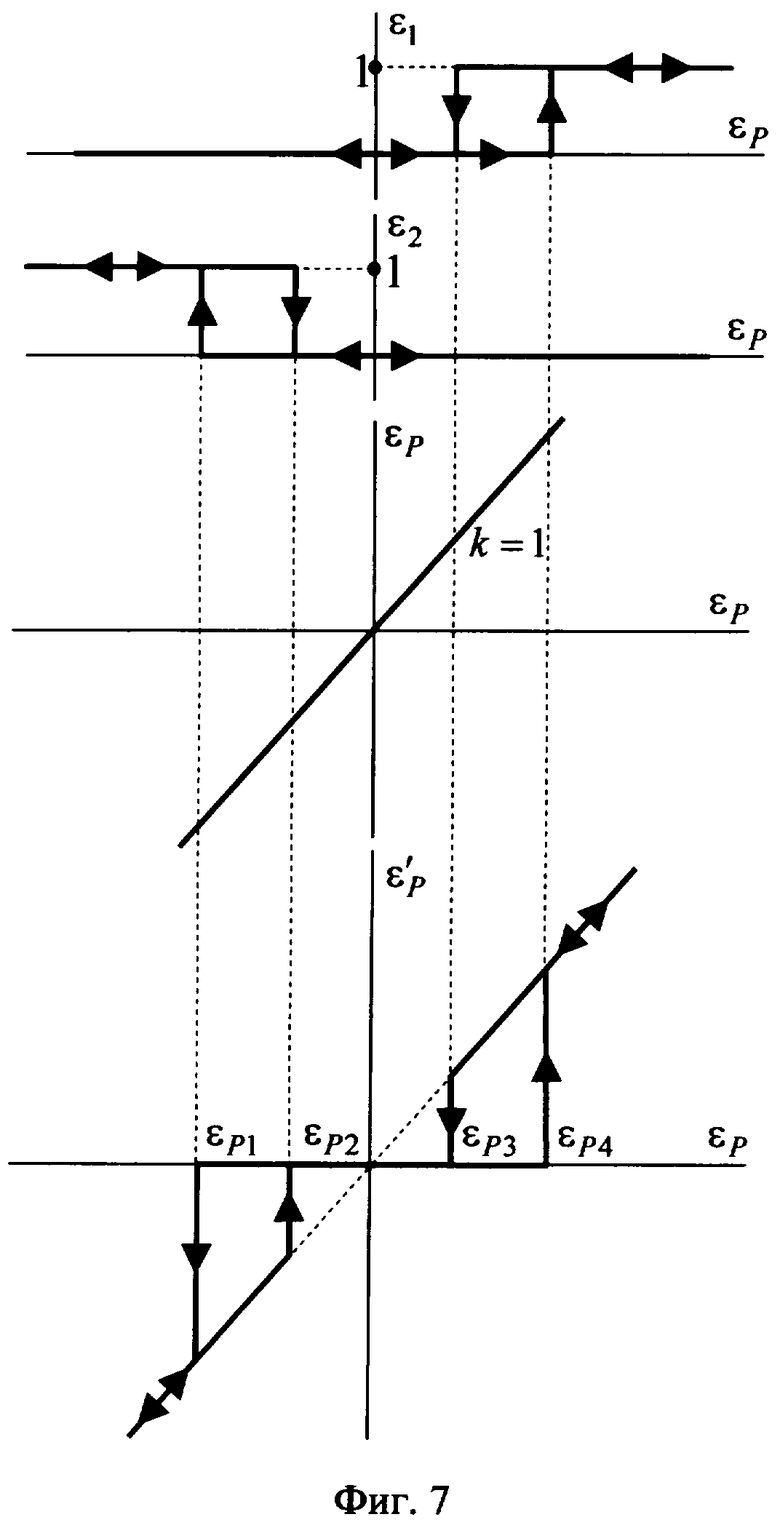

Закон управления давлением в значительной мере определяется НЭ1 2, установленным на входе РДГ 3. Внутренняя структура элемента 2 раскрыта на фиг.6. Она содержит два типовых нелинейных элемента типа «реле с гистерезисом» 23 и 24, сумматор 25 и перемножитель сигналов 26. Результирующая САХ НЭ1 получается перемножением суммы САХ элементов 23 и 24 на САХ линейного звена с единичным коэффициентом передачи (на фиг.6 не показано, но может быть введено на пути прохождения сигнала εР на вход 26). Формирование САХ НЭ1 2 иллюстрирует фиг.7. На фиг.8 и 9 отдельно показаны ветви этой САХ, что удобно для анализа работы контура.

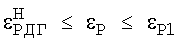

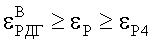

При значительном, но не вызывающем ограничения РДГ 3, рассогласовании  или

или  в контуре всегда осуществляется замкнутое управление (

в контуре всегда осуществляется замкнутое управление ( и

и  - соответственно нижняя и верхняя границы интервала линейности РДГ 3). Точка Ω, под действием РДГ 3, стремится в направлении начала координат по траектории АВ (фиг.8) или HG (фиг.9). При входе на траектории ВС или GI, замкнутое управление продолжается. При попадании в зону малого рассогласования εР2<εР<εР3, сигнал ε'Р обнуляется, и контур давления размыкается. В момент обнуления ε'Р происходит запоминание сигнала ОС по углу

- соответственно нижняя и верхняя границы интервала линейности РДГ 3). Точка Ω, под действием РДГ 3, стремится в направлении начала координат по траектории АВ (фиг.8) или HG (фиг.9). При входе на траектории ВС или GI, замкнутое управление продолжается. При попадании в зону малого рассогласования εР2<εР<εР3, сигнал ε'Р обнуляется, и контур давления размыкается. В момент обнуления ε'Р происходит запоминание сигнала ОС по углу  УВЗ 4, а дополнительный сигнал

УВЗ 4, а дополнительный сигнал  фактически замешает основной задающий сигнал

фактически замешает основной задающий сигнал

u3α для контура угла. Этим исключается противодействие РДГ 3 процессу упреждающей коррекции углового положения КР 18. При росте модуля εР и попадании Ω на траектории DJ (фиг.9) или EF (фиг.8), контур давления остается разомкнутым. При дальнейшем росте модуля рассогласования и достижении значений εР=εР1 или εР=εР4, точка Ω перемещается по траектории JB (фиг.9) или FG (фиг.8) и попадает, соответственно, на траекторию ВА (фиг.9) или GH (фиг.8). При этом, на выходе НЭ1 2 формируется сигнал ε'Р≠0, что приводит к обнулению УВЗ 4 ( =0) и замыканию контура давления. В случае значительного роста модуля рассогласования (

=0) и замыканию контура давления. В случае значительного роста модуля рассогласования ( или

или  ), выходной сигнал РДГ 3

), выходной сигнал РДГ 3

uзα ограничивается, чем достигается ограничение минимального и максимального угла открытия КР.

Следует подчеркнуть, что в процессе работы САУ КР, давление газа на выходе РП периодически изменяется в установленных пределах (в системе возникает предельный цикл). Это неизбежно при наличии пауз в подаче импульсов на соленоиды. Амплитуда колебаний давления зависит от параметров НЭ1 2, НЭ2 6 и НЭ3 11 и регулируется при настройке так, чтобы не нарушались нормы технологического регламента транспорта газа по РП.

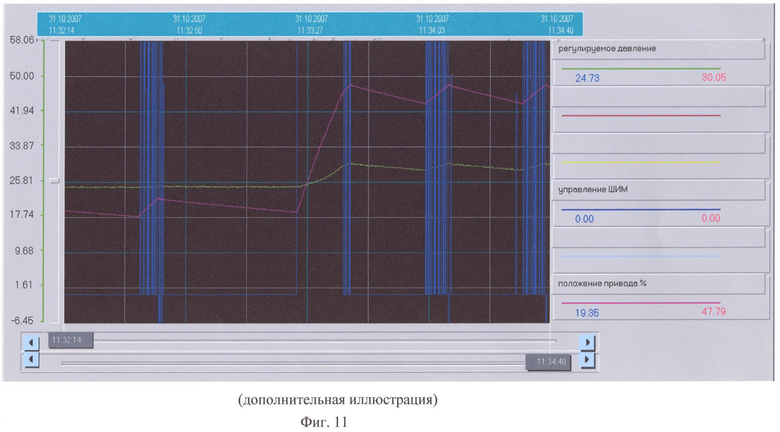

Макетный образец САУ КР реализован на базе промышленного контроллера Fastwel RTU-188. В соответствии с фиг.1 программно реализованы все функциональные блоки, кроме УМ 15, объекта управления, а также датчиков 19 и 17. Усилитель мощности 15 выполнен по ключевой схеме на биполярных транзисторах. Программирование контроллера осуществлено в среде Ultralogik. В связи с тем что КР является потенциально опасным и непрерывно работающим объектом, для отладки САУ КР потребовался имитатор редуцирующей перемычки. Такой имитатор был разработан и реализован в виде аппаратно-программного комплекса на базе персонального компьютера и плат ввода-вывода Advantech PCI-1713 и PCI-1721 [12]. Ядро имитатора составляет численная математическая модель узла редуцирования газа типа РП с шаровым КР, исполняемая в реальном масштабе времени в среде MATLAB. На этапе отладки САУ КР, для наблюдения ее координат и изменения настроек, использовалась SCADA-система InTouch. Внешний вид лабораторной установки показан на фиг.10. На фиг.11 приведены диаграммы переходного и установившегося режимов в САУ КР, экспериментально снятые в среде InTouch. Давление газа оцифровано в кгс/см2. Графики свидетельствуют о наличии характерных пауз в управлении ЭГП 16, чем обуславливается увеличение ресурса привода и затвора КР.

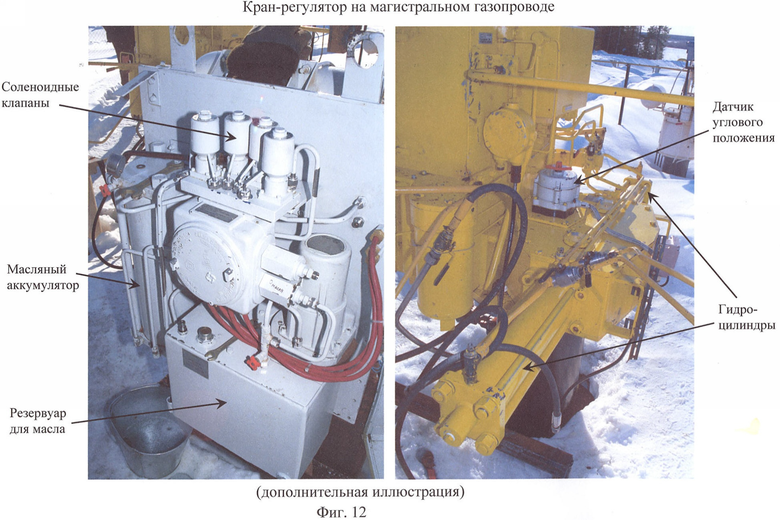

В качестве иллюстрации к приведенному выше описанию, на фиг.12 показан внешний вид наружной части КР и элементов ЭГП.

Библиографический список

1. Измеритель ПИД-регулятор для управления задвижками и трехходовыми клапанами ОВЕН ТРМ12. Руководство по эксплуатации. http://www.owen.ru/documents/support/files/TRM12_279.pdf.

2. Pyötsiä J., Kreivi М., Heikkinen P. A method of tuning a process control loop in an industrial process. European patent №EP1030231. International Class: G05B 19/418, G05B 13/02, Publication date: 17.12.2003.

3. Boger H. et al. Valve positioner system. United States Patent №6,745,084. International Class: G05B 7/00 (20060101), Date of patent: 01.06.2004.

4. Boger H. et al. Valve positioner system. United States Patent №6,453,261. International Class: G01L 7/18, Date of patent: 17.09.2002.

5. Boger H. et al. Valve positioner system. United States Patent №6,272,401, International Class: G05B 7/00, Date of patent: 07.08.2001.

6. Junk K., Latwesen A.L. Methods and apparatus for operating and performing diagnostics in a control loop of a control valve. International patent №WO2005109140, International Class: F15B 5/00; G05D 16/20, Publication date: 17.11.2005.

7. Микропроцессорная система регулирования давления газа BIFFI M2792R с электрогидравлическим сервоприводом OGK REG / Руководство по установке и эксплуатации. BIFFI ITALIA s.r.l. A Tyco International Ltd. Company. - Florence, 1997. - 33 c.

8. Яньшин Б.И. Гидродинамические характеристики затворов и элементов трубопроводов. - М.: Машиностроение, 1965. - 218 с.

9. Иванов Б.А. Об устойчивости состояния равновесия управляемого шарового затвора в газовом потоке // Изв. вузов. Сев-Кавк. регион. Технические науки. - 2003. - №3. - С.137-138.

10. Иванов Б.А., Недвига А.В., Кравцов В. Н., Мельников В. А. Экспериментальная идентификация крана-регулятора // Научная мысль Кавказа. -2003. - Спецвыпуск 2. - С.73-77.

11. Иванов Б.А. Математическая модель управляемого узла редуцирования газа (аналитический аспект) / Изв. вузов. Сев.-Кавк. регион. Техн. науки. - 2006. - №2. - С.17-19.

12. Иванов Б.А., Кравцов В.Н. Имитатор узла редуцирования газа на базе математической модели // Математические методы в технике и технологиях - ММТТ-20. Сб. трудов XX Межд. науч. конф. (30 мая - 1 июня 2007 г., г.Ярославль). В 10 т. Т. 6. Секции 6, 12. - Ярославль: ЯГТУ, 2007. - С.89-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЕДЯЩАЯ ЛОКАЦИОННО-ОПТИЧЕСКАЯ СИСТЕМА СОПРОВОЖДЕНИЯ ПОДВИЖНЫХ ОБЪЕКТОВ | 2006 |

|

RU2325671C1 |

| СПОСОБ ОБРАБОТКИ СИГНАЛОВ ПРИ ОДНОКАНАЛЬНОЙ АМПЛИТУДНОЙ ПЕЛЕНГАЦИИ | 2000 |

|

RU2194287C2 |

| СПОСОБ РЕАЛИЗАЦИИ ДВУХПОЗИЦИОННОГО РЕГУЛЯТОРА | 2007 |

|

RU2362198C1 |

| ПРЕЦИЗИОННАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ТОКА ЭЛЕКТРОДВИГАТЕЛЯ | 1997 |

|

RU2123756C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490492C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА СОПРОВОЖДЕНИЯ ПОДВИЖНЫХ ОБЪЕКТОВ | 2008 |

|

RU2389041C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СИГНАЛА УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМ ЭЛЕМЕНТОМ ОПТИКО-ЭЛЕКТРОННОЙ СЛЕДЯЩЕЙ СИСТЕМЫ | 2006 |

|

RU2319163C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2653262C2 |

| ДРОССЕЛЬНЫЙ ЭЛЕКТРОГИДРОПРИВОД | 2012 |

|

RU2483229C1 |

| ДЕМОНСТРАЦИОННЫЙ ГИРОСКОПИЧЕСКИЙ ИНТЕГРАТОР | 2009 |

|

RU2398287C1 |

Изобретение относится к техническим средствам автоматизации технологических процессов транспорта природного газа по магистральным газопроводам и предназначено для автоматического управления шаровым краном-регулятором, установленным на редуцирующей перемычке для регулирования газа на ее выходе. Система автоматического управления краном-регулятором выполняется как трехконтурная: с внешним контуром давления, промежуточным контуром углового положения и внутренним контуром скорости перемещения исполнительного органа крана-регулятора. В контуры давления и углового положения и вводятся специально спроектированные нелинейные элементы, а в контуре скорости используется типовой нелинейный элемент типа «зона нечувствительности». Технический результат - повышение точности управления основными координатами объекта управления в переходных режимах, увеличение эксплуатационного ресурса привода крана-регулятора. 12 ил.

Система управления краном-регулятором, содержащая первый сумматор, последовательно соединенные ПИД-регулятор давления газа и второй сумматор, а также П-регулятор углового положения, последовательно соединенные широтно-импульсный модулятор, усилитель мощности и объект управления, состоящий из электрогидравлического привода и крана-регулятора, причем к вычитающему входу первого сумматора подключен через первый аналого-цифровой преобразователь выход датчика давления, установленного за краном-регулятором, а к вычитающему входу второго сумматора подключен через второй аналого-цифровой преобразователь выход датчика углового положения крана-регулятора, отличающаяся тем, что между регулятором углового положения и широтно-импульсным модулятором введены последовательно соединенные третий сумматор, третий нелинейный элемент типа «зона нечувствительности» и П-регулятор скорости вращения крана-регулятора, между вторым сумматором и регулятором углового положения введен второй нелинейный элемент, представляющий собой параллельное соединение звена типа «зона нечувствительности» и звена типа «реле с гистерезисом», между первым сумматором и регулятором давления газа, настраиваемым как П-регулятор, введен первый нелинейный элемент, реализующий произведение выходного сигнала первого сумматора на сумму сигналов, полученных преобразованием этого же сигнала двумя параллельно включенными элементами типа «реле с гистерезисом», с выхода первого нелинейного элемента сигнал ответвляется на синхронизирующий вход вводимого устройства выборки-запоминания, причем на информационный вход устройства выборки-запоминания подается сигнал, ответвляемый с вычитающего входа второго сумматора, выходной сигнал устройства выборки-запоминания подается на дополнительный вход второго сумматора, а на вычитающий вход третьего сумматора подается выходной сигнал вводимого блока дифференцирования, подключаемого своим входом к выходу второго аналого-цифрового преобразователя.

| Соединение деревянных конструктивных частей посредством кольцевой металлической шпонки | 1925 |

|

SU2792A1 |

| Руководство по установке и эксплуатации | |||

| BIFFI ITALIA s.r.l | |||

| A Tyco International Ltd | |||

| Company | |||

| - Florence, 1997, с.33 | |||

| ШАРОВОЙ ПРОХОДНОЙ КРАН:чознАЯ|11МШШ4Ек;;;1НЕекАЯ | 0 |

|

SU376621A1 |

| US 2001037159 A1, 01.11 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| WO 2005109140 A1, 17.11.2005. | |||

Авторы

Даты

2010-02-20—Публикация

2007-12-24—Подача