Изобретение относится к технологии производства целлюлозы и может быть использовано на предприятиях целлюлозно-бумажной промышленности при изготовлении сульфитной или би- сульфитной целлюлозы с использованием добавок, способствующих снижению содержания смолы в целевом продукте.

Цель изобретения - повышение степени обессмоливания целлюлозы.

Согласно предлагаемому способу при обработке целлюлозосодержащего сырья варочным раствором на основе солей сернистой кислоты (сульфитным или бисульфитным) в качестве обессмоливающего агента используют смесь

полиэтиленгликолевого эфира олеинового спирта и оксиэтилированного п-нонилфенола с разветвленным нонильным радикалом и степенью оксиэтилиро- вания 9-10 при соотношении указанных компонентов смеси соответственно от 1,0:1,5 до 1,5:1,0.

Указанный обессмоливающий агент берут в количестве 0,4-0,6% от массы абсолютно сухого сырья-древесины

(а.с.д.).

Полиэтиленгликолсвый эфир олеинового спирта имеет формулу CtfH J50(CH7CH/))nH, где (товарное название Оксанол 0-18, выпускается по ТУ 6-14-275-75), а окси- этшшров энный алкилфенол

НСН2СН2О)„Н

15590244

Дальнейшее увеличение расхода ПАВ нецелесообразно, так как это сопровождается возрастанием экономических

где (товарное название Неонолзатрат без существенного увеличение

АФ-9-10, выпускается по ТУ 407344-86).5обессмоливающего эффекта. ИспользоваАктивация обессмоливающего деист-ние смеси в количестве 0,1% от массы вия используемых в смеси ПАВ по сравнению с индивидуальным их использованием является следствием синерге-, тического эффекта повышения поверхностно-активных и мицеллообразующих свойств указанных ПАВ в смеси. В результате этого интенсивнее снижается

поверхностное натяжение на границе 15в присутствии смеси выравнивателя А

раздела древесина - варочный раствор,и сульфоната при соотношении 20:80,

облегчается извлечение смолы, обра-что отвечает оптимальному соотноше-

зуется более устойчивая дисперсиянию ПАВ для обессмоливания. Указансмолы в варочной кислоте. При этомную смесь предварительно готовят в

критическая концентрация мицеллооб- 20отдельной емкости и подают в варочный

разования (ККМ), при которой происхо-котел в количестве 0,1-0,5% от массы

дит наиболее эффективное извлечениеа.с.д. смолы, достигает минимального значе-Сравнительные результаты испытаний

а.с.д. не приводит к достижению высокой эффективности обессмоливания. JQ ПримерЗ (известный).

Европейскую сосну обрабатывают бисульф тным раствором на магниевом основании при давлении и температурном режиме, описанными в примере 1,

ние смеси в количестве 0,1% от массы

а.с.д. не приводит к достижению высокой эффективности обессмоливания. ПримерЗ (известный).

Европейскую сосну обрабатывают бисульф тным раствором на магниевом основании при давлении и температурном режиме, описанными в примере 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2217539C1 |

| Способ получения целлюлозы | 1981 |

|

SU988940A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2213175C1 |

| Способ получения целлюлозы | 2024 |

|

RU2829865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ САНИТАРНО-ГИГИЕНИЧЕСКИХ ВИДОВ БУМАГИ | 2011 |

|

RU2488653C2 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU943359A1 |

| СПОСОБ ПРОМЫВКИ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368715C1 |

| Способ получения сульфитной целлюлозы | 1982 |

|

SU1052593A1 |

| Способ приготовления варочного раствора для получения целлюлозы | 1989 |

|

SU1666607A1 |

| Способ получения сульфитной целлюлозы | 1974 |

|

SU548680A1 |

Изобретение относится к технологии производства целлюлозы и позволяет повысить степень ее обессмоливания. Целлюлозсодержащее сырье, предпочтительно древесную щепу из хвойных пород древесины - сосны или ели, обрабатывают варочным раствором на основе солей сернистой кислоты /сульфитным или бисульфитным/ при повышенных температуре и давлении в присутствии обессмоливающего агента - смеси полиэтиленгликолевого эфира олеинового спирта и оксиэтилированного пара - нонилфенола с разветвленным нонильным радикалом и степенью оксиэтилирования 9-10 при соотношении указанных компонентов смеси соответственно от 1,0:1,5 до 1,5:1,0. Указанный обессмоливающий агент берут в количестве 0,4-0,6% от массы абсолютно сухого сырья. 1 з.п.ф-лы, 3 табл.

ния, что обеспечивает возможность

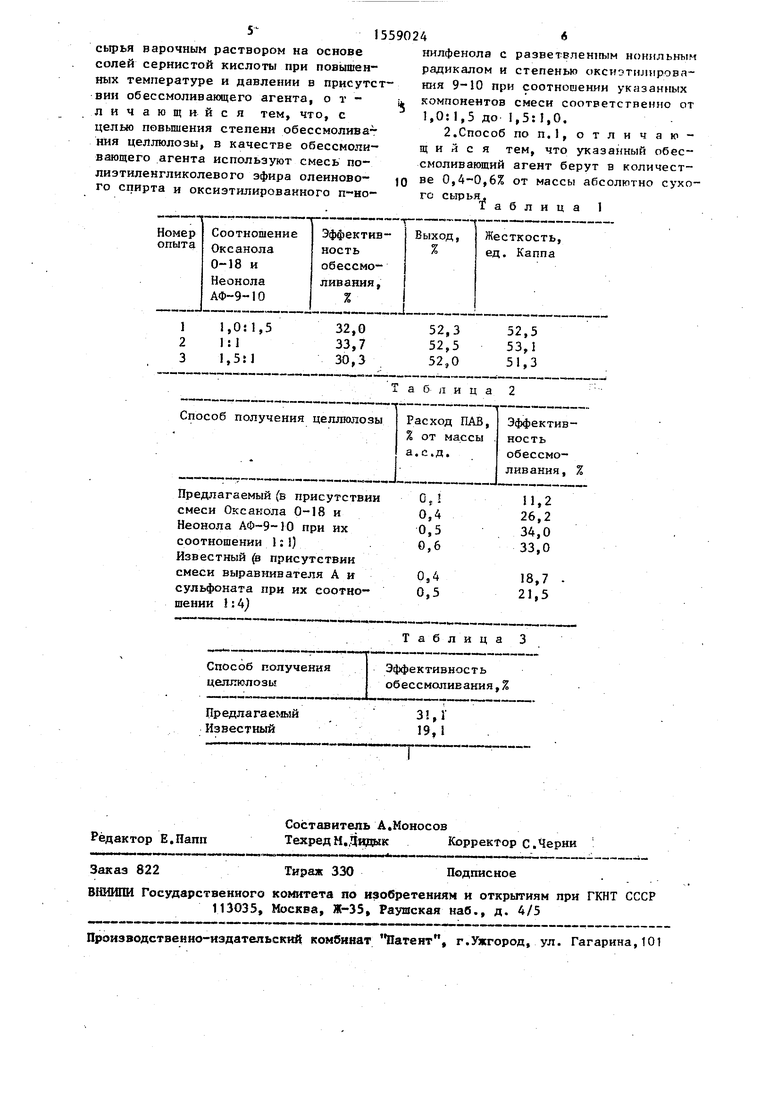

сокращения расхода ПАВ на обессмоли-25 (по примеру 2) приведены в табл.2, вание.Анализ данных, представленных

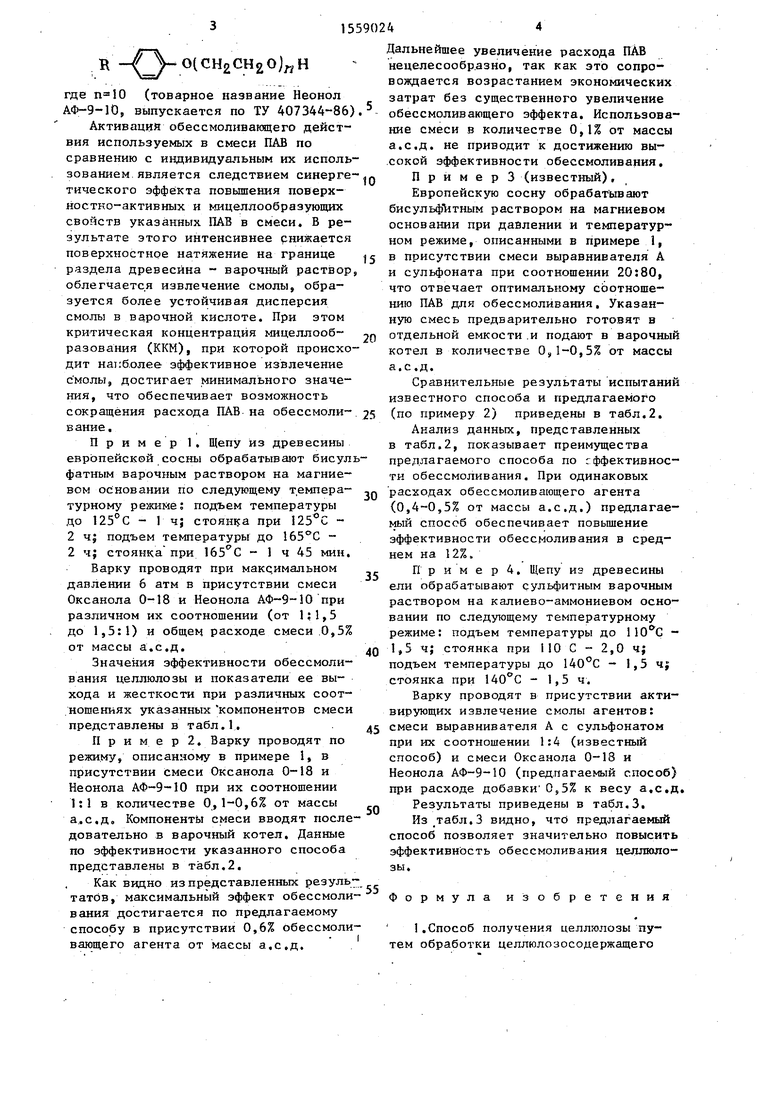

Пример 1. Щепу из древесиныв табл.2, показывает преимущества

европейской сосны обрабатывают бисуль- предлагаемого способа по гффективнос- фатным варочным раствором на магние- ти обессмоливания. При одинаковых

вом основании по следующему темпера- расходах обессмоливающего агента турному режиме: подъем температуры(0,4-0,5% от массы а.с.д.) предлагаедо 125 С - 1 ч; стоянка при 125 С - мый способ обеспечивает повышение 2 ч; подъем температуры до 165°С 2 ч; стоянка при 165° С - 1 ч 45 мин.

Варку проводят при максимальном давлении 6 атм в присутствии смеси Оксанола 0-18 и Неонола АФ-9-10 при различном их соотношении (от 1:1,5 до 1,5:1) и общем расходе смеси 0,5% от массы а.с.д.

Значения эффективности обессмоливания целлюлозы и показатели ее выхода и жесткости при различных соотношениях указанных компонентов смеси представлены в табл.1.

Пример 2. Варку проводят по режиму, описанному в примере 1, в присутствии смеси Оксанола 0-18 и Неонола АФ-9-10 при их соотношении 1:1 в количестве 0,1-0,6% от массы а.с.д„ Компоненты смеси вводят последовательно в варочный котел. Данные по эффективности указанного способа представлены в табл.2.

35

эффективности обессмоливания в среднем на 12%,

П р и м е р 4. Щепу из древесины ели обрабатывают сульфитным варочным раствором на калиево-аммониевом основании по следующему температурному режиме: подъем температуры до 110°С - 40 ч; стоянка при ПО С - 2,0 ч; подъем температуры до 140°С - 1,5 4J стоянка при 140°С - 1,5 ч.

Варку проводят в присутствии активирующих извлечение смолы агентов: 45 смеси выравнивателя А с сульфонатом при их соотношении 1:4 (известный способ) и смеси Оксанола 0-18 и Неонола АФ-9-10 (предлагаемый способ) при расходе добавки1 0,5% к весу а,с.д

Результаты приведены в табл.3.

Из .табл.3 видно, что предлагаемый способ позволяет значительно повысить эффективность обессмоливания целлюлозы.

50

Как видно из представленных результатов, максимальный эффект обессмоливания достигается по предлагаемому способу в присутствии 0,6% обессмоливающего агента от массы а,с,д.

известного способа и предлагаемого

мый способ обеспечивает повышение

5

эффективности обессмоливания в среднем на 12%,

П р и м е р 4. Щепу из древесины ели обрабатывают сульфитным варочным раствором на калиево-аммониевом основании по следующему температурному режиме: подъем температуры до 110°С - 0 ч; стоянка при ПО С - 2,0 ч; подъем температуры до 140°С - 1,5 4J стоянка при 140°С - 1,5 ч.

Варку проводят в присутствии активирующих извлечение смолы агентов: 5 смеси выравнивателя А с сульфонатом при их соотношении 1:4 (известный способ) и смеси Оксанола 0-18 и Неонола АФ-9-10 (предлагаемый способ) при расходе добавки1 0,5% к весу а,с.д.

Результаты приведены в табл.3.

Из .табл.3 видно, что предлагаемый способ позволяет значительно повысить эффективность обессмоливания целлюлозы.

0

Формула изобретения

сырья варочным раствором на основе солей сернистой кислоты при повышенных температуре и давлении в присутсвии обеесмоливающего агента, отличающийся тем, что, с целью повышения степени обессмолива- ния целлюлозы, в качестве обессмоли- вающего агента используют смесь по- лиэтиленгликолевого эфира олеинового спирта и оксиэтилированного п-ноПредлагаемый (в присутствии смеси Оксакола 0-18 и Неонола АФ-9-10 при их соотношении 1: ) Известный (в присутствии смеси выравнивателя А и сульфоната при их соотношении 1: 4)

Способ получения целлюлозы

Предлагаемый Известный

нилфенола с разветвленным нонильным радикалом и степенью оксиэтилнрова- ния 9-10 при соотношении указанных компонентов смеси соответственно от 1,0:1,5 до 1,5:1,0.

LJ

Таблица 1

а 0 я и ц а 2

11,2 26,2 34,0 33,0

18,7 21,5

Таблица 3

Эффе ктивность обессмоливания,%

3,1 19,1

| Хаджаева С.Г | |||

| и др | |||

| Влияние добавок амина при варке на экстрактивные вещества полуцеллюлоэы,- Химия древесины, 1980, 8 4, с.61-64 | |||

| Способ получения целлюлозы | 1981 |

|

SU988940A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-28—Подача