Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфитной целлюлозы | 1982 |

|

SU1052593A1 |

| Способ получения сульфитной целлюлозы | 1976 |

|

SU652251A1 |

| СПОСОБ ПРОМЫВКИ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2213175C1 |

| Способ получения сульфитной целлюлозы | 1986 |

|

SU1388496A1 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU926126A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2237767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2318940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2217539C1 |

котла щепой. Сульфитную варку осуществляют согласно параметрам и графику, принятому на предприятии.

Переход смол и жиров из древесины в варочный щелок начинается во второй половине подъема температуры, примерно при 120 - 125°С. К этому времени в варочном растворе еще мало лигпосульфонатов, так как при варке растворение гемицеллюлоз опережает нереход в ра-стзор сульфированного лигнина. Вследствие этого находящиеся в варочном щелоке коллоидные частички смолы хуже солюбилизируются и из-за неустойчивости дисперсной системы происходит самопроизвольТаблица 2

Таблица

ная коагуляция частичек смолы и их обратное осаждение на волокнах.

При добавке перед варкой концентрата сульфитно-спиртовой барды уже до начала интенсивного растворения сульфированного лигнина в варочном растворе имеются лигносульфонаты, которые способствуют солюбилизации смолы, переходящей из древесины, и повышению устойчивости коллоидной системы варочного щелока, благодаря чему частички смолы до определенного периода варки не агрегируются и не высаживаются на волокно.

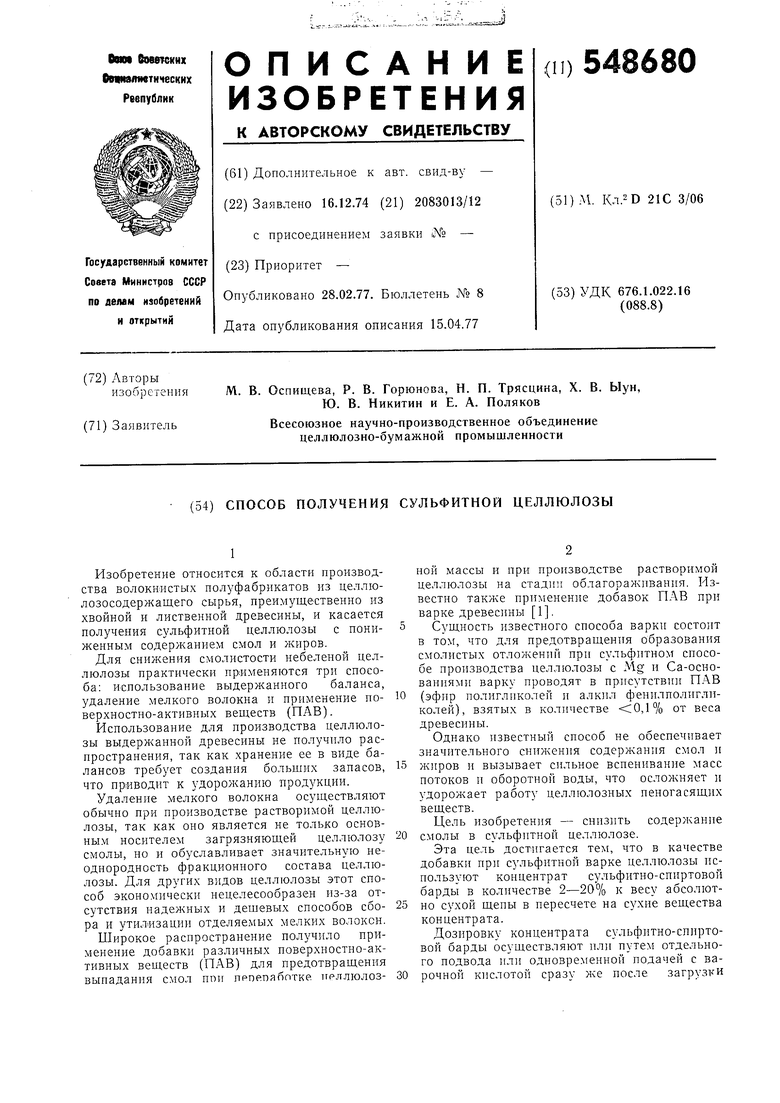

Пример 1. В варочный автоклав после загрузки его древесной еловой щепой добавляют концентрат сульфитно-спиртовой барды - концентрат бардяной жидкнй () - 5 в количестве от 2 до 20% к абсолютно сухой древесине. Варку производят по режиму: подъем температуры до 105°С - 2 час, стоянка при 105°С -2 час, подъем на конечную температуру 145°С - 2 час. Качественные показатели полученных целлюлоз приведены в табл. 1.

Наибольшее снижение содержания смол и жиров при лабораторных варках имеет место при добавке сухих веществ концентрата в количестве 107о к весу абсолютно сухой древесины.

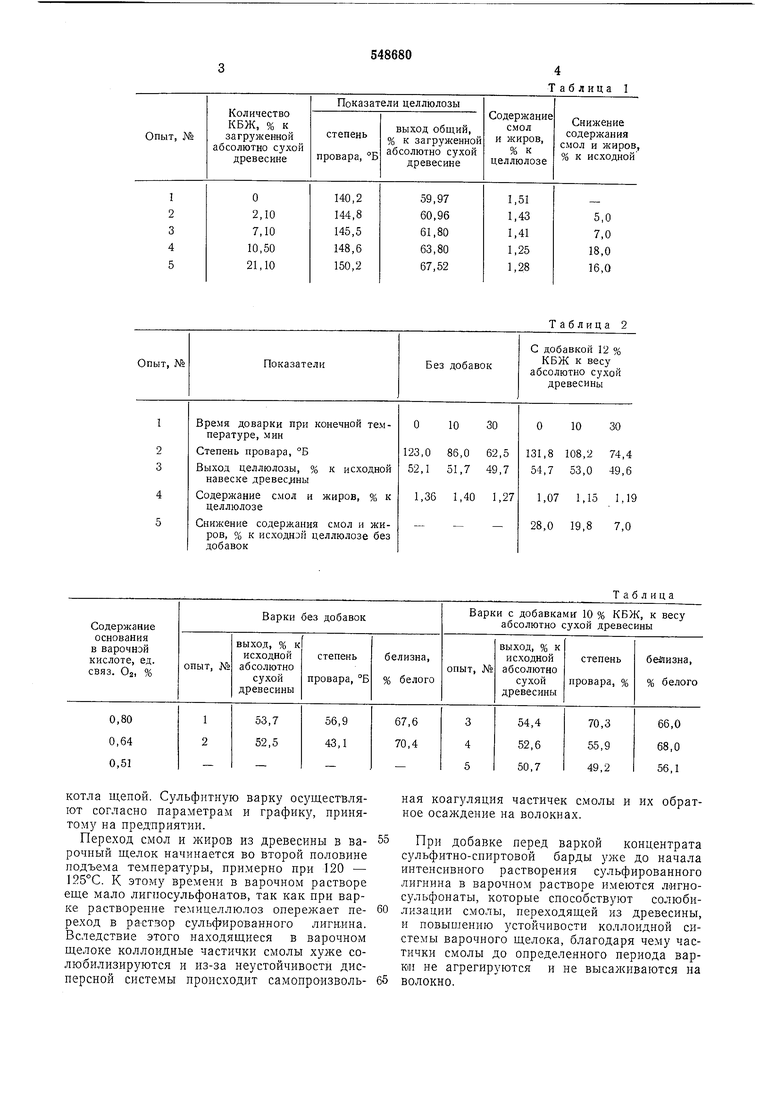

Пример 2. Для определения влияния степени провара небеленой целлюлозы на степень обессмоливания проведено две :ерии варок по вышеприведенному графику, отличающиеся друг от друга налич:ием в одной из них добавки концентрата в количестве 12% (см табл. 2).

Сравние полученных результатов, приведенных в табл. 2, позволяет предположить, что в определенный момент варю положительное влияние добавок становится минимальным, наибольшая эффективность обессмоллванпя была у целлюлоз со степенью

30 провара 100-130°Б

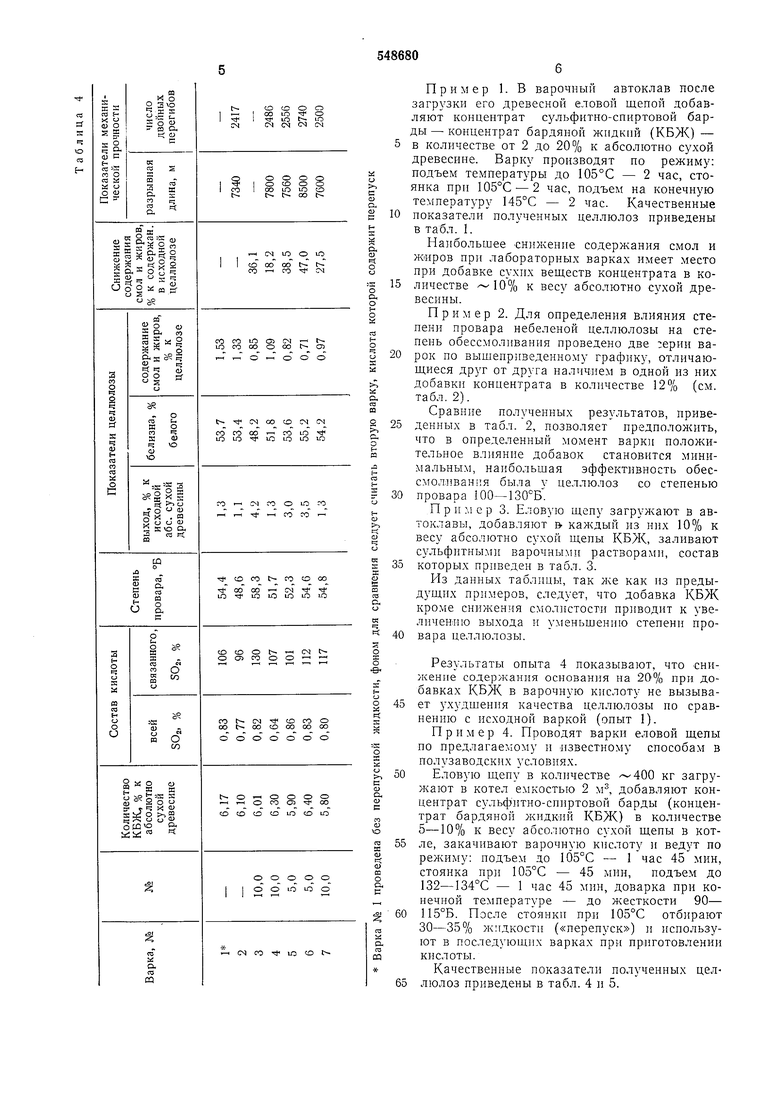

При м е р 3. Еловую щеиу загрул :ают в автоклавы, добавляют в- каждый из них 10% к весу абсолютно сухой щепы КБЛ, заливают сульфитными варочными растворами, состав которых приведен в табл. 3.

Из данных таблицы, так же как из предыдущих примеров, следует, что добавка КБЖ кроме снижения смолистости приводит к увеличешио выхода и уменьшению степени провара целлюлозы.

Результаты опыта 4 показывают, что снижение содержания основания на 20% при добавках КБЖ в варочную кислоту не вызывает ухудщения качества целлюлозы но сравнению с исходной варкой (опыт 1).

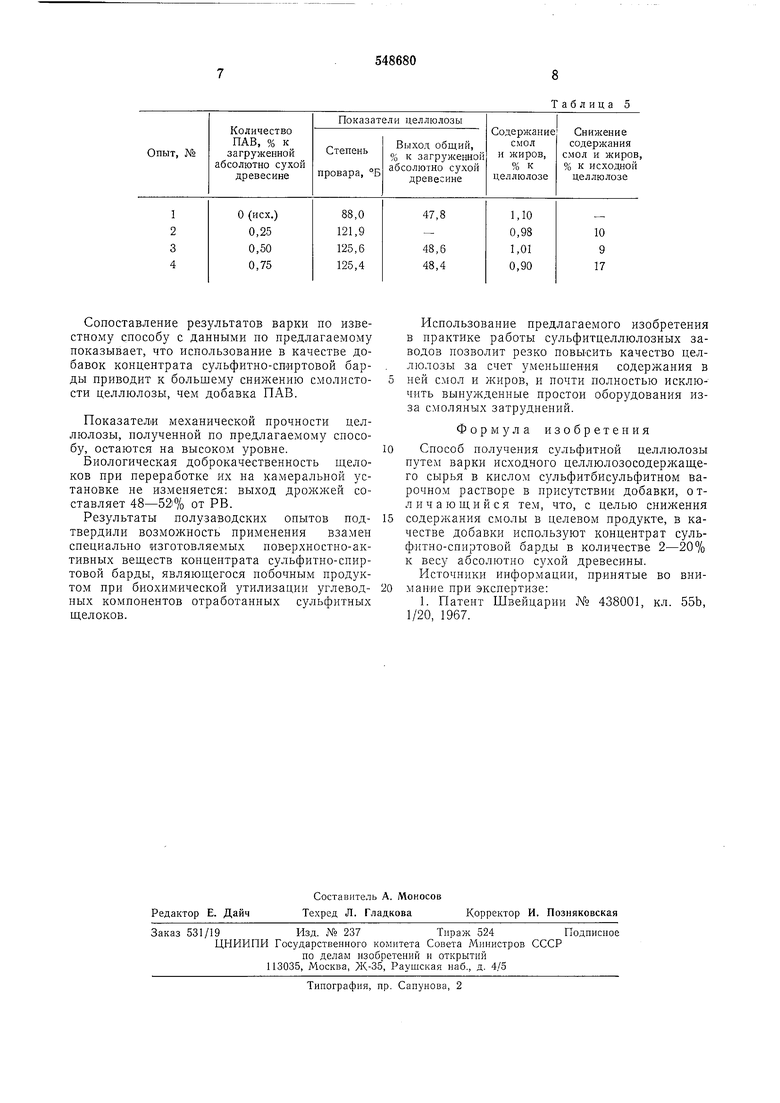

П р и м е р 4. Проводят варки еловой щепы по предлагаемому и известному способам в полузаводских условиях.

Еловую щепу в количестве кг загружают в котел емкостью 2 м, добавляют концентрат сульфитно-спиртовой барды (концентрат бардяной жидкий КБЖ) в количестве 5-10% к весу абсолютно сухой щеиы в котле, закачивают варочную кислоту и ведут по режиму: подъем до 1б5°С - Г час 45 мин, стоянка при 105°С - 45 мин, подъем до 132-134°С - 1 час 45 мин, доварка при конечной температуре - до жесткости 90- 115°Б. После стоянки при 105°С отбирают 30-35% жидкости («перепуск) и используют в последующих варках при приготовлении кислоты.

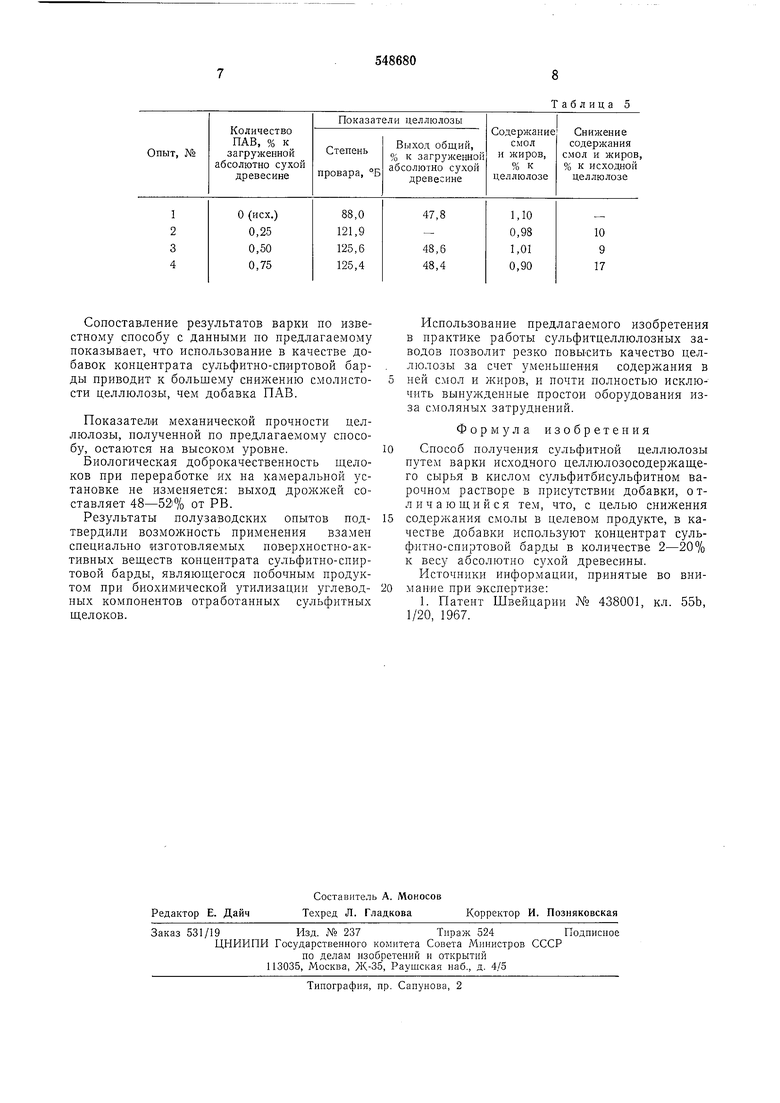

Качественные показатели полученных целлюлоз ириведены в табл. 4 и 5.

Сопоставление результатов варки по известному способу с данными ио предлагаемому показывает, что использование в качестве добавок концентрата сульфитно-спиртовой барды приводит к большему снижению смолистости целлюлозы, чем добавка ПАВ.

Показатели механической прочности целлюлозы, полученной ио предлагаемому способу, остаются на высоком уровне.

Биологическая доброкачественность щелоков при иереработке их на камеральной установке не изменяется: выход дрожжей составляет 48-52i% от РВ.

Результаты полузаводских опытов подтвердили возможность применения взамен специально изготовляемых иоверхностпо-активных веществ концентрата сульфитно-спиртовой барды, являющегося побочным продуктом при биохимической утилизации углеводпых компонентов отработанных сульфитных щелоков.

Таблица 5

Использовапие предлагаемого изобретения в практике работы сульфитцеллюлозных заводов позволит резко повысить качество целлюлозы за счет уменьшения содержания в пей смол и жиров, и почти полностью исключить выиуждеииые простои оборудования изза смоляных затруднений.

Формула изобретения

Способ получения сульфитной целлюлозы иутем варки исходного целлюлозосодержащего сырья в кислом сульфитбисульфитном варочном растворе в присутствии добавки, отличающийся тем, что, с целью снижения содержания смолы в целевом продукте, в качестве добавки используют концентрат сульфитно-спиртовой барды в количестве 2-20% к весу абсолютно сухой древесины.

Источники информации, припятые во внимание ири экспертизе:

Авторы

Даты

1977-02-28—Публикация

1974-12-16—Подача