1

Изобретение относится к способу получения волокнистого целлюлозного полуфабриката преимущественно из свежесрубленной древесины смолистых пород, предназначенного для изготовления различных видов бумаги и картона, а также для химической переработки.

Известен способ получения волокнистого полуфабриката, включающий дефибрирование или варку целлюлозосодержащего сырья сульфитным варочным раствором при повышенных температуре и давлении и обработку водой ij

Однако этот способ не позволяет значительно снизить степень обессмоливания.

Цель изобретения - повышение степени обессмоливания целевого продукта.

Эта цель достигается тем, что в способе получения волокнистого полуфабриката, включающем дефибрирование или варку целлюлозосодержащего сырья сульфитным варочным раствором при повышенных температуре.и давлении и обработку водой, обработку водой проводят в присутствии кислородсодержащего газа при 120-1 0 С и давлении 0,2-1,0 МПа.

Обработку водой в присутствии кислородсодержащего газа проводят перед варкой, после дефибрирования

10 или после варки.

Способ осуществляют следующим образом.

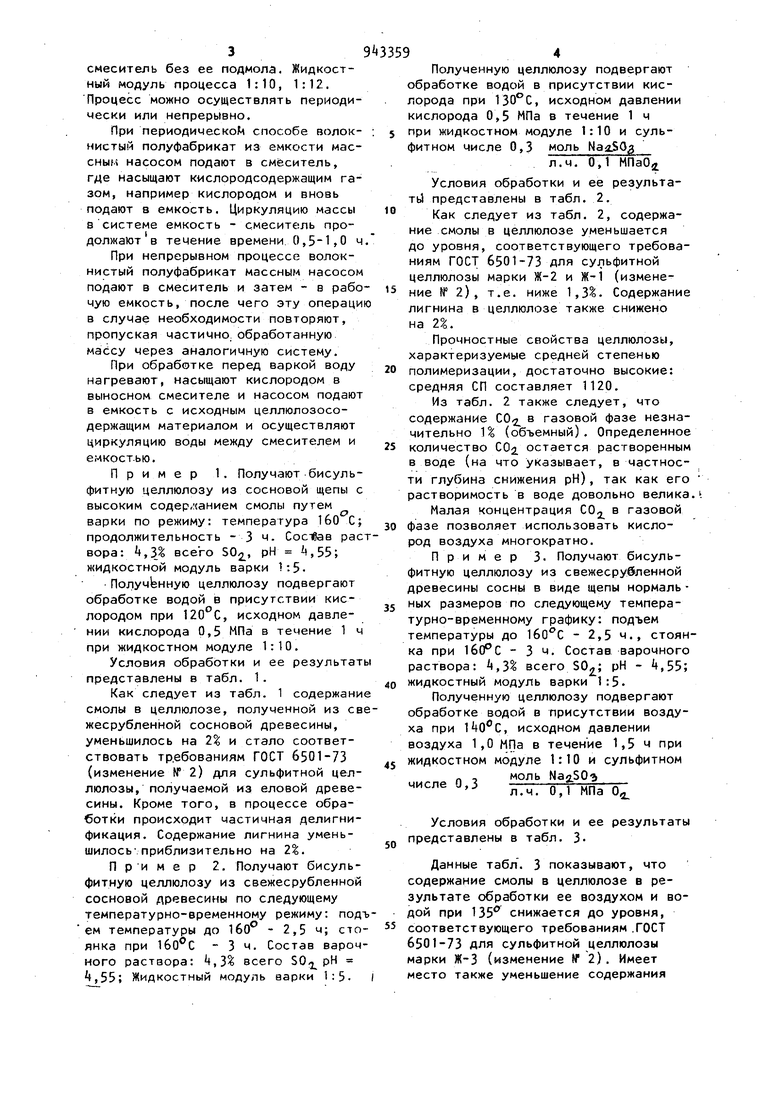

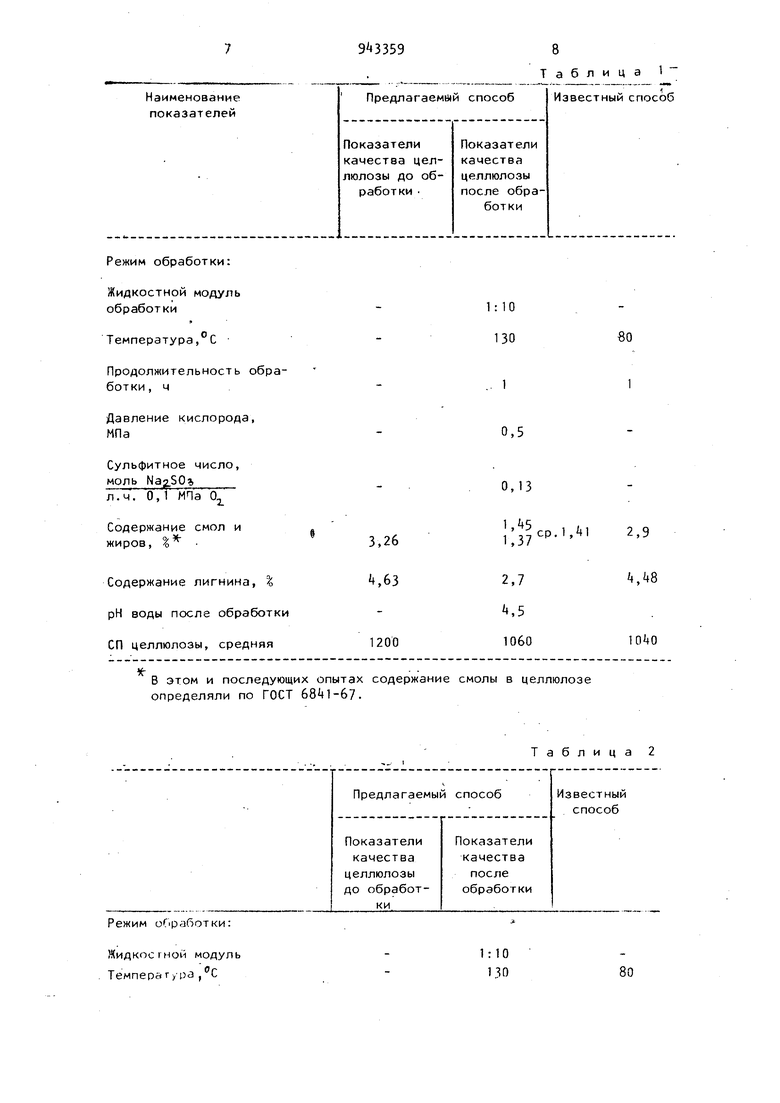

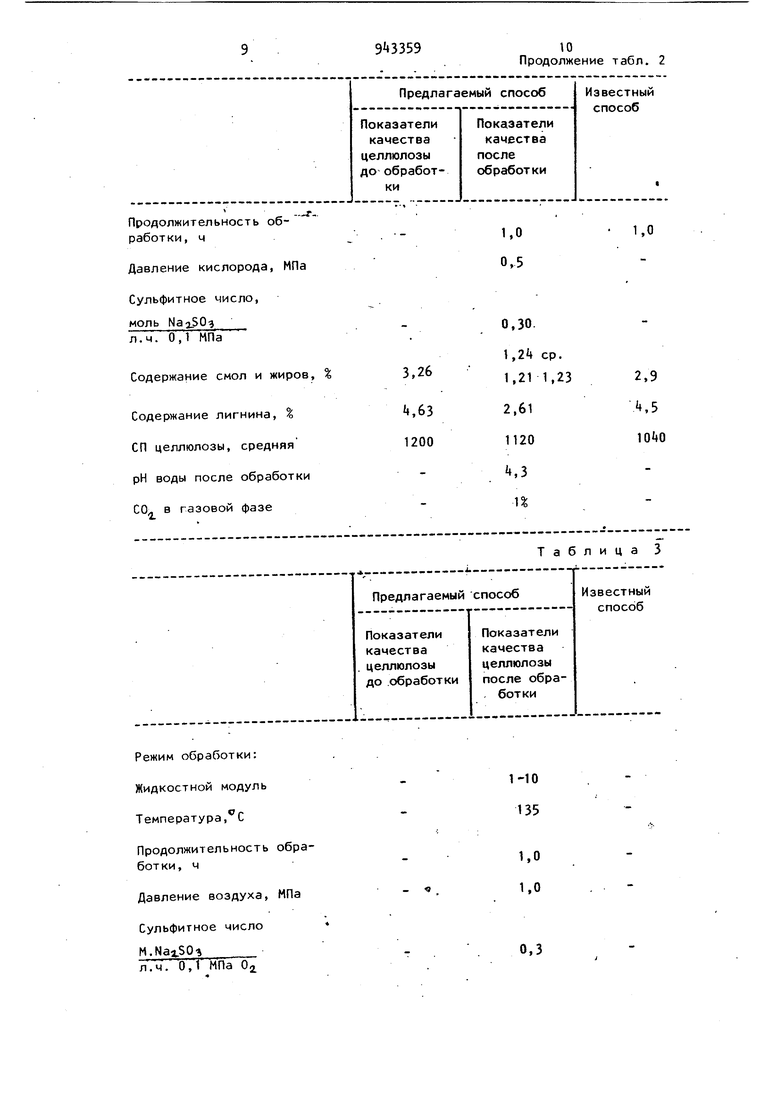

При обработке водой волокнистого 5 г.олуфабриката, полученного после варки или дефибрирования, смешение волокнистой суспензии и кислородсодержащего газа осуществляют в активном смесителе с одним вращаю20щимся и одним неподвижным дисками (без размалывающей гарнитуры). Это позволяет осуществлять более чем однократный пропуск массы через 3 смеситель без ее подмола. Жидкостный модуль процесса 1:10, 1:12. Процесс можно осуществлять периодически или непрерывно. При периодическом способе волокнистый полуфабрикат из емкости масснын насосом подают в смеситель, где насыщают кислородсодержащим газом, например кислородом и вновь подают в емкость. Циркуляцию массы в системе емкость - смесит€ ль продолжаютв течение времени. 0,5-1,0 ч При непрерывном процессе волокнистый полуфабрикат массным насосом подают в смеситель и затем - в рабо чую емкость, после чего эту операци в случае необходимости повторяют, пропуская частично, обработанную массу через аналогичную систему. При обработке перед варкой воду нагревают, насыщают кислородом в выносном смесителе и насосом подают в емкость с исходным целлюлозосодержащим материалом и осуществляют циркуляцию воды между смесителем и емкост-ью. Пример 1. Получают бисульфитную целлюлозу из сосновой щепы с высоким содержанием смолы путем варки по режиму: температура 160 С; продолжительность - 3 ч. Сос-йав рас вора: , всего 502, рН А, 55; жидкостной модуль варки 1:5 Полученную целлюлозу подвергают обработке водой в присутствии кислородом при 120°С, исходном давлении кислорода 0,5 МПа в течение 1 ч при жидкостном модуле 1:10. Условия обработки и ее результат представлены в табл. 1. Как следует из табл. 1 содержани смолы в целлюлозе, полученной из св жесрубленной сосновой древесины, уменьшилось на 2% и стало соответствовать тр.ебованиям ГОСТ 6501-73 (изменение № 2) для сульфитной целлюлозы, получаемой из еловой древесины. Кроме того, в процессе обработки происходит частичная делигнификация. Содержание лигнина уменьшилось, приблизительно на 2%. Пример 2. Получают бисульфитную целлюлозу из свежесрубленной сосновой древесины по следующему температурно-временному режиму: под ем температуры до - 2,5 ч; сто янка при - 3 ч. Состав вароч ного раствора: 4,3 всего SO рН 1,55; Жидкостный модуль аарки 1:5Полученную целлюлозу подвергают обработке водой в присутствии кислорода при , исходном давлении кислорода 0,5 МПа в течение 1 ч при жидкостном модуле 1:10 и сульфитном числе 0,3 моль Мад;50з л.ч. 0,1 MRaOjj Условия обработки и ее результать представлены в табл. 2. Как следует из табл. 2, содержание смолы в целлюлозе уменьшается до уровня, соответствующего требованиям ГОСТ 6501-73 для сульфитной целлюлозы марки Ж-2 и Ж-1 (изменение № 2), т.е. ниже 1,3. Содержание лигнина в целлюлозе также снижено на 2%. Прочностные свойства целлюлозы, характеризуемые средней степенью полимеризации, достаточно высокие: средняя СП составляет 1120. Из табл. 2 также следует, что содержание СО/, в газовой фазе незначительно % (объемный). Определенное количество СОа. остается растворенным в воде (на что указывает, в частности глубина снижения рН), так как его растворимость в воде довольно велика.i Малая концентрация COj в газовой фазе позволяет использовать кислород воздуха многократно. Пример 3. Получают бисульфитную целлюлозу из свежесрубленной древесины сосны в виде щепы нормаль ных размеров по следующему температурно-временному графику: подъем температуры до - 2,5 ч., стоянка при - 3 ч. Состав варочного раствора: k,3% всего SO.; рН - ,55; жидкостный модуль варки 1:5. Полученную целлюлозу подвергают обработке водой в присутствии воздуха при , исходном давлении воздуха 1,0 МПа в течение 1,5 ч при жидкостном модуле 1:10 и сульфитном моль Nag.S03 числе 0,3 л.ч. 0,1 МПа 0,. Условия обработки и ее результаты представлены в табл. 3Данные табл. 3 показывают, что содержание смолы в целлюлозе в результате обработки ее воздухом и водой при снижается до уровня, соответствующего требованиям .ГОСТ 6501-73 для сульфитной целлюлозы марки Ж-3 (изменение № 2). Имеет место также уменьшение содержания

лигнина. Средняя степень полимеризации целлюлозы, характеризующая ее сохранность в результате обработки достаточно высока и составляет 1090.

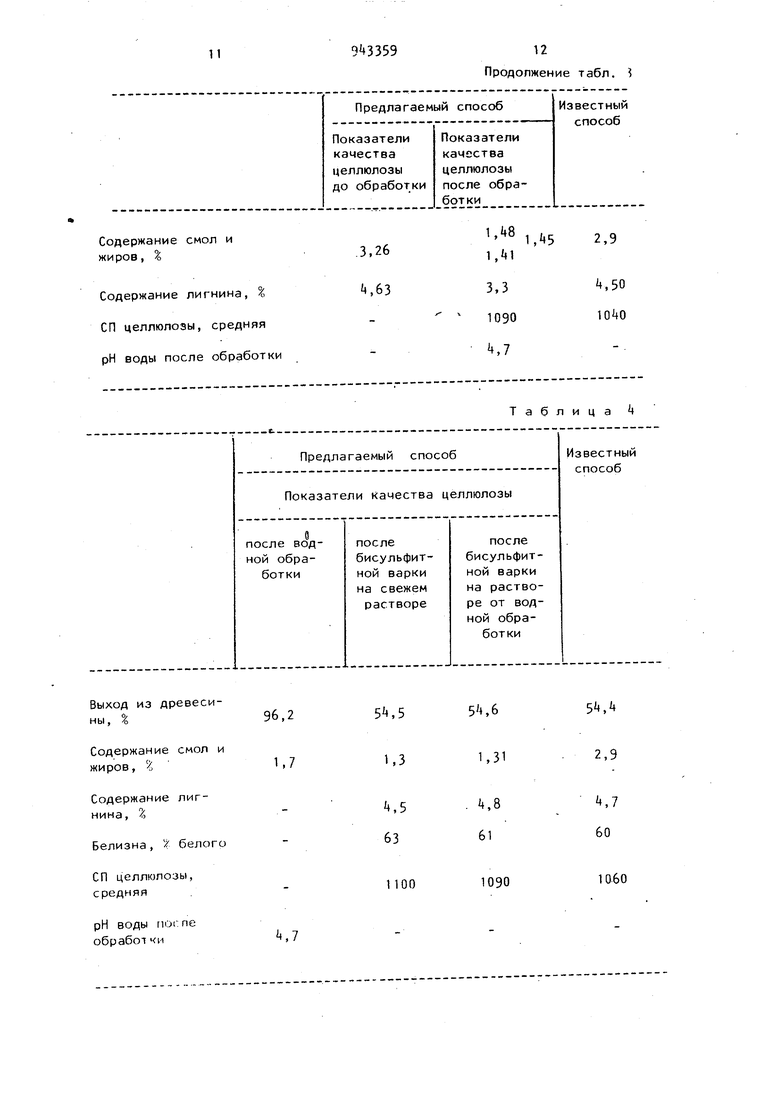

Пример U. Щепу нормальных размеров из свежесрубленной древесины сосны подвергают обработке водой в присутствии кислородсодержащего газа перед бисульфитной варкой.

Условия обработки щепы: температура - 130°С; жидкостный модуль 1 к 5; давление кислорода 0,5 МПа; сульфитное число - 0,3 моль NagSO л.ч. 0,1 МПаО

Условия бисульфитной варки: подъем температуры до - 2,5 ч; стоянка при - 3 ч. Состав варочного раствора: ,k% всего 50л, рН ,35, жидкостный модуль варки 1 к 5- Кроме того, проводят варку на растворе, приготовленном на воде от обработки щепы.

Полученные результаты представлены в табл. 4.

Данные табл. показывают, что обработка щепы водой в присутствии кислорода, позволяет снизить содержание смолы до требования ГОСТа на целлюлозу сульфитную небеленую и получить целлюлозу высокой белизны нормального выхода и недеструктированную.

Пример 5. Белую древесную массу изготавливают из древесины сосны свежей рубки, которая содержит 4,09% смолы от массы абсолютно сухой древесины. Полученную массу после дефибрера подвергают обработке водой в присутствии кислорода при , исходном давлении кислорода 0,5 МПа в течение 1 ч при жидкостном модуле 1:10 и сульфитном числе моль Маа.$0г

0,3

л.ч. 0,1 МПа Oj

Указанная обработка позволяет снизить содержание смолы в белой древесной массе до 2,3% от массы абсолютно сухого вещества, что соответствует содержанию смолы в древесине сосны, выдержанной на воздухе в течение не менее 8 месяцев.

Пример 6. Получена.сульфитная целлюлоза из -свежесрублённой

еловой древесины по режиму: температура - продолжительность 2 ч. Состав раствора: 6,0 всего SOj. и U связанного жидкостной модуль варки 1:5.

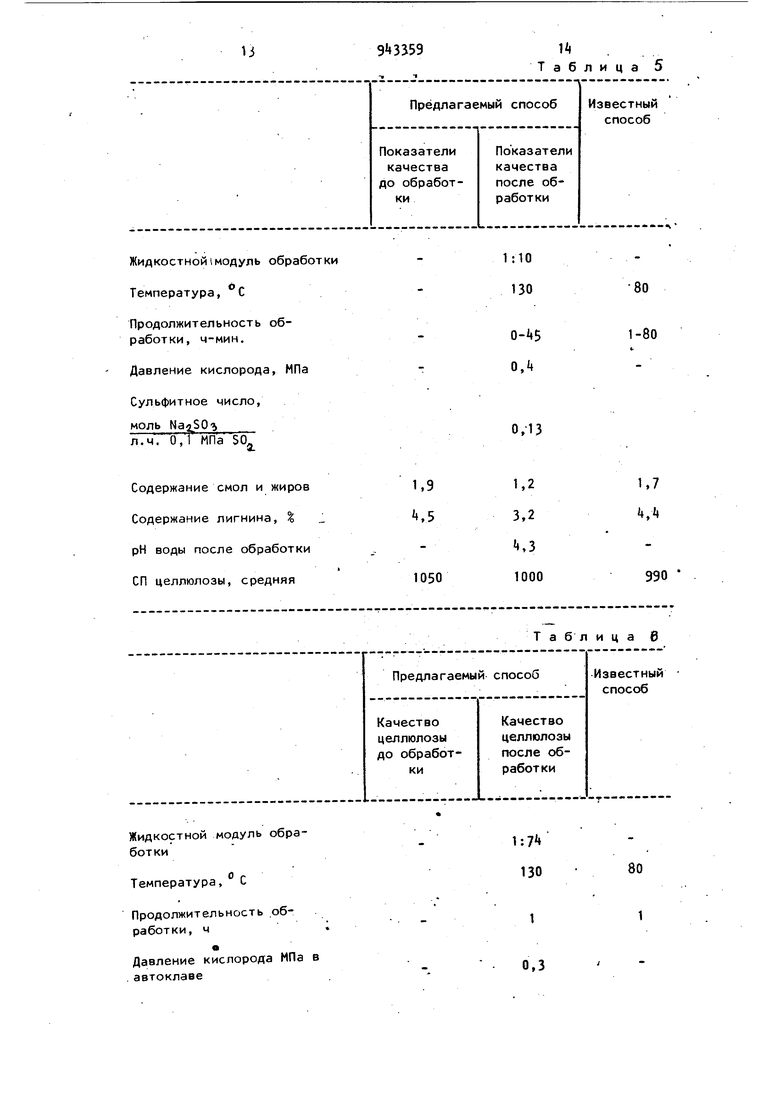

Полученная целлюлоза подвергнута обработке кислородом в воде при 130 С, исходном давлении кислорода 0,5 МПа, в течение 1 ч при жидкостном модуле 1:10. Условия обработки и ее результаты представлены в табя. 5,

Как следует из табл. 5 содержание смолы в целлюлозе уменьшается

до уровня соответствующего требованиям ГОСТ 6501-73 для сульфитной целлюлозы марки Ж-2 и Ж-1 (изменение № 2), т.е. ниже 1,3.. Содержание лигнина в целлюлозе также снижено на %.

Прочностные свойства целлюлозы, характеризуемые средней степенью полимеризации достаточно высокие: средняя СП составляет 1000.

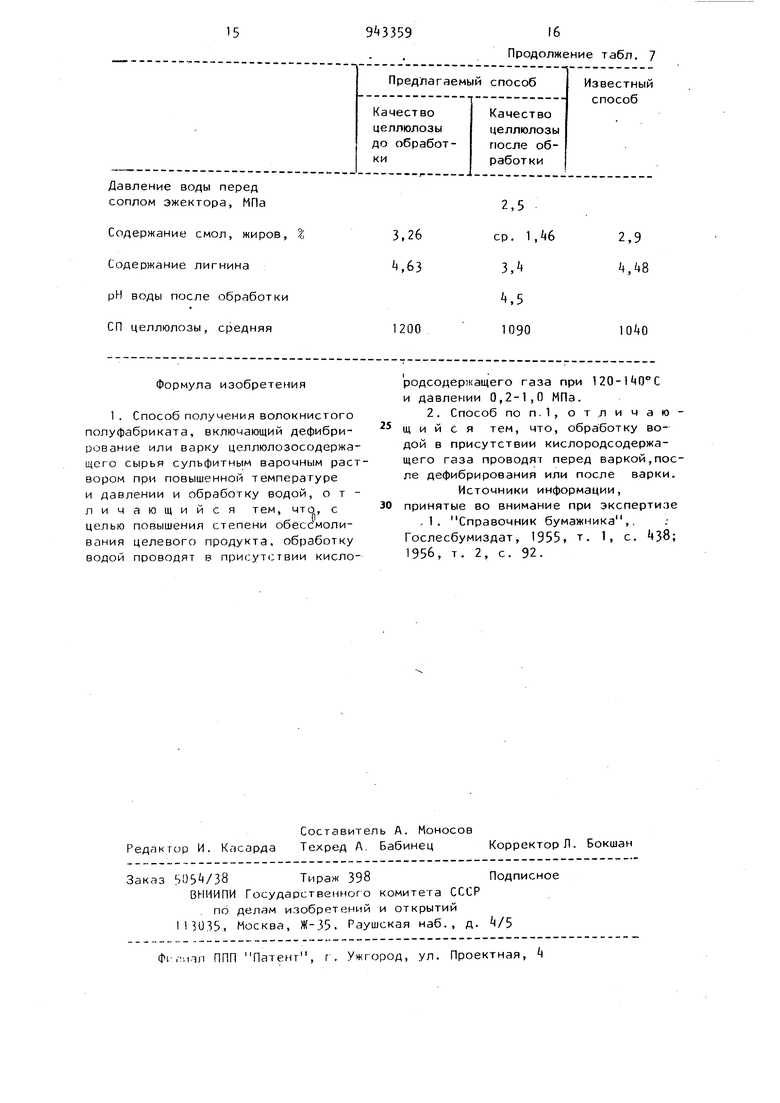

Получают бисульфитную целлюлозу из свежесрубленной древесины сосны в виде щепы нормальных размеров по следующему температурно-временному графику: Подъем температуры до 2,5 ч, стоянка при 160 - 3 ч. Состав варочного раствора: 4,3% всего SO-, рН 4,55; жидкостный модуль варки 1:5Полученную целлюлозу подвергают обработке в автоклаве водой, насы-. щенной кислородом в эжекторе при

перепаде давления перед соплом его 2,5 МПа, воду однократно подают в автоклав. Температура обработки , давление 0,3 МПа, продолжительность 1 ч и концентрация целлюлозы 7%. Условия обработки и.е.е результаты представлены в таёл. G.

Как можно видеть из табл. 6 содержание смолы в целлюлозе, полученной из свежесрубленной сосновой древесины, уменьшилось на 1,8 и стало соответствовать ГОСТ 6501-73 (изменение № 2) для сульфитной целлюлозы, погучаемой из еловой древесины. Кроме того, в процессе обработки произошла частичная делигнификация. В известном способе осуществить такое глубокое обессмолиаание не удается.

Приведенные примеры показывают, что предлагаемый способ позволяет

значительно повысить степень обессмоливания целевого продукта.

8 Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU907117A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ САНИТАРНО-ГИГИЕНИЧЕСКИХ ВИДОВ БУМАГИ | 2011 |

|

RU2488653C2 |

| Способ получения сульфитной целлюлозы | 1976 |

|

SU652251A1 |

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

| Способ переработки древесного сырья | 1988 |

|

SU1799408A3 |

| Способ определения выхода волокнистого целлюлозного полуфабриката | 1981 |

|

SU1044702A1 |

| Варочный раствор для получения волокнистого полуфабриката | 1978 |

|

SU746002A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Способ получения волокнистого полуфабриката | 1975 |

|

SU598993A1 |

Режим обработки:

Жидкостной модуль обработки

Температура,с

Продолжительность ботки, ч

Давление кислорода МПа

Сульфитное число,

моль N а 2.50%

л. ч. 0,1 МПа O.j

Содержание смол и

В этом и последующих опытах содержание смолы в целлюлозе определяли по ГОСТ 68 41-67.

Показатели целлюлозы до обработРежим обработки:

Жидкое ной модуль Темпера г/ра , С

80

Таблица 2

Известный

Предлагаемый способ способ

Показатели качества

качества

после обработки ки

1:10

80 ПО

-..

Продолжительность обработки, ч

Давление кислорода, МПа

Сульфитное число,

моль МааЗО;} л.ч. 0,1 МПа

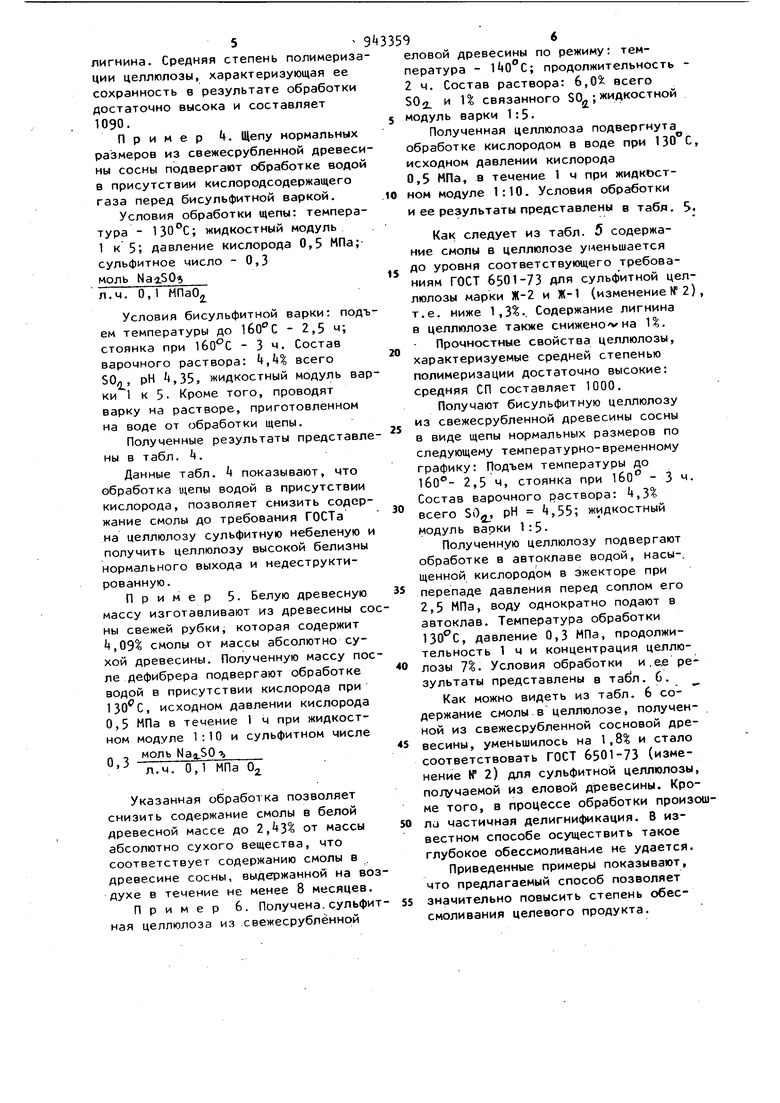

Режим обработки: Жидкостной модуль Температура,С

Продолжительность ботки, ч

Давление воздуха,

Сульфитное число

M.Naa.SO

лГч. 0,1 МПа Оу

гаемый способ

Известный способ

Показатели

качества после обработки

1,0

1,0 0,5

0,30.

Таблица 3

Известный

Предлагаемый способ способ

Показатели качества целлюлозы после обра. ботки

1-10 135

1,0 1,0

0,3

n

.1

12 Продолжение табл.

1060

1090

100

Продолжительность обработки, ч

Давление кислорода МПа в .автоклаве

0,3

15

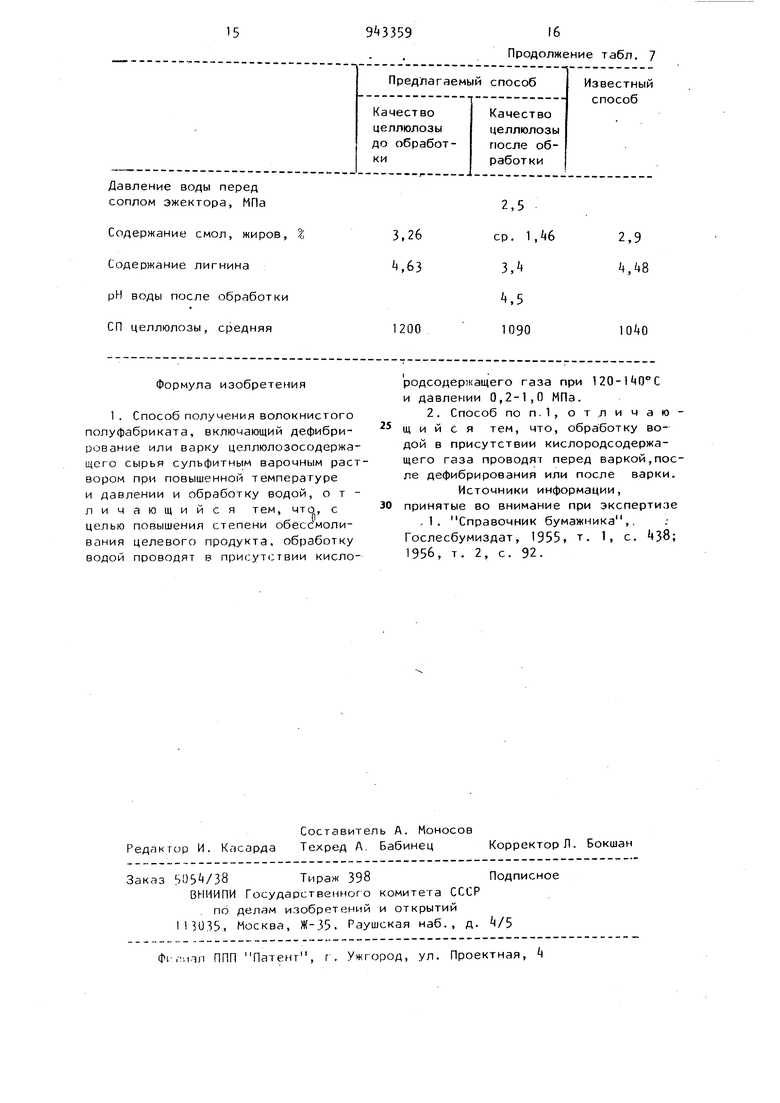

Формула изобретения

16 Продолжение табл. 7

родсодержащего газа при 120-1 0 С и давлении 0,2-1,0 МПа.

Источники информации, принятые во внимание при экспертизе

.1. Справочник бумажника,. Гослесбумиздат, 1955, т. 1, с. 438; 1956, т. 2, с. 92.

Авторы

Даты

1982-07-15—Публикация

1980-09-12—Подача