Изобретение относится к медицинской технике, а именно к протезированию и про- тезостроению, и может быть использовано в других отраслях техники

Цель изобретения - обеспечение безопасности импульсной штамповки путем снижения мощности импульса.

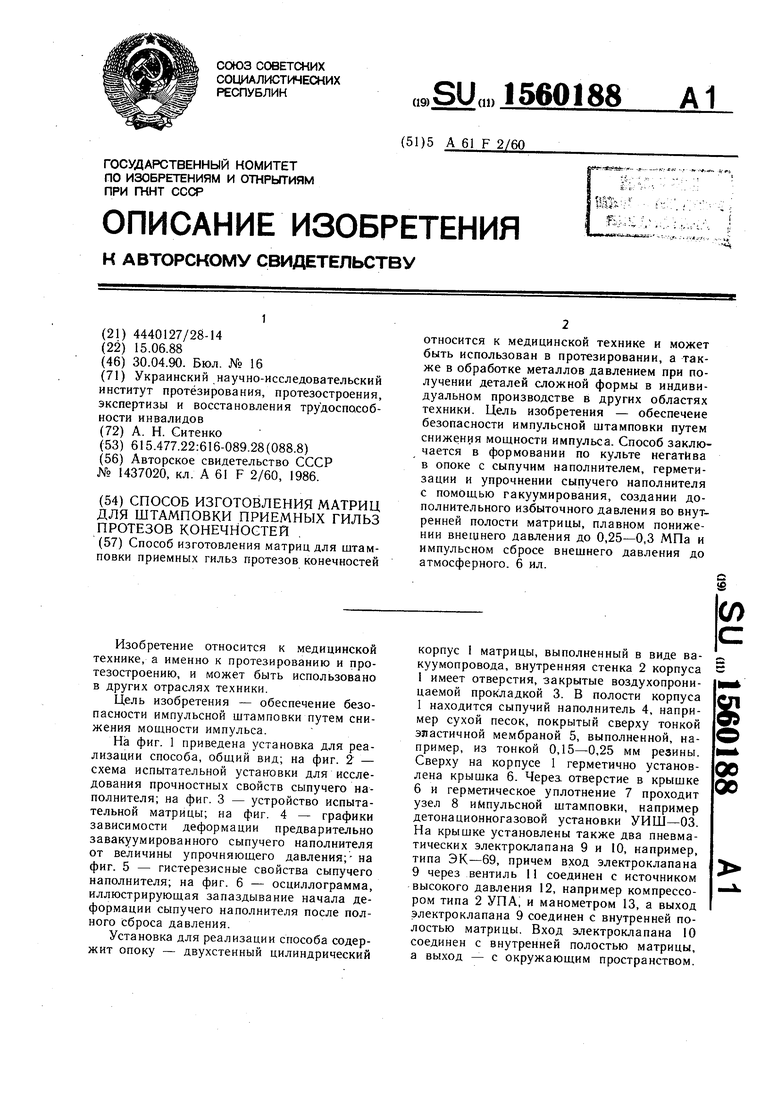

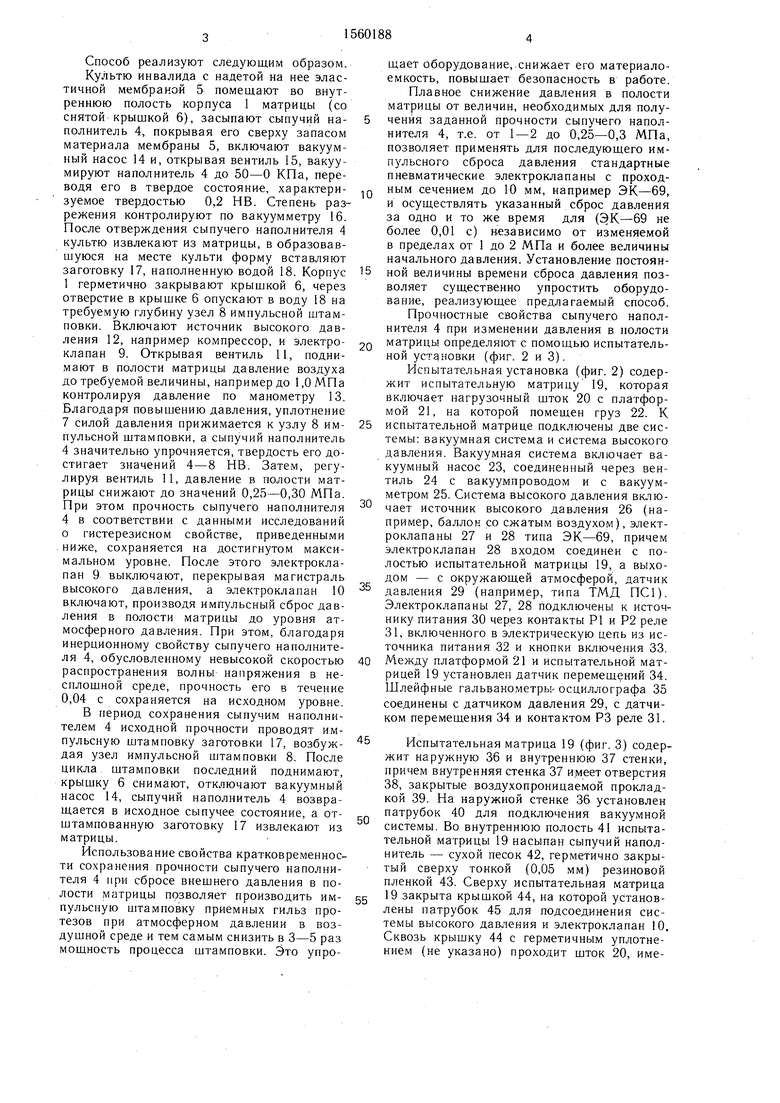

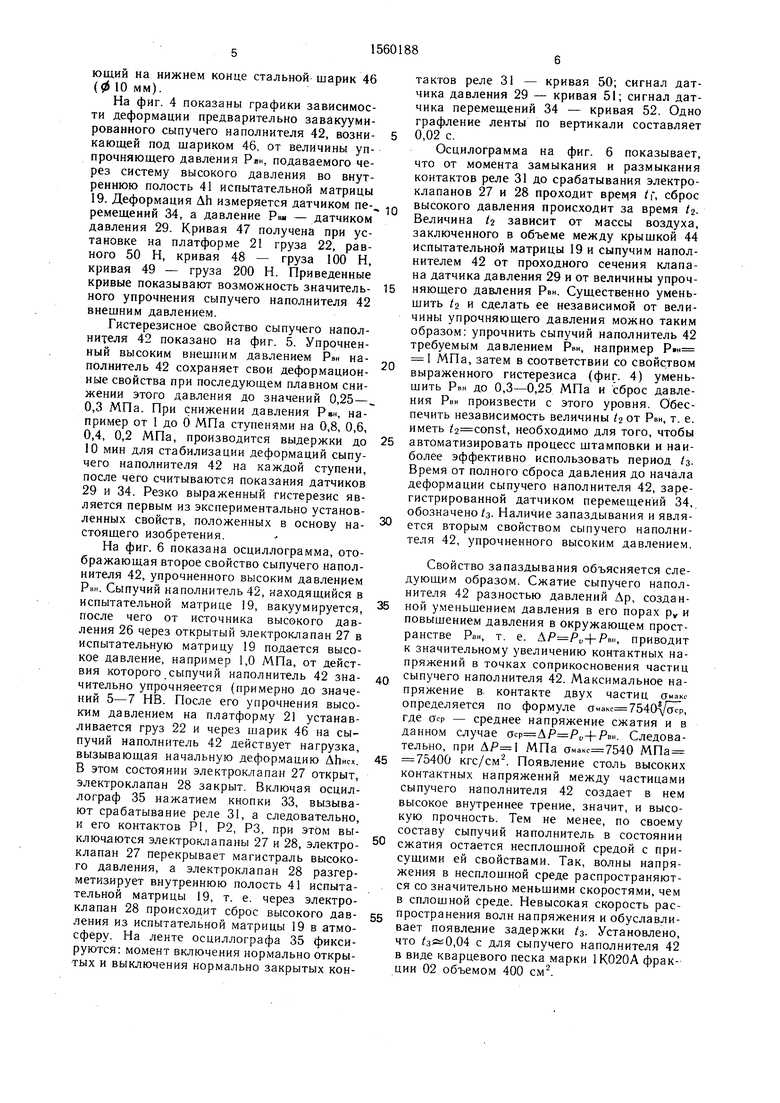

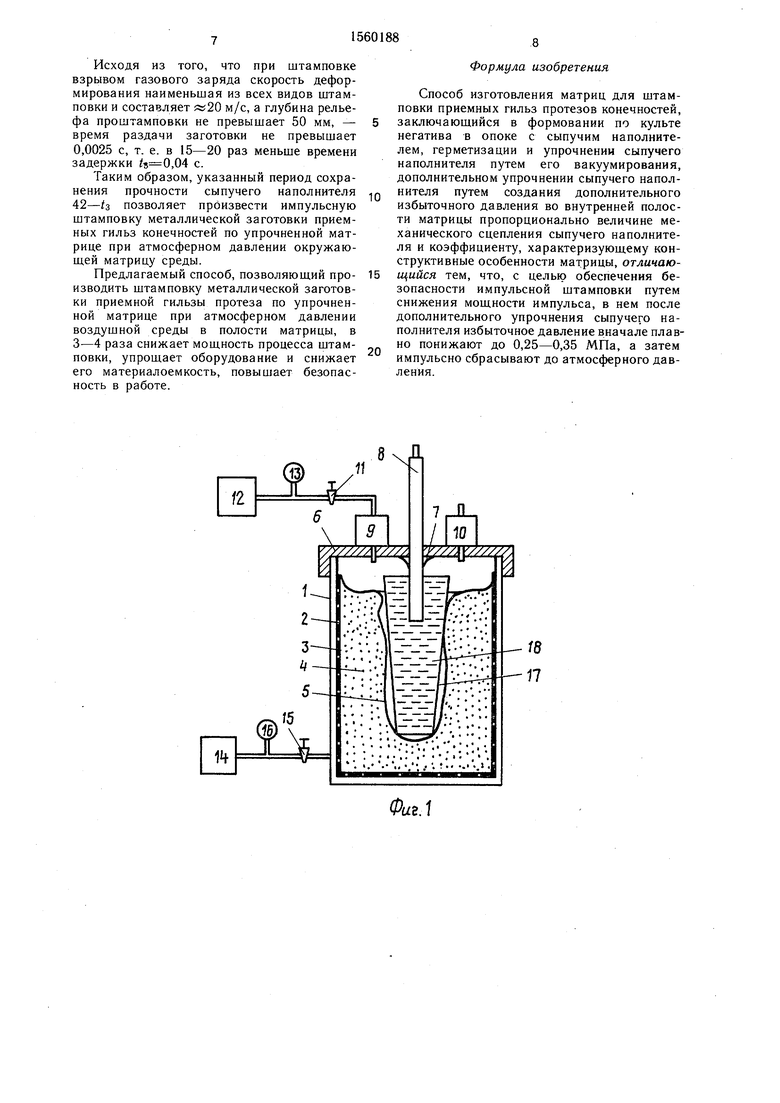

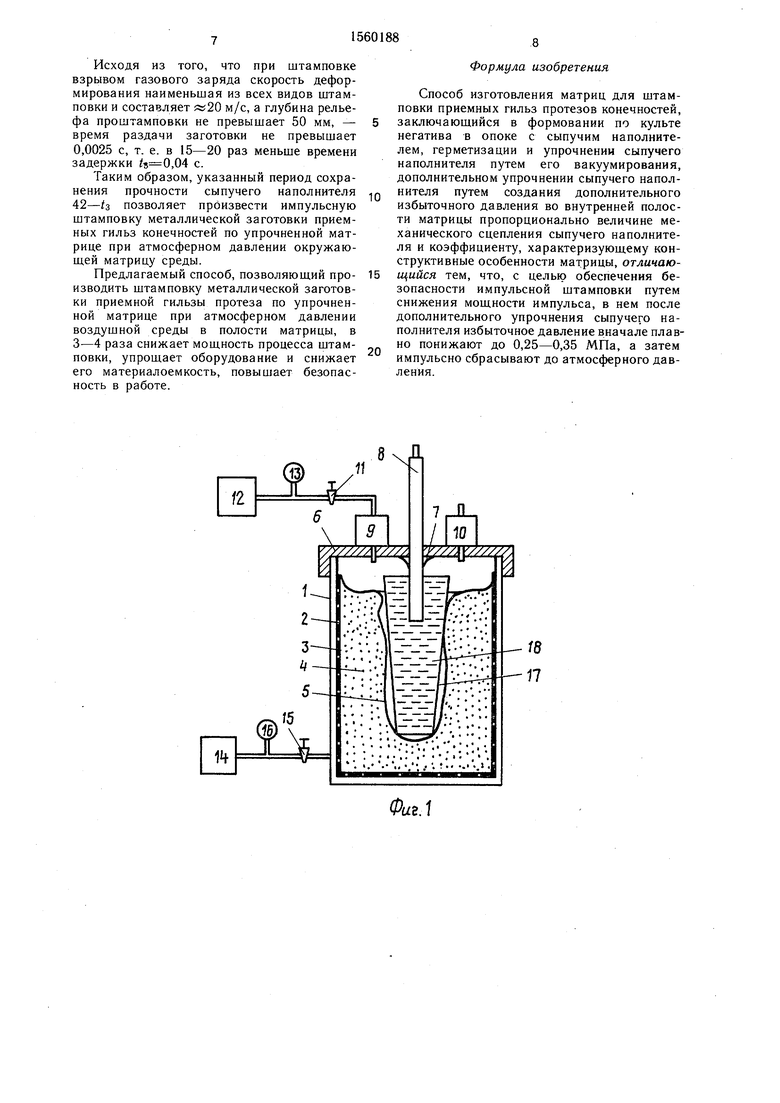

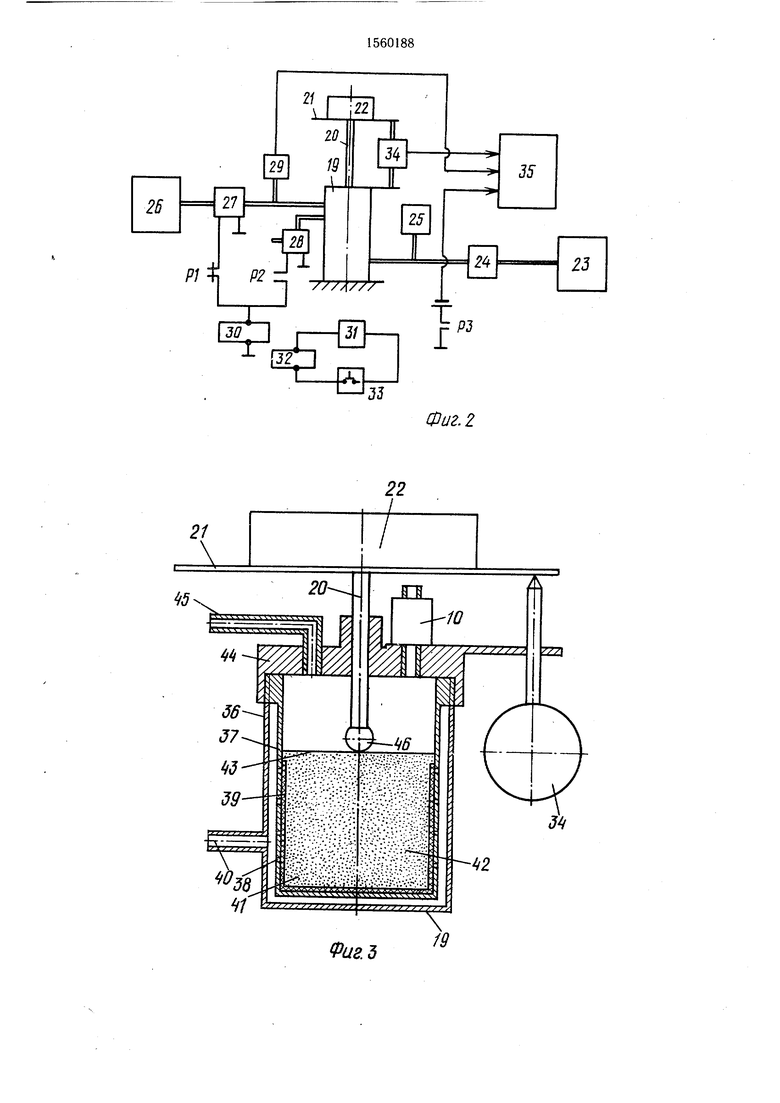

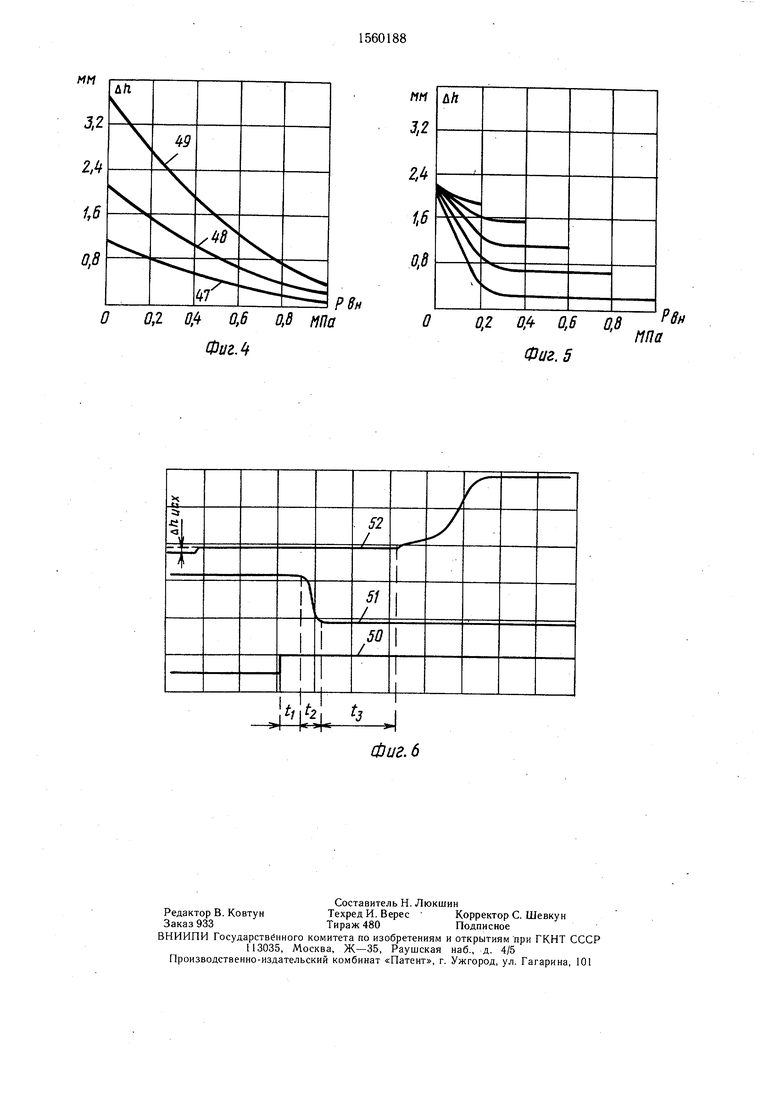

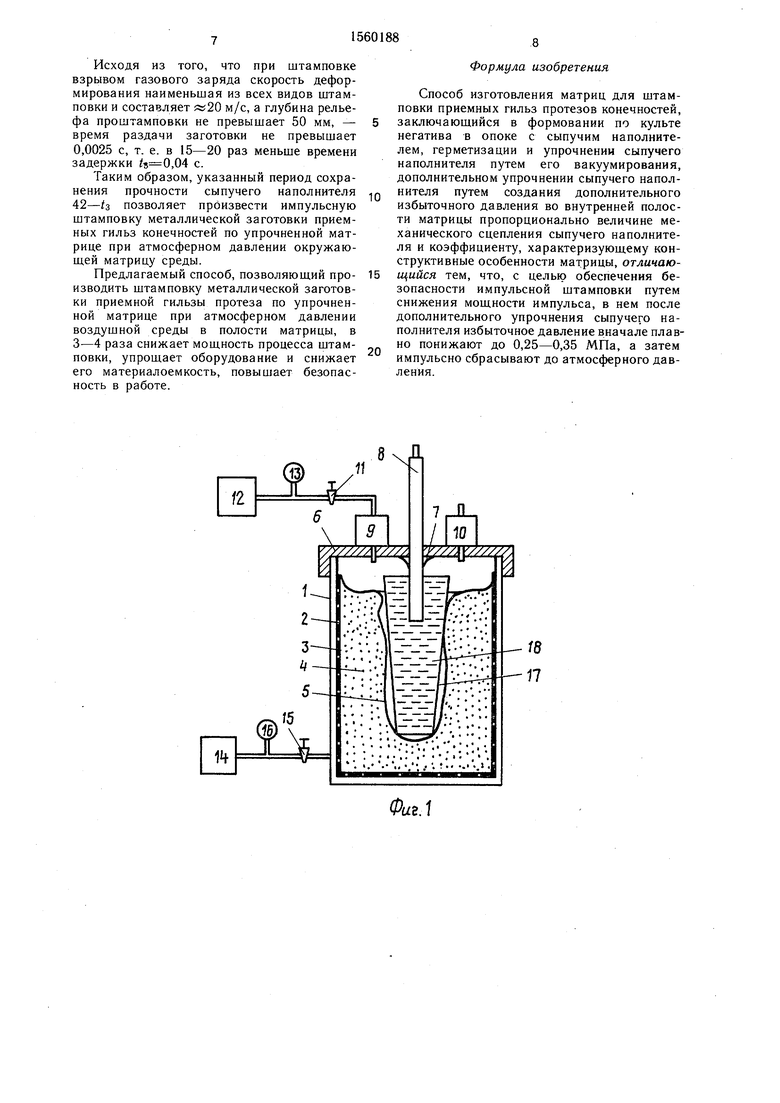

На фиг. 1 приведена установка для реализации способа, общий вид, на фиг. 2 - схема испытательной установки для исследования прочностных свойств сыпучего наполнителя; на фиг. 3 - устройство испытательной матрицы; на фиг 4 - графики зависимости деформации предварительно завакуумированного сыпучего наполнителя от величины упрочняющего давления;- на фиг. 5 - гистерезисные свойства сыпучего наполнителя; на фиг. 6 - осциллограмма, иллюстрирующая запаздывание начала деформации сыпучего наполнителя после полного сброса давления.

Установка для реализации способа содержит опоку - двухстенный цилиндрический

корпус 1 матрицы, выполненный в виде ва- куумопровода, внутренняя стенка 2 корпуса 1 имеет отверстия, закрытые воздухопроницаемой прокладкой 3. В полости корпуса 1 находится сыпучий наполнитель 4, например сухой песок, покрытый сверху тонкой эластичной мембраной 5, выполненной, например, из тонкой 0,15-0,25 мм резины. Сверху на корпусе 1 герметично установлена крышка 6. Через, отверстие в крышке 6 и герметическое уплотнение 7 проходит узел 8 импульсной штамповки, например детонационногазовой установки УИШ-03. На крышке установлены также два пневматических электроклапана 9 и 10, например, типа ЭК-69, причем вход электроклапана 9 через вентиль 11 соединен с источником высокого давления 12, например компрессором типа 2 УПА, и манометром 13, а выход электроклапана 9 соединен с внутренней полостью матрицы. Вход электроклапана 10 соединен с внутренней полостью матрицы, а выход - с окружающим пространством.

S

00

оо

Способ реализуют следующим образом.

Культю инвалида с надетой на нее эластичной мембраной 5 помещают во внутреннюю полость корпуса 1 матрицы (со снятой крышкой 6), засыпают сыпучий наполнитель 4, покрывая его сверху запасом материала мембраны 5, включают вакуумный насос 14 и, открывая вентиль 15, вакуу- мируют наполнитель 4 до 50-0 КПа, переводя его в твердое состояние, характеризуемое твердостью 0,2 НВ. Степень разрежения контролируют по вакуумметру 16. После отверждения сыпучего наполнителя 4 культю извлекают из матрицы, в образовавшуюся на месте культи форму вставляют заготовку 17, наполненную водой 18. Корпус 1 герметично закрывают крышкой 6, через отверстие в крышке 6 опускают в воду 18 на требуемую глубину узел 8 импульсной штамповки. Включают источник высокого давления 12, например компрессор, и электроклапан 9. Открывая вентиль 11, поднимают в полости матрицы давление воздуха до требуемой величины, например до 1,0 МПа контролируя давление по манометру 13. Благодаря повышению давления, уплотнение 7 силой давления прижимается к узлу 8 импульсной штамповки, а сыпучий наполнитель 4 значительно упрочняется, твердость его достигает значений 4-8 НВ. Затем, регулируя вентиль 11, давление в полости матрицы снижают до значений 0,25-0,30 МПа. При этом прочность сыпучего наполнителя 4 в соответствии с данными исследований о гистерезисном свойстве, приведенными ниже, сохраняется на достигнутом максимальном уровне. После этого электроклапан 9 выключают, перекрывая магистраль высокого давления, а электроклапан 10 включают, производя импульсный сброс давления в полости матрицы до уровня атмосферного давления. При этом, благодаря инерционному свойству сыпучего наполнителя 4, обусловленному невысокой скоростью распространения волны напряжения в несплошной среде, прочность его в течение 0,04 с сохраняется на исходном уровне.

В период сохранения сыпучим наполнителем 4 исходной прочности проводят импульсную штамповку заготовки 17, возбуждая узел импульсной штамповки 8. После цикла штамповки последний поднимают, крышку 6 снимают, отключают вакуумный насос 14, сыпучий наполнитель 4 возвращается в исходное сыпучее состояние, а отштампованную заготовку 17 извлекают из матрицы.

Использование свойства кратковременности сохранения прочности сыпучего наполнителя 4 при сбросе внешнего давления в полости матрицы позволяет производить импульсную штамповку приемных гильз протезов при атмосферном давлении в воздушной среде и тем самым снизить в 3-5 раз мощность процесса штамповки. Это упрощает оборудование, снижает его материалоемкость, повышает безопасность в работе. Плавное снижение давления в полости матрицы от величин, необходимых для получения заданной прочности сыпучего наполнителя 4, т.е. от 1-2 до 0,25-0,3 МПа, позволяет применять для последующего импульсного сброса давления стандартные пневматические электроклапаны с проходным сечением до 10 мм, например ЭК-69, и осуществлять указанный сброс давления за одно и то же время для (ЭК-69 не более 0,01 с) независимо от изменяемой в пределах от 1 до 2 МПа и более величины начального давления. Установление постоянной величины времени сброса давления позволяет существенно упростить оборудование, реализующее предлагаемый способ. Прочностные свойства сыпучего наполнителя 4 при изменении давления в полости

Q матрицы определяют с помощью испытательной установки (фиг. 2 и 3).

Испытательная установка (фиг. 2) содержит испытательную матрицу 19, которая включает нагрузочный шток 20 с платформой 21, на которой помещен груз 22. К

5 испытательной матрице подключены две системы: вакуумная система и система высокого давления. Вакуумная система включает вакуумный насос 23, соединенный через вентиль 24 с вакуумпроводом и с вакуумметром 25. Система высокого давления вклю0 чает источник высокого давления 26 (например, баллон со сжатым воздухом), электроклапаны 27 и 28 типа ЭК-69, причем электроклапан 28 входом соединен с полостью испытательной матрицы 19, а выходом - с окружающей атмосферой, датчик

5 давления 29 (например, типа ТМД ПС1). Электроклапаны 27, 28 подключены к источнику питания 30 через контакты Р1 и Р2 реле 31, включенного в электрическую цепь из источника питания 32 и кнопки включения 33.

0 Между платформой 21 и испытательной матрицей 19 установлен датчик перемещений 34. Шлейфные гальванометры- осциллографа 35 соединены с датчиком давления 29, с датчиком перемещения 34 и контактом РЗ реле 31.

5Испытательная матрица 19 (фиг. 3) содержит наружную 36 и внутреннюю 37 стенки, причем внутренняя стенка 37 имеет отверстия 38, закрытые воздухопроницаемой прокладкой 39. На наружной стенке 36 установлен патрубок 40 для подключения вакуумной системы. Во внутреннюю полость 41 испытательной матрицы 19 насыпан сыпучий наполнитель - сухой песок 42, герметично закрытый сверху тонкой (0,05 мм) резиновой пленкой 43. Сверху испытательная матрица

е 19 закрыта крышкой 44, на которой установлены патрубок 45 для подсоединения системы высокого давления и электроклапан 10. Сквозь крышку 44 с герметичным уплотнением (не указано) проходит шток 20, име0

ющий на нижнем конце стальной шарик 46 (ф 10 мм).

На фиг. 4 показаны графики зависимости деформации предварительно завакууми- рованного сыпучего наполнителя 42, возни- кающей под шариком 46. от величины уп- прочняющего давления Рвк, подаваемого через систему высокого давления во внутреннюю полость 41 испытательной матрицы 19. Деформация ДЬ измеряется датчиком перемещений 34, а давление Рви - датчиком давления 29. Кривая 47 получена при установке на платформе 21 груза 22, равного 50 Н, кривая 48 - груза 100 Н, кривая 49 - груза 200 Н. Приведенные кривые показывают возможность значитель- ного упрочнения сыпучего наполнителя 42 внешним давлением.

Гистерезисное свойство сыпучего наполнителя 42 показано на фиг. 5. Упрочненный высоким внешним давлением Рвн наполнитель 42 сохраняет свои деформационные свойства при последующем плавном снижении этого давления до значений 0,25- 0,3 МПа. При снижении давления , например от 1 до 0 МПа ступенями на 0,8, 0,6, 0,4, 0,2 МПа, производится выдержки до 10 мин для стабилизации деформаций сыпучего наполнителя 42 на каждой ступени, после чего считываются показания датчиков 29 и 34. Резко выраженный гистерезис является первым из экспериментально установленных свойств, положенных в основу на- стоящего изобретения.

На фиг. 6 показана осциллограмма, отображающая второе свойство сыпучего наполнителя 42, упрочненного высоким давлением Рвн. Сыпучий наполнитель 42, находящийся в испытательной матрице 19, вакуумируется, после чего от источника высокого давления 26 через открытый электроклапан 27 в испытательную матрицу 19 подается высокое давление, например 1,0 МПа, от действия которого сыпучий наполнитель 42 зна- чительно упрочняеется (примерно до значений 5-7 НВ. После его упрочнения высоким давлением на платформу 21 устанавливается груз 22 и через шарик 46 на сыпучий наполнитель 42 действует нагрузка, вызывающая начальную деформацию Апис. В этом состоянии электроклапан 27 открыт, электроклапан 28 закрыт. Включая осциллограф 35 нажатием кнопки 33, вызывают срабатывание реле 31, а следовательно, и его контактов PI, P2, РЗ, при этом выключаются электроклапаны 27 и 28, электро- клапан 27 перекрывает магистраль высокого давления, а электроклапан 28 разгерметизирует внутреннюю полость 41 испытательной матрицы 19, т. е. через электроклапан 28 происходит сброс высокого дав- ления из испытательной матрицы 19 в атмосферу. На ленте осциллографа 35 фиксируются: момент включения нормально открытых и выключения нормально закрытых контактов реле 31 - кривая 50; сигнал датчика давления 29 - кривая 51; сигнал датчика перемещений 34 - кривая 52. Одно графление ленты по вертикали составляет 0,02 с.

Осцилограмма на фиг. 6 показывает, что от момента замыкания и размыкания контактов реле 31 до срабатывания электроклапанов 27 и 28 проходит время t, сброс высокого давления происходит за время 12. Величина /г зависит от массы воздуха, заключенного в объеме между крышкой 44 испытательной матрицы 19 и сыпучим наполнителем 42 от проходного сечения клапана датчика давления 29 и от величины упрочняющего давления Рвн. Существенно уменьшить t-i и сделать ее независимой от величины упрочняющего давления можно таким образом: упрочнить сыпучий наполнитель 42 требуемым давлением Рвн, например 1 МПа, затем в соответствии со свойством выраженного гистерезиса (фиг. 4) уменьшить Рви до 0,3-0,25 МПа и сброс давления Рвн произвести с этого уровня. Обеспечить независимость величины ty от Рвн, т. е. иметь 2-const, необходимо для того, чтобы автоматизировать процесс штамповки и наиболее эффективно использовать период /з. Время от полного сброса давления до начала деформации сыпучего наполнителя 42, зарегистрированной датчиком перемещений 34, обозначено /з. Наличие запаздывания и является вторым свойством сыпучего наполнителя 42, упрочненного высоким давлением.

Свойство запаздывания объясняется следующим образом. Сжатие сыпучего наполнителя 42 разностью давлений Др, созданной уменьшением давления в его порах р„ и повышением давления в окружающем пространстве Рвн, т. е. Р Р„-{-Рвч, приводит к значительному увеличению контактных напряжений в точках соприкосновения частиц сыпучего наполнителя 42. Максимальное напряжение в контакте двух частиц амакс определяется по формуле аиакс 7540д/оТР, где оср - среднее напряжение сжатия и в данном случае . Следовательно, при МПа амакс 7540 МПа 75400 кгс/см2. Появление столь высоких контактных напряжений между частицами сыпучего наполнителя 42 создает в нем высокое внутреннее трение, значит, и высокую прочность. Тем не менее, по своему составу сыпучий наполнитель в состоянии сжатия остается несплошной средой с присущими ей свойствами. Так, волны напряжения в несплошной среде распространяются со значительно меньшими скоростями, чем в сплошной среде. Невысокая скорость распространения волн напряжения и обуславливает появлелие задержки /з- Установлено, что ,04 с для сыпучего наполнителя 42 в виде кварцевого песка марки 1К020А фракции 02 объемом 400 см2.

Исходя из того, что при штамповке взрывом газового заряда скорость деформирования наименьшая из всех видов штамповки и составляет «20 м/с, а глубина рельефа проштамповки не превышает 50 мм, - время раздачи заготовки не превышает 0,0025 с, т. е. в 15-20 раз меньше времени задержки ,04 с.

Таким образом, указанный период сохранения прочности сыпучего наполнителя 42-tz позволяет произвести импульсную штамповку металлической заготовки приемных гильз конечностей по упрочненной матрице при атмосферном давлении окружающей матрицу среды.

Предлагаемый способ, позволяющий про- изводить штамповку металлической заготовки приемной гильзы протеза по упрочненной матрице при атмосферном давлении воздушной среды в полости матрицы, в 3-4 раза снижает мощность процесса штамповки, упрощает оборудование и снижает его материалоемкость, повышает безопасность в работе.

Формула изобретения

Способ изготовления матриц для штамповки приемных гильз протезов конечностей, заключающийся в формовании по культе негатива в опоке с сыпучим наполнителем, герметизации и упрочнении сыпучего наполнителя путем его вакуумирования, дополнительном упрочнении сыпучего наполнителя путем создания дополнительного избыточного давления во внутренней полости матрицы пропорционально величине механического сцепления сыпучего наполнителя и коэффициенту, характеризующему конструктивные особенности матрицы, отличающийся тем, что, с целью обеспечения безопасности импульсной штамповки путем снижения мощности импульса, в нем после дополнительного упрочнения сыпучего наполнителя избыточное давление вначале плавно понижают до 0,25-0,35 МПа, а затем импульсно сбрасывают до атмосферного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки приемных гильз протезов конечностей | 1988 |

|

SU1560187A1 |

| Способ изготовления матриц приемных гильз протезов | 1986 |

|

SU1437020A1 |

| Устройство для изготовления приемных гильз протезов конечностей | 1988 |

|

SU1657177A1 |

| Способ изготовления приемных гильз протезов конечностей | 1990 |

|

SU1741793A1 |

| Электродинамический вибратор | 1990 |

|

SU1837996A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| Бункерное устройство | 1989 |

|

SU1708709A1 |

| Устройство для изготовления металлических приемных гильз протезов конечностей | 1990 |

|

SU1734728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

Способ изготовления матриц для штамповки приемных гильз протезов конечностей относится к медицинской технике и может быть использован в протезировании, а также в обработке металлов давлением при получении деталей сложной формы в индивидуальном производстве в других областях техники. Цель изобретения - обеспечение безопасности импульсной штамповки путем снижения мощности импульса. Способ заключается в формовании по культе негатива в опоке с сыпучим наполнителем, герметизации и упрочнении сыпучего наполнителя с помощью вакуумирования, создании дополнительного избыточного давления во внутренней полости матрицы, плавном понижении внешнего давления до 0,25-0,3 МПа и импульсном сбросе внешнего давления до атмосферного. 6 ил.

ФигЛ

2 гпф

Ј 8Пф

8810991

MM

3,2

49

24

V

1,5

0,8

47

О 0,2 0,4 0,6 0,8 та

ФигЛ

Рвн

02 № 0,6 0,8 Фиг. 5

Рви

ППа

Фиг. 6

| Способ изготовления матриц приемных гильз протезов | 1986 |

|

SU1437020A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1990-04-30—Публикация

1988-06-15—Подача