а

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2004 |

|

RU2271884C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| Способ отделки холоднокатаных стальных полос | 1986 |

|

SU1458046A1 |

| ЛИНИЯ ДЛЯ ОХЛАЖДЕНИЯ РУЛОННОЙ ПОЛОСЫ ПОСЛЕ ОТЖИГА | 2002 |

|

RU2201461C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2005 |

|

RU2283710C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

Изобретение относится к обработке металлов давлением, а именно к листо-прокатному производству, и может быть использовано в процессе дрессировки полос. Цель заключается в повышении качества полосы путем исключения ее коробоватости. Для этого в способе дрессировки холоднокатаной металлической полосы, включающем деформацию ее в валках рабочей клети, разглаживание на отклоняющем ролике, регулирование свободной длины пробега и угла охвата полосой рабочего валка, последний изменяют в зависимости от толщины дрессируемой полосы. Способ увеличивает выход годных листов улучшенной плоскостности на 5%. 2 ил.

Изобретение относится к обработке металлов давлением, а именно К листопрокатному производству, и может быть использовано в процессе дрессировки полос.

Цель изобретения - повышение качества полосы путем исключения ее коробоватости.

Угол охвата рабочего валка полосой изменяют в зависимости от толщины дрессируемой полосы, устанавливая его по выражению

о6 (25 г- + 20) + 2;(I)

мин где оЈ - угол охвата полосой одного

из рабочих валков,.град; h - толщина дрессируемой полосы,

мм; Ьмин- минимальная толщина полосы,

при дрессировке которой не

образуются дефекты плоскостности, мм.

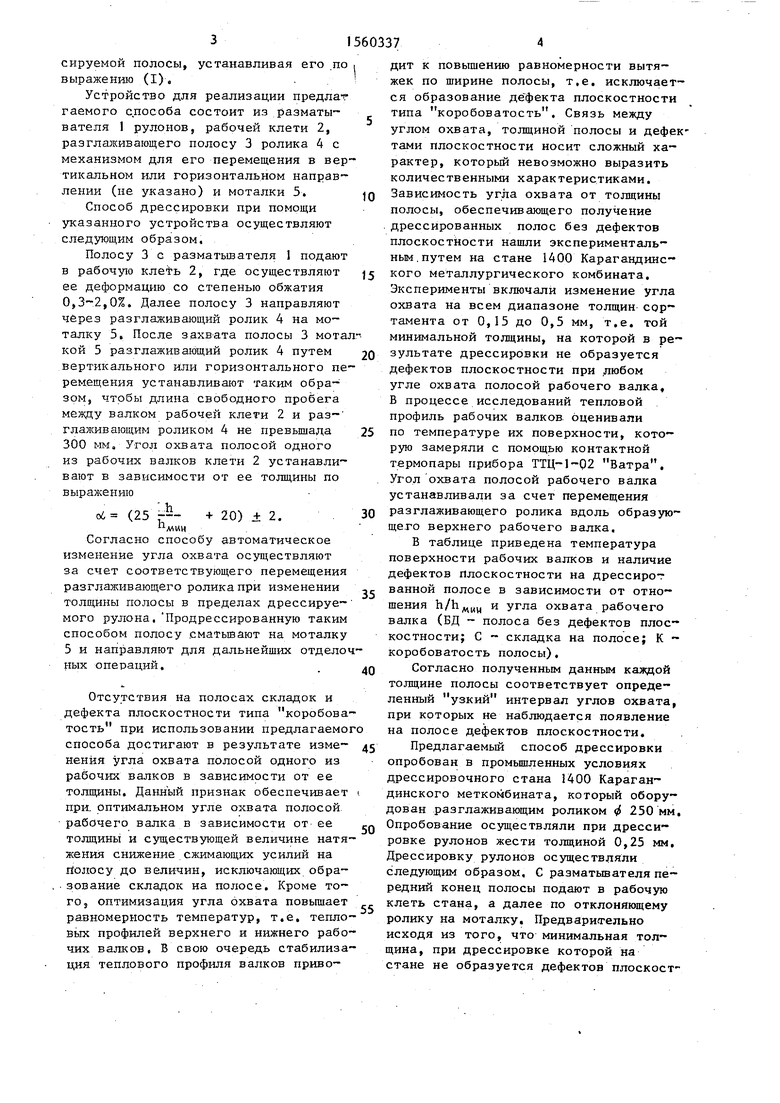

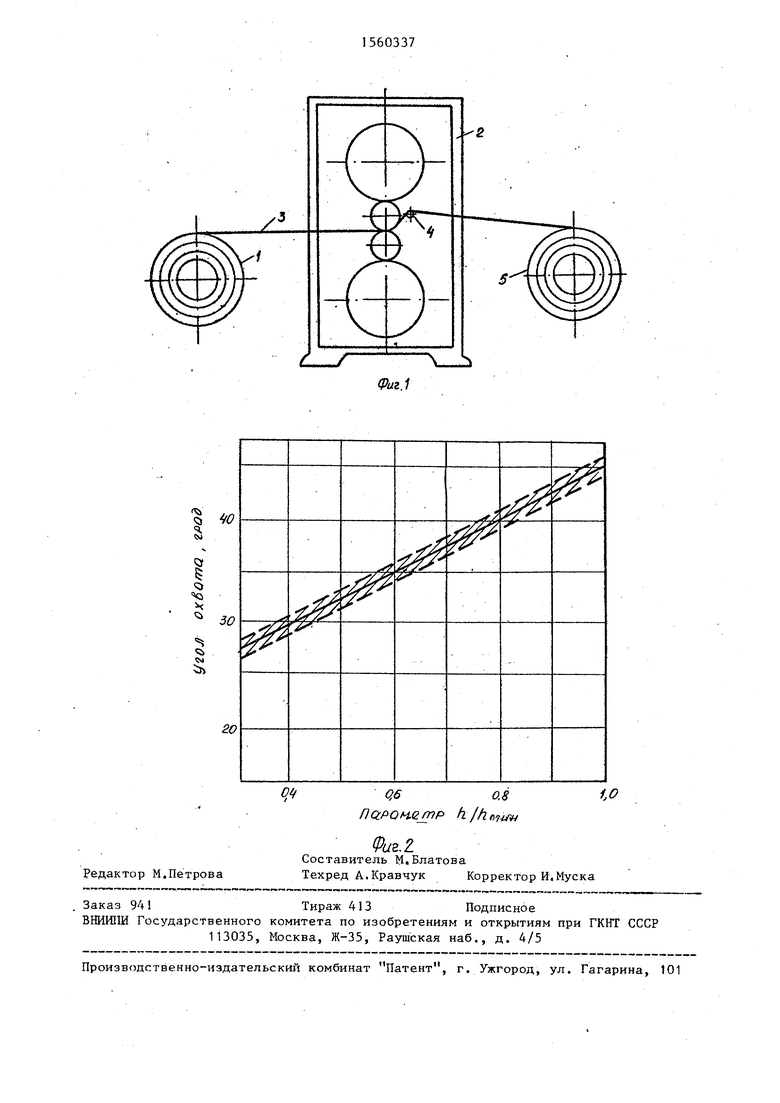

На фиг.1 представлено устройство для реализации предлагаемого способа дрессировки, общий вид; на фиг.2 график выбора оптимального угла охвата в зависимости от толщины дрессируемой полосы.

Способ дрессировки холоднокатаной металлической полосы включает деформацию ее в валках рабочей клети, разглаживание на разглаживающем роли ке, а также регулирование свободной длины пробега и угла охвата полосой рабочего валка.

Отличительным от известного способа признаком является то, что угол охвата рабочего валка полосой изменяют в зависимости от толщины дрес01

оэ

о зд

&0

сируемой полосы, устанавливая его по, выражению (I)«

Устройство для реализации предлат гаемого способа состоит из разматы- вателя 1 рулонов, рабочей клети 2, разглаживающего полосу 3 ролика 4 с механизмом для его перемещения в вертикальном или горизонтальном направ- лении (не указано) и моталки 5.

Способ дрессировки при помощи указанного устройства осуществляют следующим образом.

Полосу 3 с разматывателя 1 подают в рабочую клеть 2, где осуществляют ее деформацию со степенью обжатия 0,3-2,0%, Далее полосу 3 направляют через разглаживающий ролик 4 на моталку 5, После захвата полосы 3 моталкой 5 разглаживающий ролик 4 путем вертикального или горизонтального перемещения устанавливают таким образом, чтобы длина свободного пробега между валком рабочей клети 2 и разглаживающим роликом 4 не превышала 300 мм. Угол охвата полосой одного из рабочих валков клети 2 устанавливают в зависимости от ее толщины по выражению

об (25 г-П/ЛИН

+ 20) ± 2.

3

Согласно способу автоматическое изменение угла охвата осуществляют за счет соответствующего перемещения разглаживающего ролика при изменении толщины полосы в пределах дрессируемого рулона, Продрессированную таким способом полосу сматывают на моталку 5 и направляют для дальнейших отделочных операций..

Отсутствия на полосах складок и дефекта плоскостности типа коробова- тость при использовании предлагаемого способа достигают в результате изме- 4 нения угла охвата полосой одного из рабочих валков в зависимости от ее толщины. Данный признак обеспечивает i при оптимальном угле охвата полосой рабочего валка в зависимости от ее , толщины и существующей величине натяжения снижение сжимающих усилий на rionocy до величин, исключающих образование складок на полосе. Кроме того, оптимизация угла охвата повышает равномерность температур, т.е. тепловых профилей верхнего и нижнего рабочих валков, В свою очередь стабилизация теплового профиля валков привоQ

j 0 5

0

35

Q

45 ,-Q

дит к повышению равномерности вытяжек по ширине полосы, т.е. исключается образование дефекта плоскостности типа коробоватость. Связь между углом охвата, толщиной полосы и дефек тами плоскостности носит сложный характер, который невозможно выразить количественными характеристиками. Зависимость угла охвата от толщины полосы, обеспечивающего получение дрессированных полос без дефектов плоскостности нашли экспериментальным путем на стане 1400 Карагандинс- кого металлургического комбината. Эксперименты включали изменение угла охвата на всем диапазоне толщин сортамента от 0,15 до 0,5 мм, т.е. той минимальной толщины, на которой в результате дрессировки не образуется дефектов плоскостности при любом угле охвата полосой рабочего валка, В процессе исследований тепловой профиль рабочих валков оценивали по температуре их поверхности, которую замеряли с помощью контактной термопары прибора ТТЦ-1-02 Ватра. Угол охвата полосой рабочего валка устанавливали за счет перемещения разглаживающего ролика вдоль образующего верхнего рабочего валка.

В таблице приведена температура поверхности рабочих валков и наличие дефектов плоскостности на дрессированной полосе в зависимости от отношения h/hMMH и угла охвата рабочего валка (БД - полоса без дефектов плоскостности; С - складка на полосе; К - коробоватость полосы).

Согласно полученным данным каждой толщине полосы соответствует определенный узкий интервал углов охвата, при которых не наблюдается появление на полосе дефектов плоскостности.

Предлагаемый способ дрессировки опробован в промышленных условиях дрессировочного стана 1400 Карагандинского меткомбината, который оборудован разглаживающим роликом 4 250 мм. Опробование осуществляли при дрессировке рулонов жести толщиной 0,25 мм. Дрессировку рулонов осуществляли следующим образом, С разматьюателя передний конец полосы подают в рабочую клеть стана, а далее по отклоняющему ролику на моталку. Предварительно исходя из того, что минимальная толщина, при дрессировке которой на стане не образуется дефектов плоскостности, составляет 0,5 мм, .т.е. h/hW((H 0,5 м, из выражения (I) для определения оптимального угла охвата находят, что он равен х32,5°.(аналогично можно определить оптимальный, угол охвата из графика, представленного на фиг.2). После захвата полосы моталкой разглаживающий ролик устанавливают таким образом, чтобы длина свободного пробега составляла 290 мм, а угол охвата - 33°. Степень обжатия в процессе дрессировки равна 1,9%. Продрессированные таким образом рулоны резали на листы и производили их сортировку. Данные сортировки показали, что выход листов улучшенной плоскостности по ГОСТ 19904-74 при использовании предлагаемого способа составил 97%, в то время как при использовании известного способа он не превышал 92%. Следовательно, использование предлагаемого способа позволяет на 5% увеличить выпуск листов улучшенной плоскостности за счет исключения дефектов плосПримечание. В числителе - температура верхнего рабочего валка,

в знаменателе - нижнего.

1560337

костности ватость.

типа складка

и коробо

Ф о р м у, л а изобретения

Способ дрессировки холоднокатаной металлической полосы, включающий прокатку в рабочих валках, разглаживание с одновременным регулированием угла охвата полосой рабочего валка, отличающийс я тем, что, с целью повышения качества полосы путем исключения ее коробоватости, угол охвата устанавливают из выражения

0

о(, - где об h

мин

(25 г ПМИН

+ 20) ± 2,

5

угол охвата полосой одного из рабочих валков, град; толщина дрессируемой полосы, мм;

минимальная толщина полосы, при дрессировке которой не образуются дефе кты плоскостности, мм.

ъ

1

I

э

45 Ч

«Ь м

20

Q60,8

/lQflQH.ejT7P h. jh. KM

1,0

| Патент ФРГ № 1752052, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-30—Публикация

1987-11-16—Подача