Изобретение относится к нагревательным устройствам, в частности к составам смесей для удаления сварочного шлака, образующегося при нагреве слитков и заготовок, . Цель изобретения - снижение угара металла.

Для этого смесь, включающая угле- родсодержащий и кремнеземосодержаший материалы, в качестве углеродсодержа- щего материала содержит отходы угольной футеровки электролизных ванн, в качестйе кремнеземосодержаще о материала - ставролитовый концентрат, причем дополнительно смесь содержит шлак производства вторичного алюминия при следующем соотношении компонентов, мае.%:

Отходы угольной футеровки

Ставролитовый концентрат

Шлак производства вторичного алюминия При вводе смеси, состоящей из ука занных компонентов, на поверхность

80-90 4-6

Остальное

окалины на поду нагревательного устройства в первую очередь происходит расплавление ставролитового концентрата, имеющего т.пл, 1036°С. Образо- , вавшаяся жидкая фаза быстро насыщается окислами алюминия из шла ка произ- воства вторичного алюминия (шлака ПВА) и окислами железа окалины. Металлический алюминий, входящий в состав шлака JQ ПВА, интенсивно взаимодействует с двуокисью углерода и кислородом, входя- щим в состав продуктов горения топлива, при этом окись углерода, образующаяся при окислении углерода отходов J5 угольной футеровки (ОУФ), создает восстановительную атмосферу в колодце. Фтористый натрий, испаряясь из ОУФ конденсируется на поверхности слитков или заготовок, имеющих более низ- 2Q кую температуру, чем футеровка в нагревательном устройстве и создает барьер для непосредственного контакта окислительных газов с железом. Плен- ка фтористого натрия сохраняется на 25 поверхности слитка до начала периода томления, т.е. значительную часть продолжительности нагрева.

Таким образом, функциональная схема взаимодействия компонентов смеси JQ выглядит следующим образом; ставроли- товый концентрат инициирует зарожде-i. ние жидкой фазы; шлак ПВА снижает концентрацию окислителей в атмосфере; ОУФ создает восстановительнуюатмосфер ру и обеспечивает образование на поверхности нагреваемого металла слоя фторида натрияв непроницаемого для окислителей,

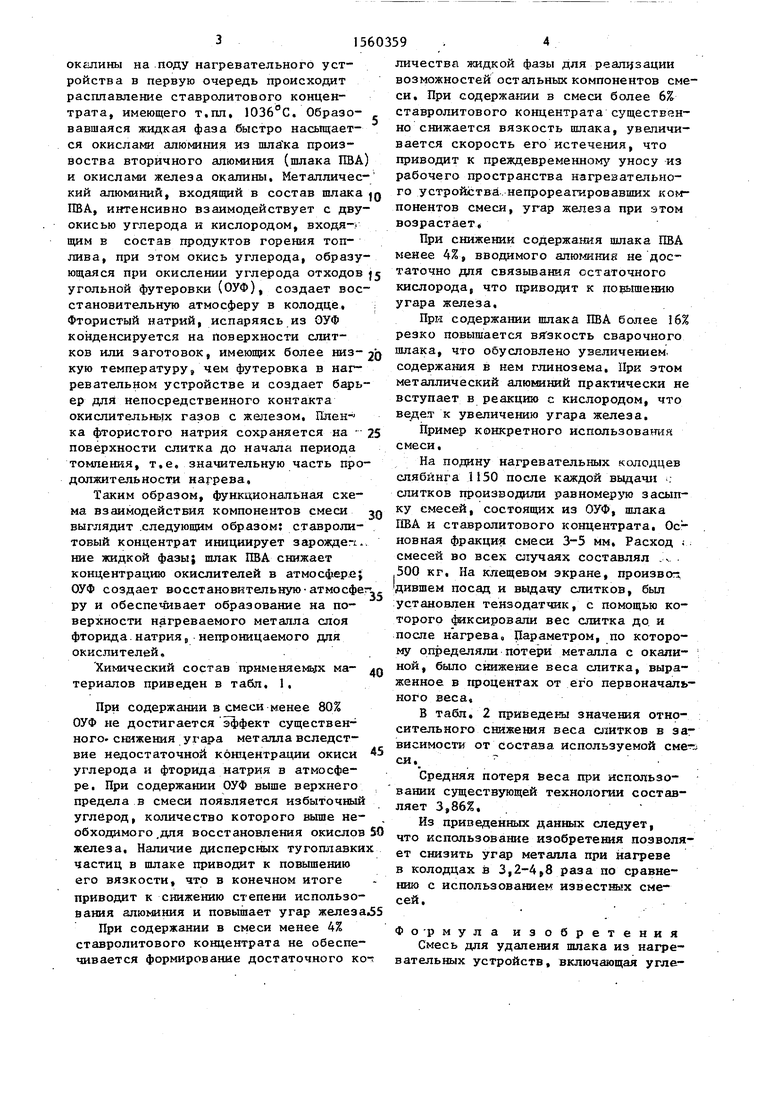

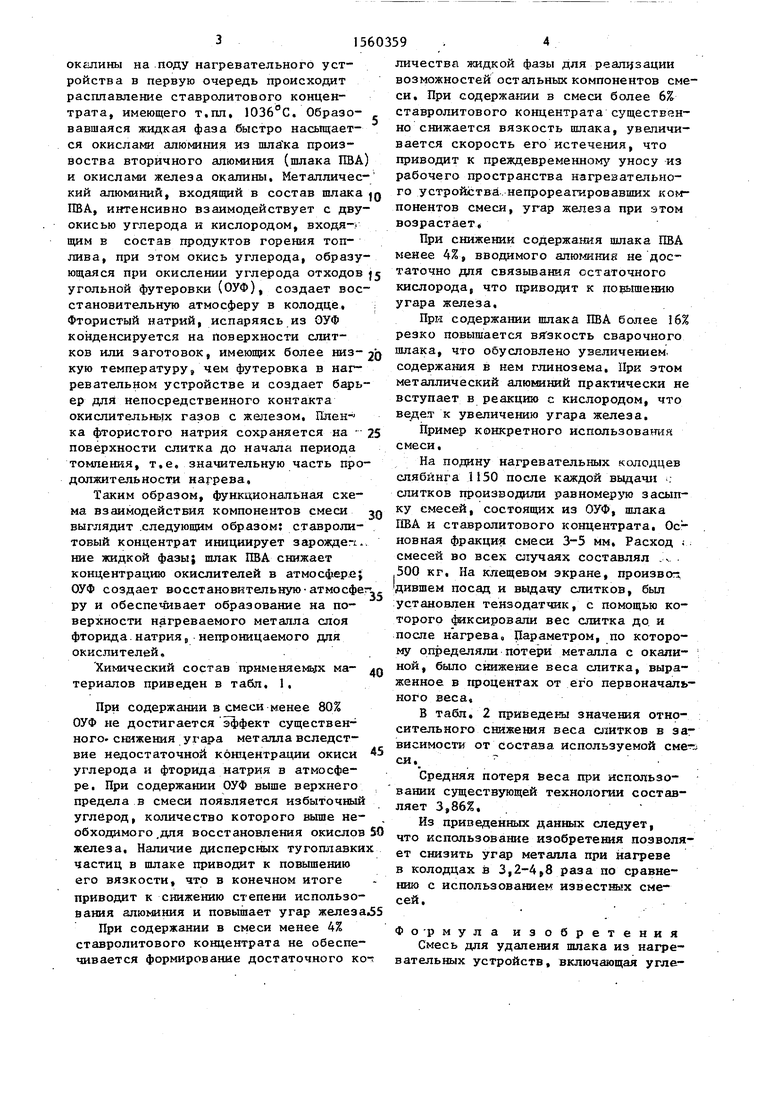

Химический состав применяемых ма- д териалов приведен в табл. 1,

При содержании в смеси менее 80% ОУФ не достигается эффект существенного, снижения угара металла вследствие недостаточной концентрации окиси 4 углерода и фторида натрия в атмосфере, При содержании ОУФ выше верхнего предела в смеси появляется избыточный углерод, количество которого выше необходимого .для восстановления окислов 5 железа. Наличие дисперсных тугоплавких частиц в шлаке приводит к повышению его вязкости, что в конечном итоге приводит к снижению степени использования алюминия и повышает угар железа.5

При содержании в смеси менее 4% ставролитового концентрата не обеспечивается формирование достаточного ко-;

личества жидкой фазы для реализации возможностей остальных компонентов смеси. При содержании в смеси более 6% ставролитового концентрата существенно снижается вязкость шлака, увеличивается скорость его истечения, что приводит к преждевременному уносу из рабочего пространства нагревательного устройства непрореагировавших компонентов смеси, угар железа при этом возрастает.

При снижении содержания шлака ПВА 4%, вводимого алюминий не достаточно для связывания остаточного кислорода, что приводит к повышению угара железа.

При содержании шлака ПВА более 16% резко повышается вязкость сварочного шлака, что обусловлено увеличением содержания в нем глинозема. При этом металлический алюминий практически не вступает в реакцию с кислородом, что ведет к увеличению угара железа.

Пример конкретного использовании смеси.

На подину нагревательных колодцев слябинга 1150 после каждой выдачи слитков производили равномерую засыпку смесей, состоящих из ОУФ, шлака ПВА и ставролитового концентрата. Основная фракция смеси 3-5 мм. Расход . смесей во всех случаях составлял 500 кг. На клещевом экране, произвол дившем посад и выдачу слитков, был установлен тензодатчик, с помощью которого фиксировали вес слитка до и после нагрева. Параметром, по которому определяли потери металла с окалиной, было снижение веса слитка, выраженное в процентах от его первоначального веса,

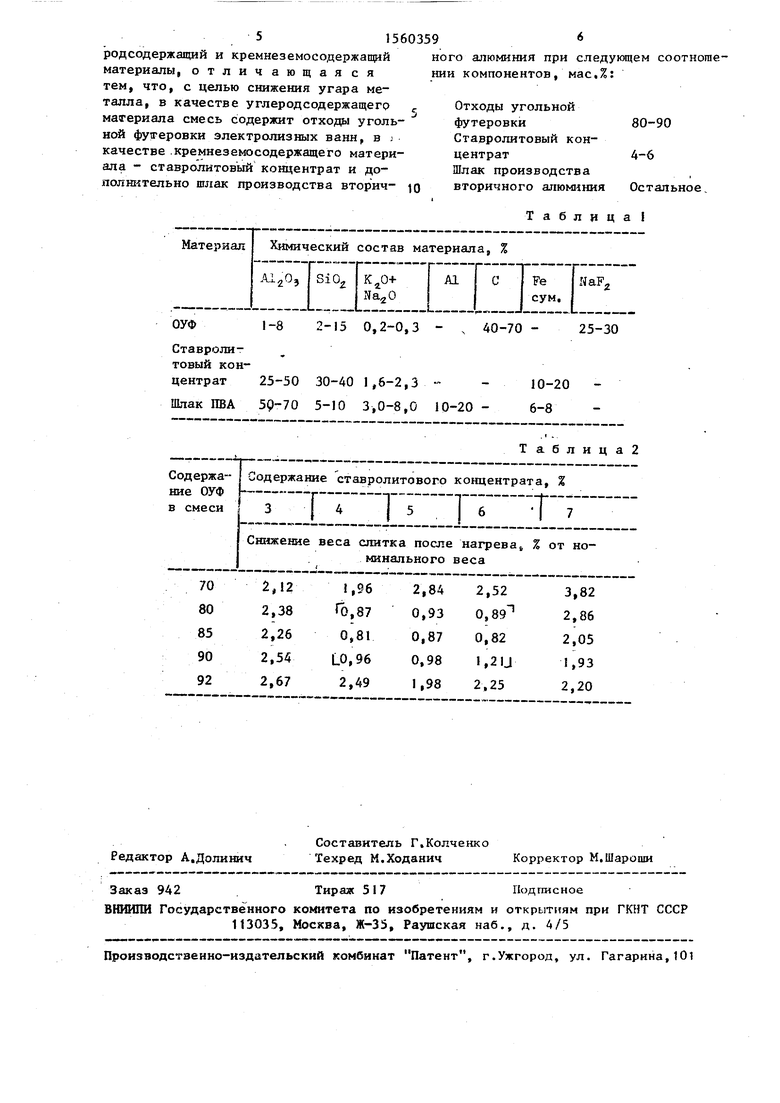

В табл. 2 приведены значения относительного снижения веса слитков в зависимости от состава используемой смеси.

Средняя потеря веса при использовании существующей технологии составляет 3,86%,

Из приведенных данных следует, что использование изобретения позволяет снизить угар металла при нагреве в колодцах в 3,2-4,8 раза по сравнению с использованием известных смесей,

Фо-рмула изобретения

Смесь для удаления шлака из нагревательных устройств, включающая угле515603596

родсодержащий и кремнеземосодержащийного алюминия при следующем соотногаематериалы, отличающаясянии компонентов, мас.%:

тем, что, с целью снижения угара металла, в качестве углеродсодержащего f материала смесь содержит отходы угольной футеровки электролизных ванн, в . качестве кремнеземосодержащего материала - ставролитовый концентрат и дополнительно шлак производства вторич- Q

Отходы угольной футеровки

Ставролитовый концентрат

Шлак производства вторичного алюминия

80-90

4-6

Остальное

Отходы угольной футеровки

Ставролитовый концентрат

Шлак производства вторичного алюминия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления шлака из нагревательных устройств | 1987 |

|

SU1521783A1 |

| Способ науглероживания стали в ковше | 1988 |

|

SU1571081A1 |

| Способ регенерации конечного шлака | 1987 |

|

SU1527278A1 |

| Смесь для модифицирования жидкого металла | 1988 |

|

SU1574643A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

Изобретение относится к нагревательным устройствам, в частности к составам смесей для удаления сварочного шлака, образующегося при нагреве слитков и заготовок. Целью изобретения является снижение угара металла. Для этого твердая шлакообразующая смесь, включающая углеродсодержащий и кремнеземсодержащий материалы, в качестве углеродсодержащего материала содержит отходы угольной футеровки электролизных ванн, в качестве кремнеземсодержащего материала - ставролитовый концентрат, и дополнительно содержит шлак производства вторичного алюминия при следующих соотношениях компонентов, мас.%: отходы угольной футеровки 80-90, ставролитовый концентрат 4-6, шлак производства вторичного алюминия остальное. Использование смеси позволяет снизить концентрацию окислителей в атмосфере печи, обеспечить образование на поверхности нагреваемого металла защитного слоя, не проницаемого для окислителей. В результате применения изобретения снижается угар металла при нагреве в колодцах в 3,2-4,8 раза по сравнению с использованием известных смесей.

Таблица 1 Материал Химический состав материала, %

А120, S10,, КгО+А1 С Fe NaF2

Na20I сум.

ОУФ1-8 2-15 0,2-0,3 - ч 40-70 -25-30

Ставролитовый концентрат 25-50 30-40 1,6-2,3 --10-20

Шлак ИВА 50-70 5-10 3,0-8,0 10-20 -6-8

Таблица2

Содержа- Содержание ставролитового концентрата, %

ние ОУФ11j(-

в смеси3j 4| 56 | 7

Снижение веса слитка после нагрева6 % от номинального веса

j

.-.--..«-.«.-,-.. «.«-.-.w

702,121,962,842,523,82

802,38«0,870,930.,86

852,260,810,870,822,05

902,54L0,960,981,2IJ1,93

922,672,491,982,252,20

Составитель Г.Колченко Редактор А.ДолиничТехред М.ХоданичКорректор М.Шароши

Заказ 942Тираж 517Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР И3035, Москва, Ж-35, Раушская наб., д. 4/5

Производстзенно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Заправочный материал на подину нагревательного колодца | 1957 |

|

SU109004A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проходной изолятор | 1960 |

|

SU135932A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-30—Публикация

1987-10-26—Подача