Изобретение относится к черной металлургии, в частности к способам подготовки конечного шлака к повторному использованию.

Целью изобретения является повышение степени десульфурации и раскисления шлака.

Предложенный способ регенерации конечного шлака включает присадку на конечный шлак предыдущей плавки вне печи смеси отходов производства вторичного алюминия и отходов угольной футеровки в соотношении 1:(0,5:2,5) по массе и продувки шлакового расплава газообразным кислородом с расходом 0,5-1,5 шлака.

Отходы угольной футеровки (ОУФ) злектролизных ванн производства первичного алюминия содержат в своем„UQставе,%: углерод 60; фторид натрия 20, глинозем 15; примеси окислов кальция, магния, хрома, натрия, калия 5.

Глинозем, содержащийся в отходах производства вторичного алюминия (ПВА),снижает вязкость конечного шла- ка, при этом возрастает интенсивиость процессов окисления металлического алюминия и углерода газообразным кислородом, что приводит к разогреву шлака до 1680-1730°С, при этом происходит реакция:

2NaF + (CaS)- {NaiS f- - (CaF).

Сульфид натрия, являясь летучим веществом (температура кипения 1020 С) интенсивно испаряется в газовую фазу, обеспечивая эффективную десульфура- цию стали, а фтористый кальций переходит в шлак, снижая его вязкость.

При соотношении масс отходов ПВА и ОУФ более 1:0,5 (т.е. более 2) не происходит достаточно интенсивной де- сульфурации ошака вследствие малого количества NaF и слабого перемешивания шлака пузырями окиси углерода.

При соотношении масс отходов ПВА и ОУФ менее 1:2,5 (т.е. менее 0,4) недостаточно снижается вязкость шлака и не наблюдается повьппення его температуры вследствие недостаточного .количества вводимого глинозема и таллического алюминия, что снижает интенсивность и глубину десульфура- ции и раскисления шлака.

При расходе кислорода менее 0,5 м /т не достигается достаточно интенсивного перемепшвания шлака пу- эырями окиси углерода, снижаются скорость роста температуры,,что отрицательно сказывается на степени десуль фурадии шлака, и его раскисленность.

При расходе кислорода более 1,5 м /т шлака происходит окисление алюминия и углерода до значений, при которых не обеспечивается восстановление окислов железа в шлаке.

Расход отходов ПВА устанавливается таким же, как в известной технологии (0,1 от веса конечного шлака).

ОУФ используются для перевода серы, содержащейся в конечном шлаке, в летучие соединения (), а также в качестве топлива для разогрева шла ка до 1680-1730°С.

Время продувки шлака кислородом определяется конкретной производственной ситуацией и находится в пределах (10-20) мин, т.е. является временем, необходимым для усвоения , отходов производства вторичного алюминия шлаковым расплавом.

0

5

5

0

Пример. После выпуска стали из 650-т мартеновской печи конечный шлак, содержащий,Z: SiO 18, СаО 42, FeO 12; S 0,064, сливали в шлаковую чашу, по ходу слива в чашу присаживали смесь отходов ПВА и ОУФ, а после наполнения чаши производили продувку кислородом через неводоохлаж- емую фурму. Регенерированный шлак использовали для внепечной обработки стали или заливали обратно в сталеплавильный агрегат.

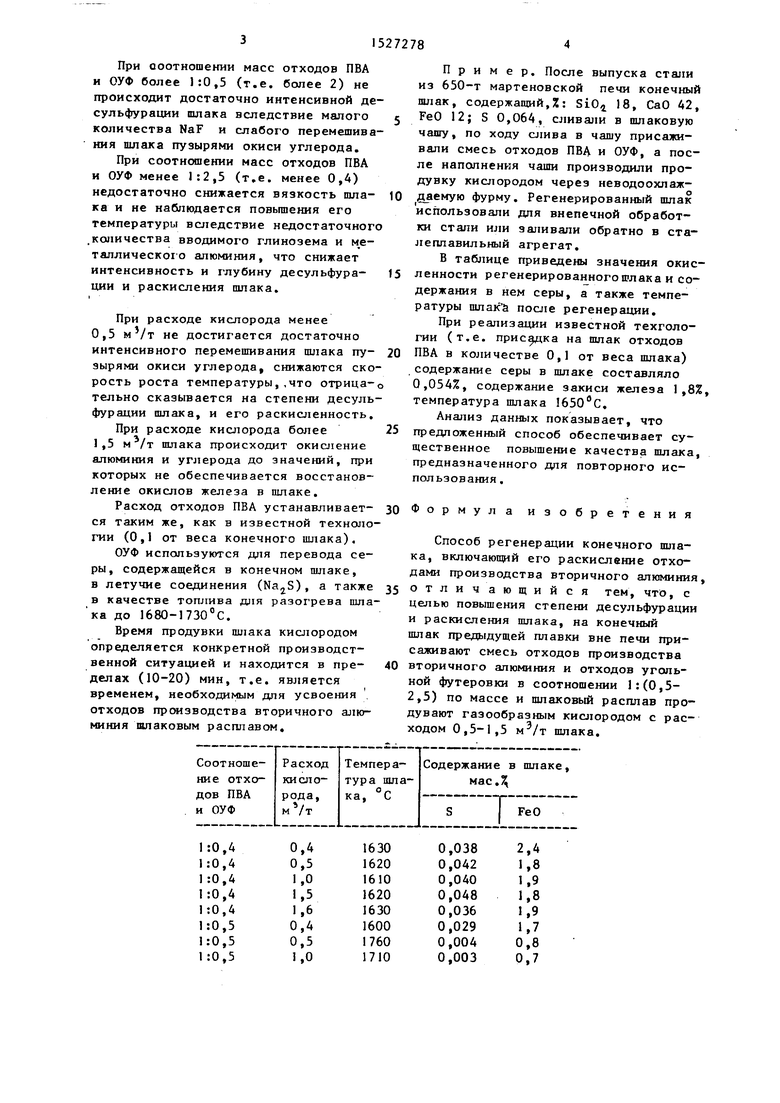

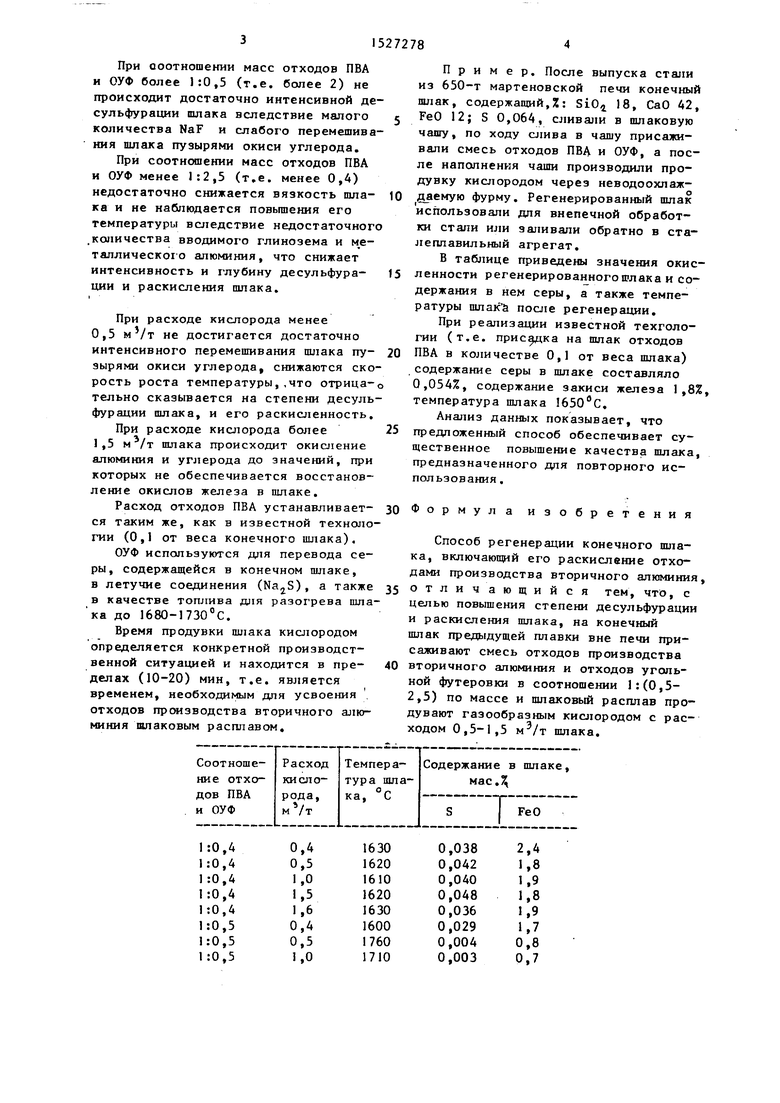

В таблице приведены значения окис- ленности регенерированного шлака и содержания в нем серы, а также температуры шлак а после регенерации.

При реализации известной техголо- гии (т.е. приемка на шлак отходов ПВА в количестве 0,1 от веса шлака) содержание серы в шлаке составляло 0,054%, содержание закиси железа 1,8%, температура шлака 650 с.

Анализ данных показывает, что предложенный способ обеспечивает существенное повышение качества шлака, предназначенного для повторного использования .

30 Формула изобретения

5

Способ регенерации конечного шлака, включающий его раскисление отходами производства вторичного алюминия, отличающийся тем, что, с целью повышения степени десульфурации и раскисления шлака, на конечный шлак предыдущей плавки вне печи присаживают смесь отходов производства вторичного алюминия и отходов угольной футеровки в соотношении 1:(0,5- 2,5) по массе и шлаковый расплав продувают газообразным кислородом с расходом 0,5-1,5 м /т шлака.

0

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

| Способ выплавки стали | 1988 |

|

SU1629321A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Изобретение относится к черной металлургии, в частности к способам подготовки конечного шлака и повторному использованию. Целью изобретения является повышение степени десульфурации и раскисления шлака. Способ регенерации конечного шлака включает присадку на конечный шлак предыдущей плавки вне печи смеси отходов производства вторичного алюминия и отходов угольной футеровки в соотношении 1:(0,5-2,5) по массе и продувку расплава газообразным кислородом с расходом 0,5-1,5 м3 на 1 т шлака. Применение способа позволяет уменьшить содержание серы в шлаке до 0,003%, закиси железа до 0,6% и увеличить температуру шлака до 1720°С. 1 табл.

| Способ выплавки стали в конвертере | 1981 |

|

SU1014912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ разжижения сталеплавильных шлаков | 1982 |

|

SU1068489A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1987-10-09—Подача