Изобретение относится к черной металлургии, в частности к составам смесей для модифицирования чугуна и стали.

Цель изобретения - снижение затрат на модифицирование и повышение качества готового металла ,

Предлагаемая смесь для модифицирования жидкого металла содержит окись или карбонат кальция, бикарбонат натрия, отсевы алюминиевой стружки и отходы угольной футеровки электролизных ванн производства первичного алюминия при следующем соотношении компонентов, мас.%: Окись или карбонат кальция20-30

Бикарбонат натрия 50-60

Отсевы алюминиевой стружки5-15

Отходы угольной футеровки электролизных ванн производства первичного алюминия10-20

Отсевы алюминиевой стружки содержат, мас.%: алюминий 87; SiOi 4; СаО 2, глинозем 6, прочие примеси 1„ Фракция отсевов 3 мм. Отходы угольной футеровки являются отвальным продуктом предприятий производства первичного алюминия и содержат в своем составе, мас.%: углерод 25,0-70; глинозем 15-30; кремнезем 1-2; фторид натрия 5-20„

сл

sl

4

ОЭ 4ь

со

Сущность изобретения заключается в том, что в процессе обработки стали предлагаемой смесью происходит восстановление кальция до карбида кальция из окиси кальция, входящей в состав смеси или образующейся при разложении карбоната кальция углеродом, входящим в состав угольной футеровки. Локальное глубокое раскисление стали алюминиевым порошком обеспечивает реализацию модифицирующего воздействия кальция. Проведению процесса восстановления кальция способствует интенсивное перемешивание шлака пузырьками двуокиси углерода, образующейся при разложении бикарбоната натрия, а также высокая жидко- подвижность шпака, обеспечиваемая присутствием в шлаке фторида натрия (из отходов угольной футеровки) и окиси натрия, образующейся при разложении бикарбоната натрия.

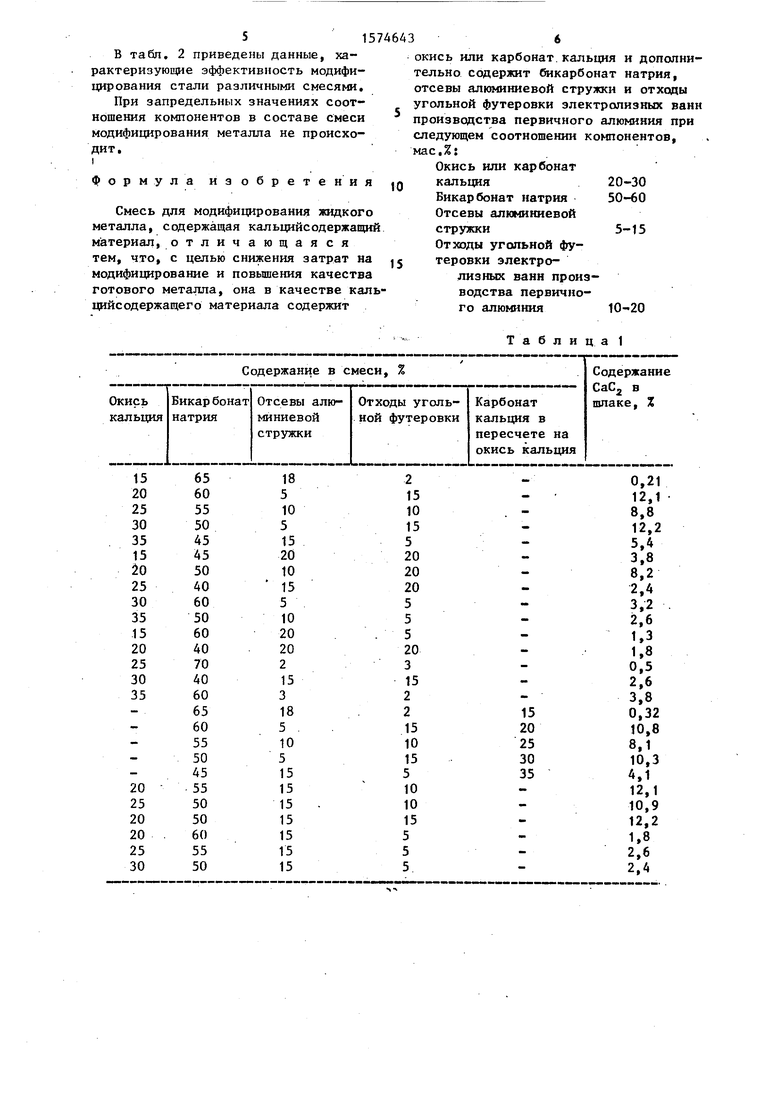

Эксперименты проводили в тигле из плавленого магнезита, в котором находилось 200 г стали марки 09Г2С. Смесь в количестве 10 г присаживали на поверхность металла при его температуре 1550 С и выдерживали при этой температуре в течение 10 мин. После этого отбирали пробы шлака для определения содержания карбида кальция.

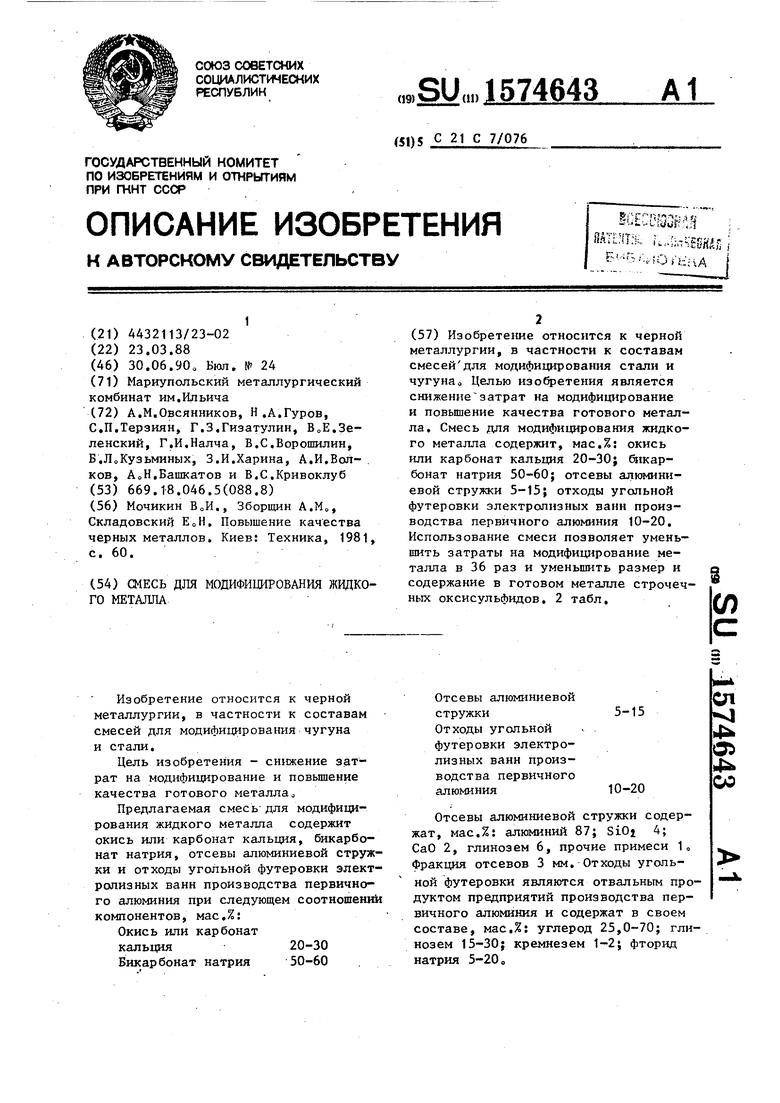

Результаты исследований приведены в табл. 1.

Максимальное содержание карбида кальция в шлаке наблюдается при содержании в смеси, %: окись кальция 20-30; бикарбонат натрия 50-60; алюминиевый порошок 5-15; отходы угольной футеровки 15-20.

При содержании в смеси менее 20% окиси кальция не образуется заметно- ,го количества карбида кальция из-за недостаточного количества реагента для его получения.При содержании в смеси более 30% окиси кальция повышается вязкость шлака, что снижает скорость процесса и не обеспечивает получения достаточного количества карбида кальция.

При содержании в смеси менее 50% бикарбоната натрия не образуется достаточного количества окиси натрия для существенного снижения вязкости шлака, снижается количество двуокиси углерода, перемешивающей шлак, что в итоге приводит к снижению степени восстановления кальция. При содержании в смеси более 60% бикарбоната

натрия шлак перенасыщается окисью натрия, что ведет к ухудшению термодинамических условий образования кар- , бида кальция 0

При содержании в смеси менее 5% алюминиевого порошка не происходит достаточно полного раскисления металла, карбид кальция расходуется на

10 связывание кислорода, что приводит к снижению его модифицирующего эффекта. При содержании в смеси более 15% алюминиевого порошка повышается вязкость шлака вследствие образования избыf5 точного количества глинозема.

При содержании в смеси менее 10% отходов угольной футеровки не образуется достаточного количества карбида кальция вследствие малой массы

20 реагента. При содержании в смеси более 20% отходов угольной футеровки повышается гетерогенность шлака вследствие наличия в его структуре твердых углеродсодержащих частиц, что по25 вышает вязкость шлака и снижает степень восстановления кальция.

При использовании в качестве каль- цийсодержащего материала карбоната кальция происходит интенсификация

30 перемешивания шлака, ведущая к повышению скорости восстановления кальция, однако одновременно происходит снижение температуры шлака вследствие затрат тепла на разложение карбоната. Эти две тенденции уравновешивают одна другую, о чем свидетельствует практически одинаковая эффективность применения окиси кальция и карбоната кальция (см. табл. 1).

40

Получение смеси, взаимодействие

которой с металлом приводит к образо- . ванию карбида кальция, позволяет исключить применение металлического

45 кальция, карбида кальция или смесей на их основе, что приводит к резкому сокращению затрат на модифицирование.

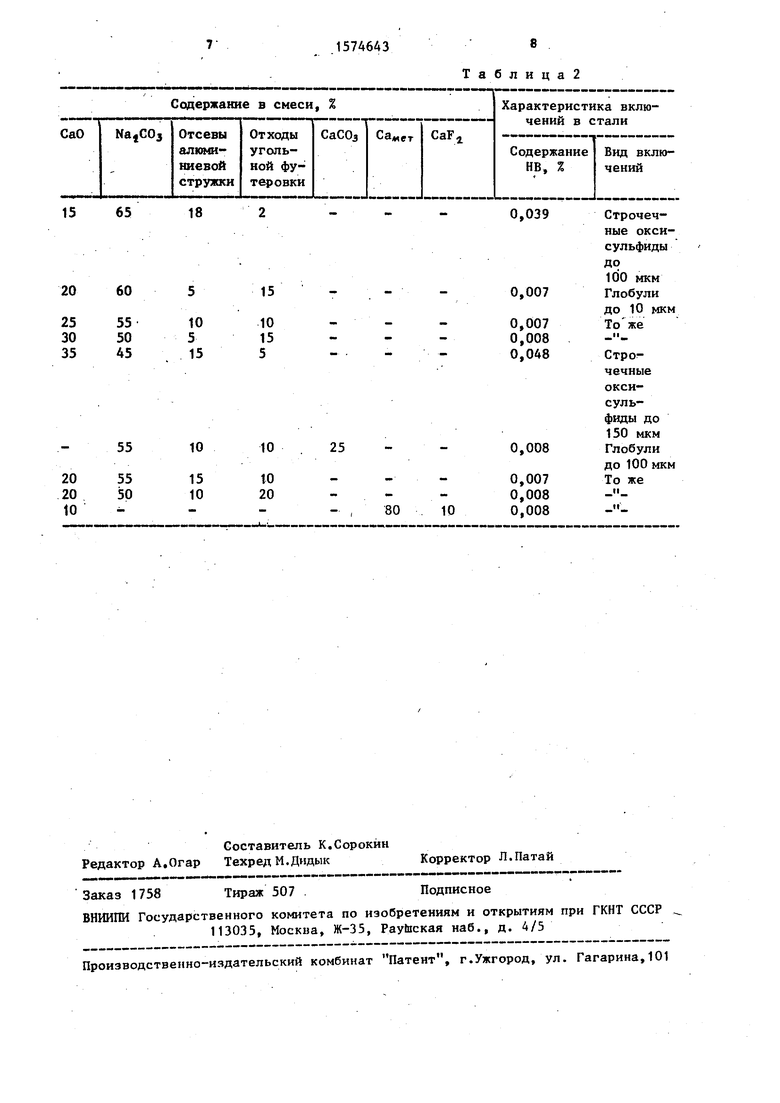

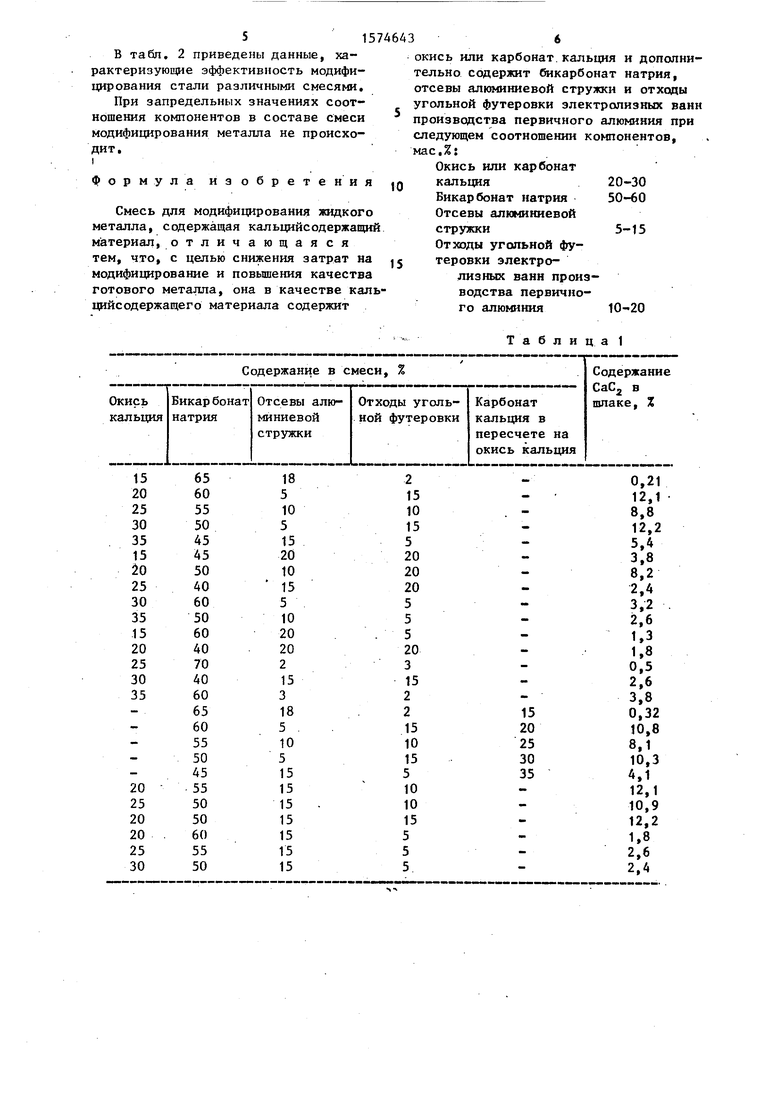

Пример. Сталь марки 08 кп, выплавленную в 900-тонной мартеновской печи, разливали в слитки массой 20,1 т из ковшей, оборудованных шиберными затворами. После наполнения изложницы на поверхность слитка присаживали модифицирующие смеси различного состава. При этом изучали за55 грязненйость голо вной части слитка неметаллическими включениями, для чего отбирали пробы металла из головного раската

35

50

В табл. 2 приведены данные, характеризующие эффективность модифицирования стали различными смесями.

При запредельных значениях соотношения компонентов в составе смеси модифицирования металла не происходит. i

Формула изобретения

Смесь для модифицирования жидкого металла, содержащая кальцийсодержащи материал, отличающаяся тем, что, с целью снижения затрат на модифицирование и повышения качества готового металла, она в качестве кал цийсодержащего материала содержит

окись или карбонат кальция и дополнительно содержит бикарбонат натрия, отсевы алюминиевой стружки и отходы угольной футеровки электролизных ванн производства первичного алюминия при следующем соотношении компонентов, мас,%:

Окись или карбонат кальция20-30

Бикарбонат натрия50-60

Отсевы алюминиевой стружки5-15

Отходы угольной фу- 5 теровки электролизных ванн производства первичного алюминия10-20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| Смесь для удаления шлака из нагревательных устройств | 1987 |

|

SU1560359A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Способ удаления шлака из нагревательных устройств | 1987 |

|

SU1521783A1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Шлакообразующая смесь | 1987 |

|

SU1477509A1 |

| Способ науглероживания стали в ковше | 1988 |

|

SU1571081A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

Изобретение относится к черной металлургии, в частности к составам смесей для модифицирования стали и чугуна. Целью изобретения является снижение затрат на модифицирование и повышение качества готового металла. Смесь для модифицирования жидкого металла содержит, мас.%: окись или карбонат кальция 20 - 30

бикарбонат натрия 50 - 60

отсевы алюминиевой стружки 5 - 15

отходы угольной футоревки электролизных ванн производства первичного алюминия 10 - 20. Использование смеси позволяет уменьшить затраты на модифицирование металла в 36 раз и уменьшить размер и содержание в готовом металле строчечных оксисульфидов. 3 табл.

18

5

10

5

15

20

10

15

5

10

20

20

2

15

3

18

5

10

5

15

15

15

15

15

15

15

Таблица 1

15 20 25 30 35

0,21

12,1

8,8

12,2

5,4

3,8

8,2

2,4

3,2

2,6

1,3

1,8

0,5

2,6

3,8

0,32

10,8

8,1

10,3

4,1

12,1

10,9

12,2

1,8 2,6 2,4

Составитель К.Сорокин Редактор А.Огар Техред М.Дндык

Заказ 1758

Тираж 507

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москиа, Ж-35, Рауйская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица2

Корректор Л.Патай

Подписное

| Мочикин В0И., Зборщин А.М„, Складовский Е0Н, Повышение качества черных металлов | |||

| Киев: Техника, 1981, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1990-06-30—Публикация

1988-03-23—Подача