/

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорн для изготовления рукавов | 1988 |

|

SU1497037A1 |

| Нож для среза осадка в центрифуге | 1988 |

|

SU1538931A1 |

| Способ упаковывания дисперсных материалов в термосклеивающуюся пленку | 1988 |

|

SU1555188A1 |

| Шкив ременной передачи | 1988 |

|

SU1581944A1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ФРИКЦИОННЫЙ ИМПУЛЬСНЫЙ ГЕНЕРАТОР | 2022 |

|

RU2797526C1 |

| Динамический индукционный нейтрализатор зарядов статического электричества | 1985 |

|

SU1314486A1 |

| Холодильная установка | 1988 |

|

SU1525421A2 |

| Флюксометрический датчик электростатического поля | 1986 |

|

SU1429058A1 |

| Газораспределительное устройство для аппарата кипящего слоя | 1987 |

|

SU1452575A1 |

| Нож для среза осадка в роторе центрифуги | 1988 |

|

SU1585009A1 |

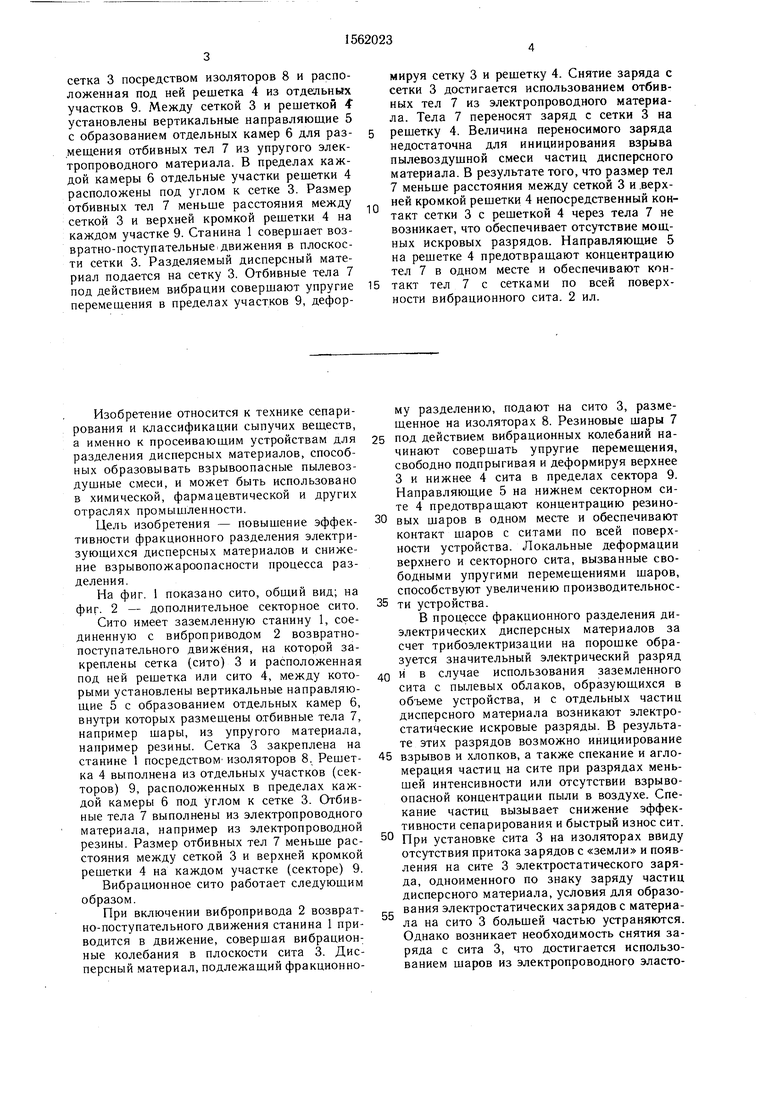

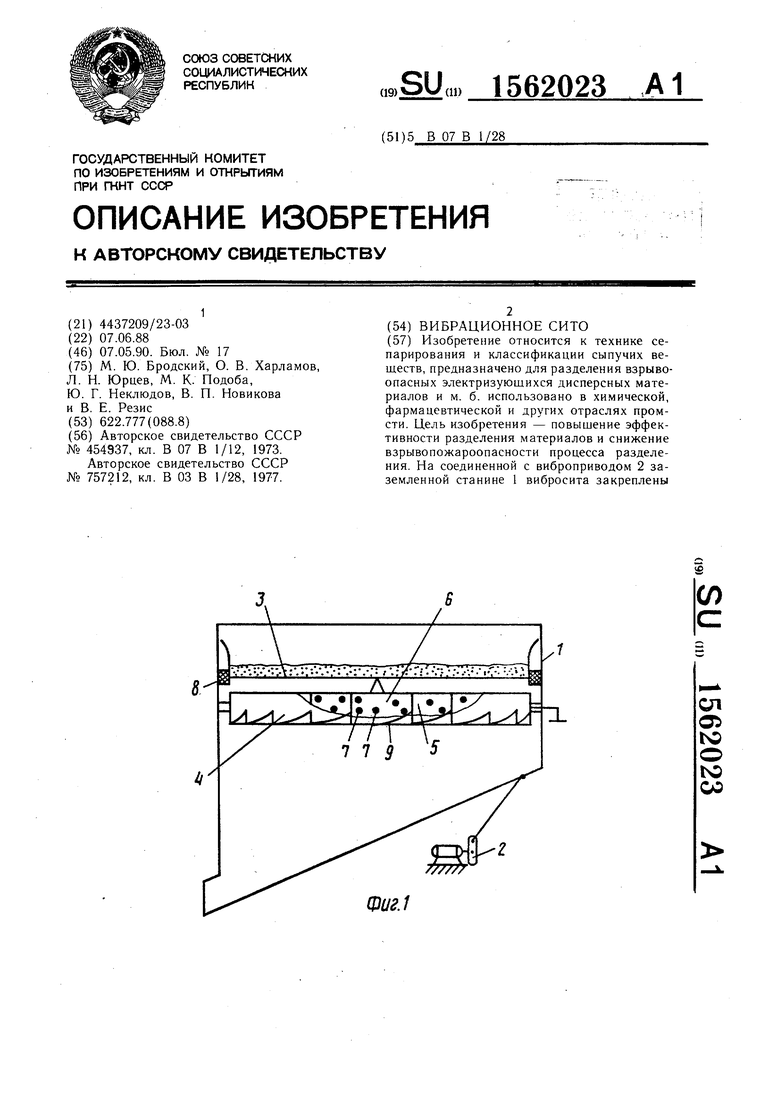

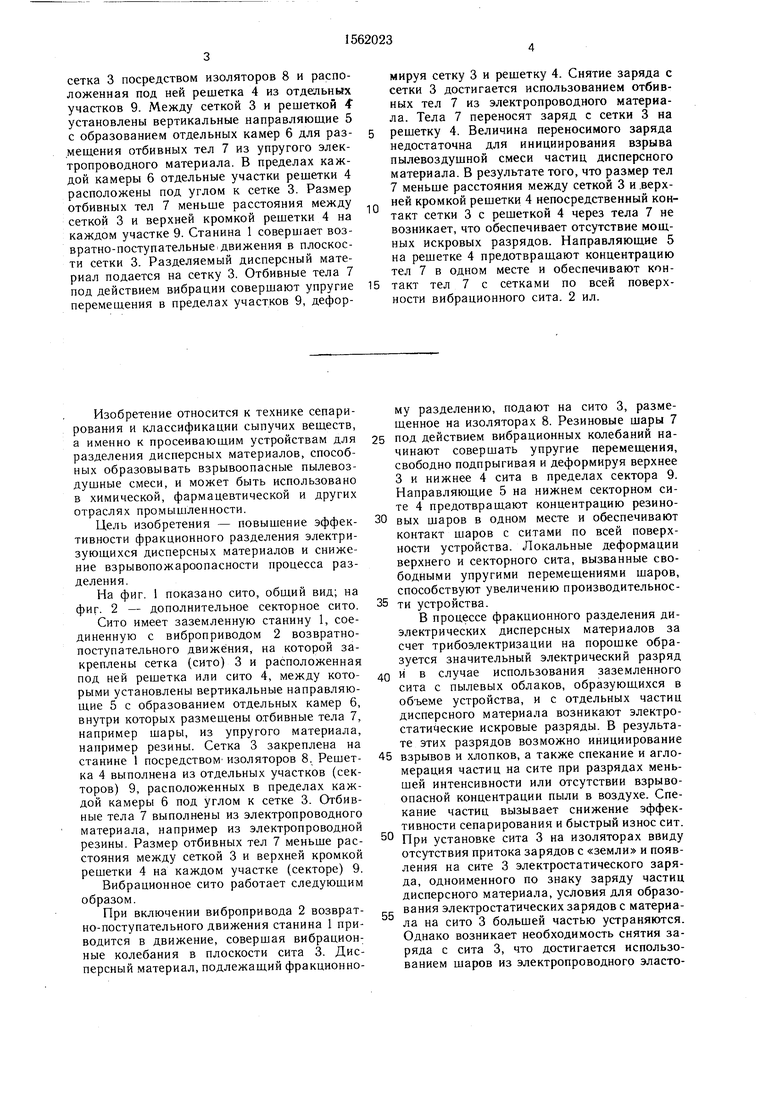

Изобретение относится к технике сепарирования и классификации сыпучих веществ, предназначено для разделения взрывоопасных электризующихся дисперсных материалов и может быть использовано в химической, фармацевтической и других отраслях промышленности. Цель изобретения - повышение эффективности разделения материалов и снижение взрывопожароопасности процесса разделения. На соединенной с виброприводом 2 заземленной станине 1 вибросита закреплены сетка 3 посредством изоляторов 8 и расположенная под ней решетка 4 из отдельных участков 9. Между сеткой 3 и решеткой 4 установлены вертикальные направляющие 5 с образованием отдельных камер 6 для размещения отбивных тел 7 из упругого электропроводного материала. В пределах каждой камеры 6 отдельные участки решетки 4 расположены под углом к сетке 3. Размер отбивных тел 7 меньше расстояния между сеткой 3 и верхней кромкой решетки 4 на каждом участке 9. Станина 1 совершает возвратно-поступательные движения в плоскости сетки 3. Разделяемый дисперсный материал подается на сетку 3. Отбивные тела 7 под действием вибрации совершают упругие перемещения в пределах участков 9, деформируя сетку 3 и решетку 4. Снятие заряда с сетки 3 достигается использованием отбивных тел 7 из электропроводного материала. Тела 7 переносят заряд с сетки 3 на решетку 4. Величина переносимого заряда недостаточна для инициирования взрыва пылевоздушной смеси частиц дисперсного материала. В результате того, что размер тел 7 меньше расстояния между сеткой 3 и верхней кромкой решетки 4 непосредственный контакт сетки 3 с решеткой 4 через тела 7 не возникает, что обеспечивает отсутствие мощных искровых разрядов. Направляющие 5 на решетке 4 предотвращают концентрацию тел 7 в одном месте и обеспечивают контакт тел 7 с сетками по всей поверхности вибрационного сита. 2 ил.

8I г

Т Т 9 5

/сл

о

Ю

о to

ОЭ

Фиг.1

сетка 3 посредством изоляторов 8 и расположенная под ней решетка 4 из отдельных участков 9. Между сеткой 3 и решеткой 4 установлены вертикальные направляющие 5 с образованием отдельных камер 6 для размещения отбивных тел 7 из упругого электропроводного материала. В пределах каждой камеры 6 отдельные участки решетки 4 расположены под углом к сетке 3. Размер отбивных тел 7 меньше расстояния между сеткой 3 и верхней кромкой решетки 4 на каждом участке 9. Станина 1 совершает возвратно-поступательные движения в плоскости сетки 3. Разделяемый дисперсный материал подается на сетку 3. Отбивные тела 7 под действием вибрации совершают упругие перемещения в пределах участков 9, дефорИзобретение относится к технике сепарирования и классификации сыпучих веществ, а именно к просеивающим устройствам для разделения дисперсных материалов, способных образовывать взрывоопасные пылевоз- душные смеси, и может быть использовано в химической, фармацевтической и других отраслях промышленности.

Цель изобретения - повышение эффективности фракционного разделения электризующихся дисперсных материалов и снижение взрывопожароопасности процесса разделения.

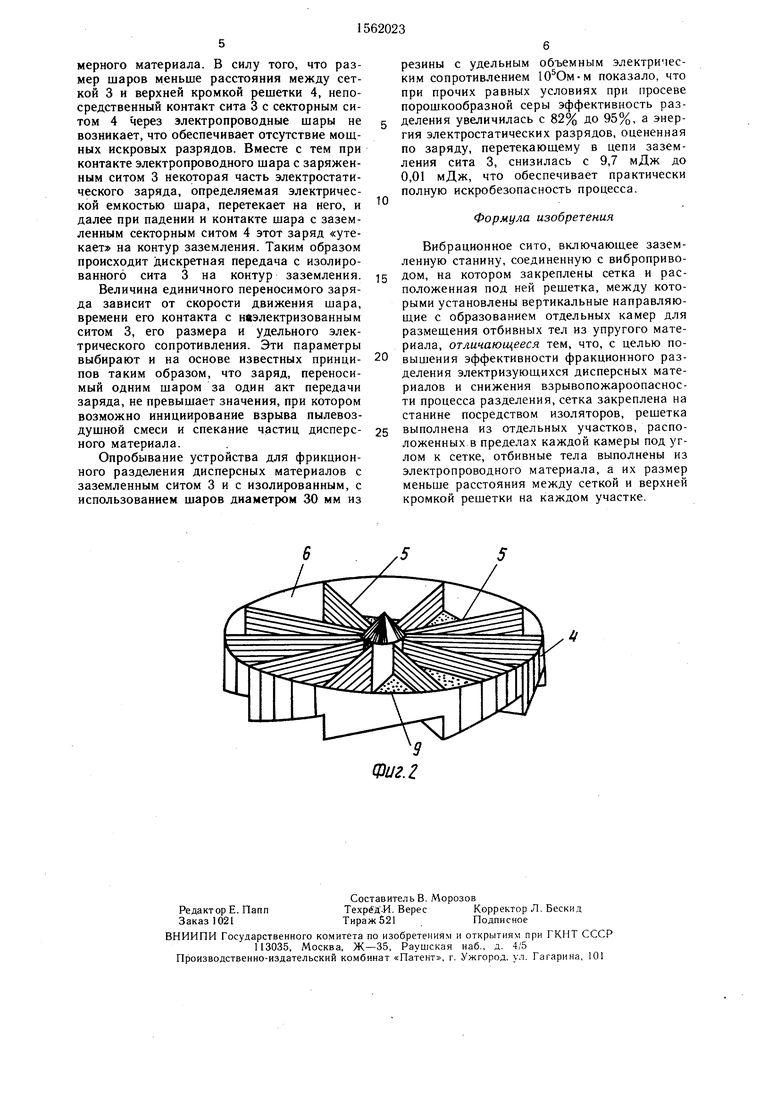

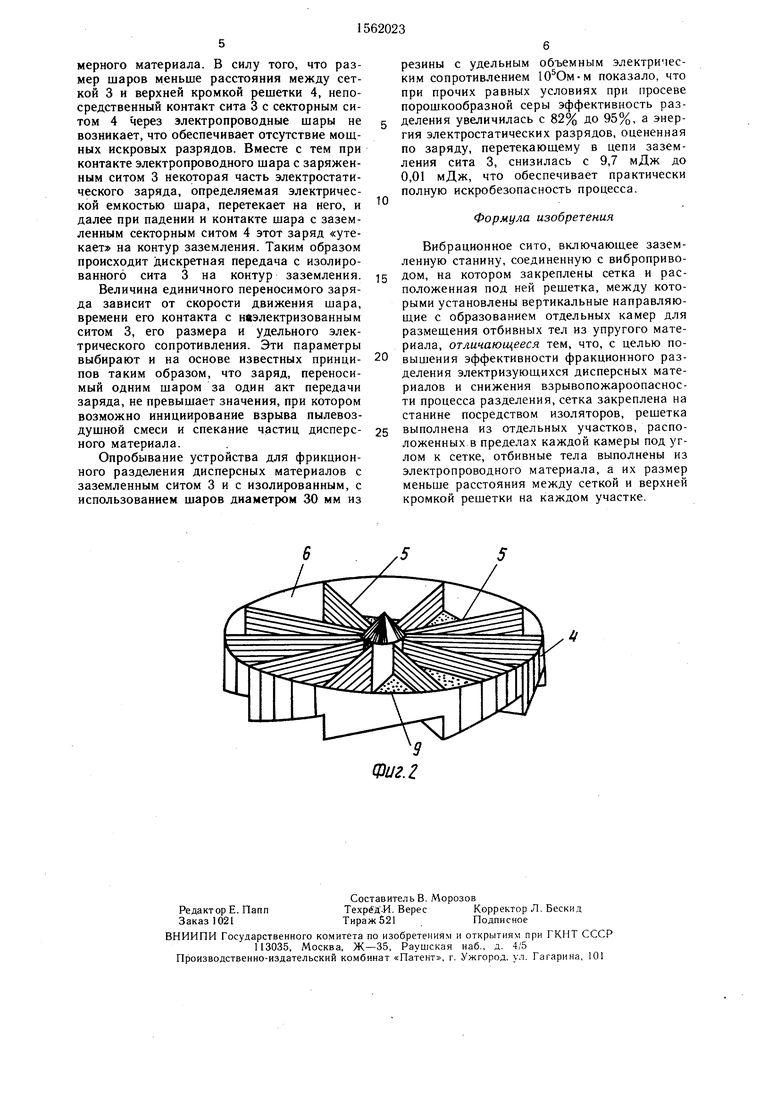

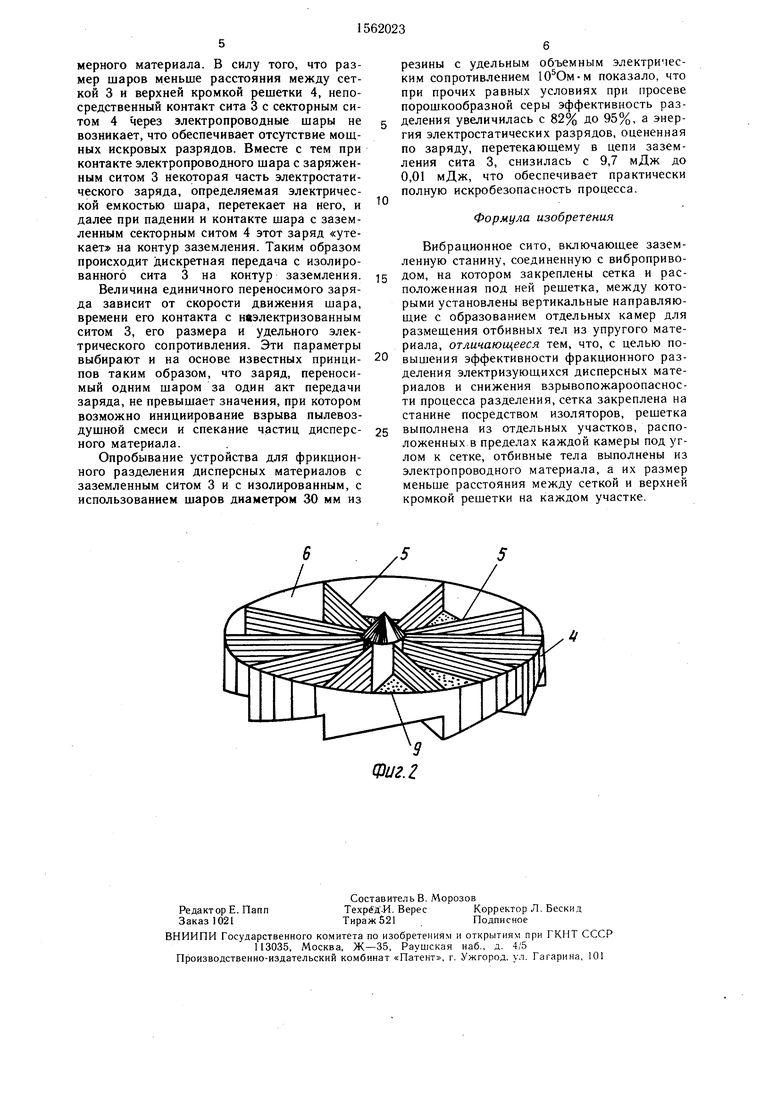

На фиг. 1 показано сито, общий вид; на фиг. 2 - дополнительное секторное сито.

Сито имеет заземленную станину 1, соединенную с виброприводом 2 возвратно- поступательного движения, на которой закреплены сетка (сито) 3 и расположенная под ней решетка или сито 4, между которыми установлены вертикальные направляющие 5 с образованием отдельных камер 6, внутри которых размешены отбивные тела 7, например шары, из упругого материала, например резины. Сетка 3 закреплена на станине 1 посредством изоляторов 8. Решетка 4 выполнена из отдельных участков (секторов) 9, расположенных в пределах каждой камеры 6 под углом к сетке 3. Отбивные тела 7 выполнены из электропроводного материала, например из электропроводной резины. Размер отбивных тел 7 меньше расстояния между сеткой 3 и верхней кромкой решетки 4 на каждом участке (секторе) 9.

Вибрационное сито работает следующим образом.

При включении вибропривода 2 возвратно-поступательного движения станина 1 приводится в движение, совершая вибрационные колебания в плоскости сита 3. Дисперсный материал, подлежащий фракционномируя сетку 3 и решетку 4. Снятие заряда с сетки 3 достигается использованием отбивных тел 7 из электропроводного материала. Тела 7 переносят заряд с сетки 3 на

решетку 4. Величина переносимого заряда недостаточна для инициирования взрыва пылевоздушной смеси частиц дисперсного материала. В результате того, что размер тел 7 меньше расстояния между сеткой 3 и .верхней кромкой решетки 4 непосредственный контакт сетки 3 с решеткой 4 через тела 7 не возникает, что обеспечивает отсутствие мощных искровых разрядов. Направляющие 5 на решетке 4 предотвращают концентрацию тел 7 в одном месте и обеспечивают кон- такт тел 7 с сетками по всей поверхности вибрационного сита. 2 ил.

му разделению, подают на сито 3, размещенное на изоляторах 8. Резиновые шары 7

5 под действием вибрационных колебаний начинают совершать упругие перемещения, свободно подпрыгивая и деформируя верхнее 3 и нижнее 4 сита в пределах сектора 9. Направляющие 5 на нижнем секторном сите 4 предотвращают концентрацию резино0 вых шаров в одном месте и обеспечивают контакт шаров с ситами по всей поверхности устройства. Локальные деформации верхнего и секторного сита, вызванные свободными упругими перемещениями шаров, способствуют увеличению производительнос5 ти устройства.

В процессе фракционного разделения диэлектрических дисперсных материалов за счет трибоэлектризации на порошке образуется значительный электрический разряд

о и в случае использования заземленного сита с пылевых облаков, образующихся в объеме устройства, и с отдельных частиц дисперсного материала возникают электростатические искровые разряды. В результате этих разрядов возможно инициирование

5 взрывов и хлопков, а также спекание и агломерация частиц на сите при разрядах меньшей интенсивности или отсутствии взрывоопасной концентрации пыли в воздухе. Спекание частиц вызывает снижение эффективности сепарирования и быстрый износ сит.

0 При установке сита 3 на изоляторах ввиду отсутствия притока зарядов с «земли и появления на сите 3 электростатического заряда, одноименного по знаку заряду частиц дисперсного материала, условия для образо5 вания электростатических зарядов с материала на сито 3 большей частью устраняются. Однако возникает необходимость снятия заряда с сита 3, что достигается использованием шаров из электропроводного эластомерного материала. В силу того, что размер шаров меньше расстояния между сеткой 3 и верхней кромкой решетки 4, непосредственный контакт сита 3 с секторным ситом 4 через электропроводные шары не возникает, что обеспечивает отсутствие мощных искровых разрядов. Вместе с тем при контакте электропроводного шара с заряженным ситом 3 некоторая часть электростатического заряда, определяемая электрической емкостью шара, перетекает на него, и далее при падении и контакте шара с заземленным секторным ситом 4 этот заряд «утекает на контур заземления. Таким образом происходит дискретная передача с изолированного сита 3 на контур заземления.

Величина единичного переносимого заряда зависит от скорости движения шара, времени его контакта с наэлектризованным ситом 3, его размера и удельного электрического сопротивления. Эти параметры выбирают и на основе известных принципов таким образом, что заряд, переносимый одним шаром за один акт передачи заряда, не превышает значения, при котором возможно инициирование взрыва пылевоз- душной смеси и спекание частиц дисперсного материала.

Опробывание устройства для фрикционного разделения дисперсных материалов с заземленным ситом 3 и с изолированным, с использованием шаров диаметром 30 мм из

резины с удельным объемным электрическим сопротивлением 105Ом-м показало, что при прочих равных условиях при просеве порошкообразной серы эффективность раз- 5 деления увеличилась с 82% до 95%, а энергия электростатических разрядов, оцененная по заряду, перетекающему в цепи заземления сита 3, снизилась с 9,7 мДж до 0,01 мДж, что обеспечивает практически полную искробезопасность процесса.

0

Формула изобретения

Вибрационное сито, включающее заземленную станину, соединенную с виброприво5 дом, на котором закреплены сетка и расположенная под ней решетка, между которыми установлены вертикальные направляющие с образованием отдельных камер для размещения отбивных тел из упругого материала, отличающееся тем, что, с целью по0 вышения эффективности фракционного разделения электризующихся дисперсных материалов и снижения взрывопожароопаснос- ти процесса разделения, сетка закреплена на станине посредством изоляторов, решетка

5 выполнена из отдельных участков, расположенных в пределах каждой камеры под углом к сетке, отбивные тела выполнены из электропроводного материала, а их размер меньше расстояния между сеткой и верхней кромкой решетки на каждом участке.

| Устройство для просеивания сыпучего материала | 1973 |

|

SU454937A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 757212, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-07—Подача