Ј

.У- / ч / :« «5.«ч

г/.

/.: О° °° °

«t

. /... ... ...

;. . .. .-..

. . в «. .«

СП СП СП

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковывания пылящих продуктов в пакеты из термосклеивающейся пленки | 1988 |

|

SU1557009A1 |

| Нож для среза осадка в центрифуге | 1988 |

|

SU1538931A1 |

| Способ воспламенения газовой смеси и устройство для ее воспламенения | 1988 |

|

SU1550288A1 |

| Дорн для изготовления рукавов | 1988 |

|

SU1497037A1 |

| Форма для изготовления маканых изделий | 1988 |

|

SU1549764A1 |

| Способ определения напряженности электростатического поля | 1987 |

|

SU1566311A1 |

| Шкив ременной передачи | 1988 |

|

SU1581944A1 |

| Устройство для измерения величины электрического заряда | 1987 |

|

SU1478129A1 |

| Способ упаковки в термосклеивающуюся пленку сыпучих материалов и устройство для сварки пленки | 1981 |

|

SU1027084A1 |

| Холодильная установка | 1988 |

|

SU1525421A2 |

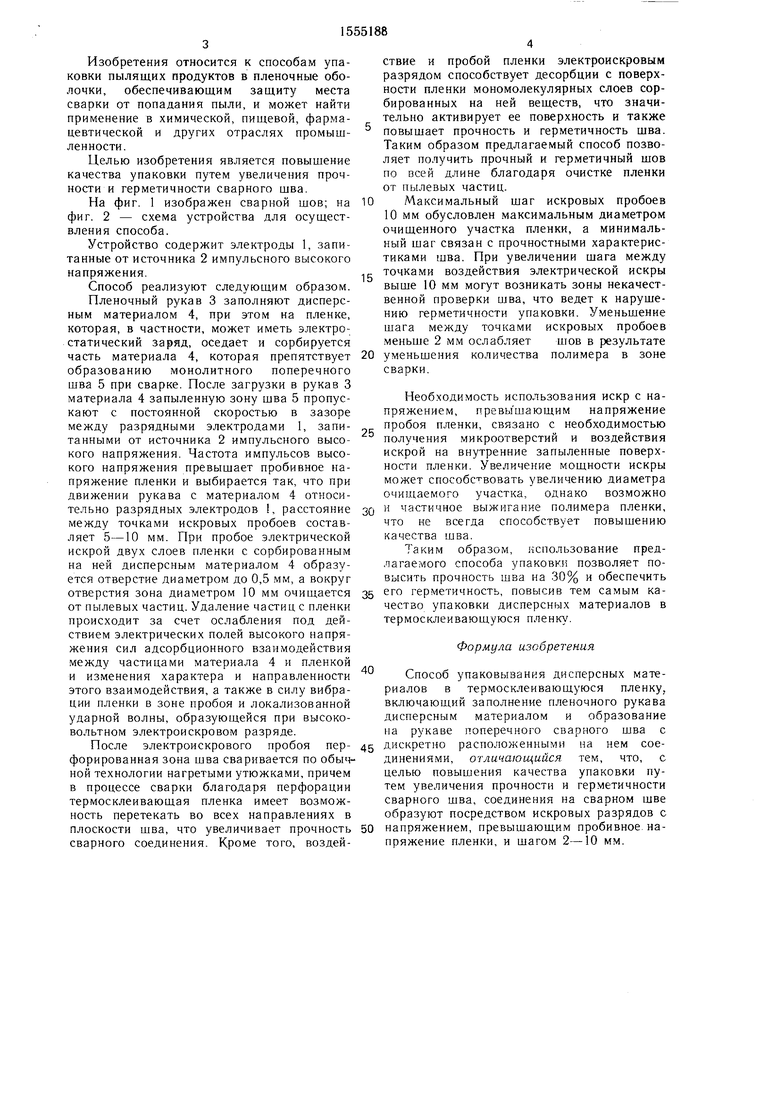

Изобретение относится к способам упаковки дисперсных материалов в термосклеивающуюся пленку, обеспечивающим защиту места сварки от попадания пыли, и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности. Целью изобретения является повышение качества упаковки путем увеличения прочности и герметичности сварного шва. Способ, предусматривающий заполнение пленочного рукава материалом 4 и образование на рукаве поперечного сварного шва 5 с дискретно расположенными на нем соединениями перфорированного поперечного шва, включает дискретную обработку пленки. Соединения на сварном шве 5 образуют посредством искровых разрядов с напряжением, превышающем пробивное напряжение пленки, и шагом 2-10 мм. Вследствие этого достигается очистка пленки в зоне искрового пробоя. 2 ил.

фиг.4

Изобретения относится к способам упаковки пылящих продуктов в пленочные оболочки, обеспечивающим защиту места сварки от попадания пыли, и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности.

Целью изобретения является повышение качества упаковки путем увеличения прочности и герметичности сварного шва.

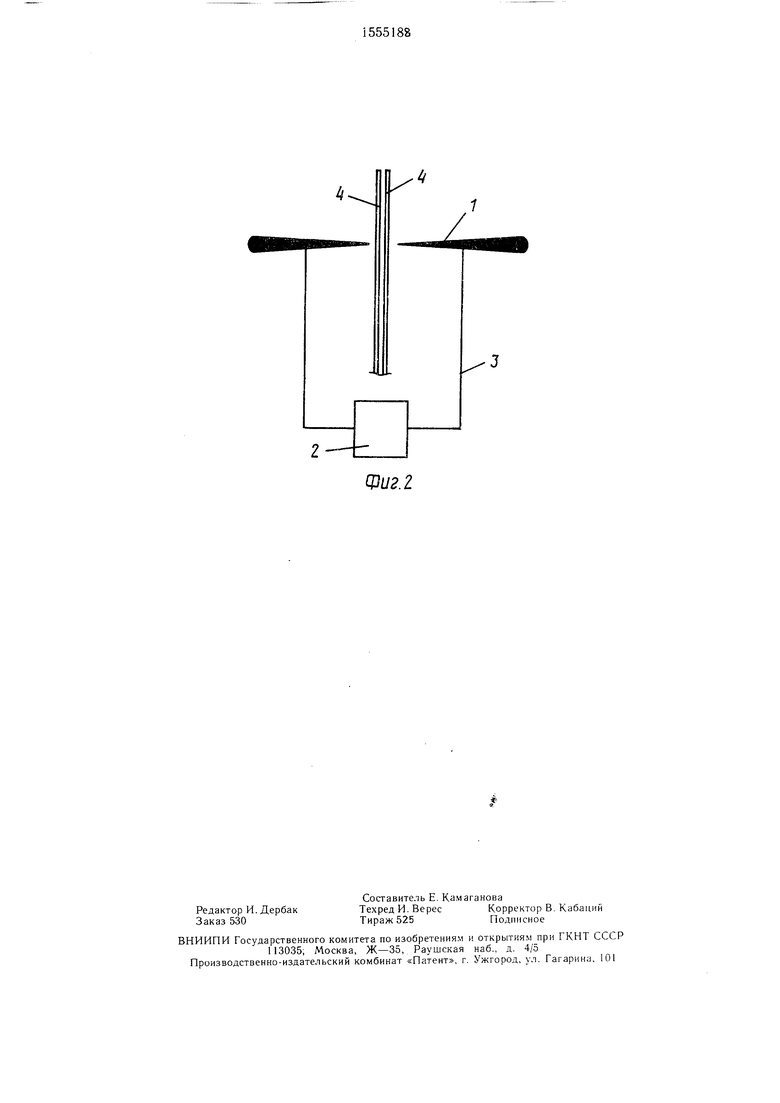

На фиг. 1 изображен сварной шов; на фиг. 2 - схема устройства для осуществления способа.

Устройство содержит электроды 1, запи- танные от источника 2 импульсного высокого напряжения.

Способ реализуют следующим образом.

Пленочный рукав 3 заполняют дисперсным материалом 4, при этом на пленке, которая, в частности, может иметь электростатический заряд, оседает и сорбируется

10

15

ствие и пробой пленки электроискровым разрядом способствует десорбции с поверхности пленки мономолекулярных слоев сорбированных на ней веществ, что значительно активирует ее поверхность и также повышает прочность и герметичность шва. Таким образом предлагаемый способ позволяет получить прочный и герметичный шов по осей длине благодаря очистке пленки от пылевых частиц.

Максимальный шаг искровых пробоев 10 мм обусловлен максимальным диаметром очищенного участка пленки, а минимальный шаг связан с прочностными характеристиками шва. При увеличении шага между точками воздействия электрической искры выше 10 мм могут возникать зоны некачественной проверки шва, что ведет к нарушению герметичности упаковки. Уменьшение шага между точками искровых пробоев меньше 2 мм ослабляет шов в результате

часть материала 4, которая препятствует 20 уменьшения количества полимера в зоне образованию монолитного поперечного сварки, шва 5 при сварке. После загрузки в рукав 3 материала 4 запыленную зону шва 5 пропускают с постоянной скоростью в зазоре между разрядными электродами 1, запи- танными от источника 2 импульсного высокого напряжения. Частота импульсов высокого напряжения превышает пробивное напряжение пленки и выбирается так, что при движении рукава с материалом 4 относи30

25

тельно разрядных электродов , расстояние между точками искровых пробоев составляет 5-10 мм. При пробое электрической искрой двух слоев пленки с сорбированным на ней дисперсным материалом 4 образуется отверстие диаметром до 0,5 мм, а вокруг отверстия зона диаметром 10 мм очищается 35 от пылевых частиц. Удаление частиц с пленки происходит за счет ослабления под действием электрических полей высокого напряжения сил адсорбционного взаимодействия между частицами материала 4 и пленкой и изменения характера и направленности этого взаимодействия, а также в силу вибрации пленки в зоне пробоя и локализованной ударной волны, образующейся при высоковольтном электроискровом разряде.

После электроискрового пробоя пер- 45 дискретно форированная зона шва сваривается по обычной технологии нагретыми утюжками, причем в процессе сварки благодаря перфорации термосклеивающая пленка имеет возможность перетекать во всех направлениях в

Необходимость использования искр с напряжением, гфевы шающим напряжение пробоя пленки, связано с необходимостью получения микроотверстий и воздействия искрой на внутренние запыленные поверхности пленки. Увеличение мощности искры может способствовать увеличению диаметра очищаемого участка, однако возможно и частичное выжигание полимера пленки, что не всегда способствует повышению качества шва.

Таким образом, использование предлагаемого способа упаковки позволяет повысить прочность шва на 30% и обеспечить его герметичность, повысив тем самым качество упаковки дисперсных материалов в термосклеивающуюся пленку.

40

Формула изобретения

Способ упаковывания дисперсных материалов в термосклеивающуюся пленку, включающий заполнение пленочного рукава дисперсным материалом и образование на рукаве поперечного сварного шва с расположенными на нем соединениями, отличающийся тем, что, с целью повышения качества упаковки путем увеличения прочности и герметичности сварного шва, соединения на сварном шве образуют посредством искровых разрядов с

плоскости шва, что увеличивает прочность 50 напряжением, превышающим пробивное на- сварного соединения. Кроме того, воздей-пряжение пленки, и шагом 2-10 мм.

0

ствие и пробой пленки электроискровым разрядом способствует десорбции с поверхности пленки мономолекулярных слоев сорбированных на ней веществ, что значительно активирует ее поверхность и также повышает прочность и герметичность шва. Таким образом предлагаемый способ позволяет получить прочный и герметичный шов по осей длине благодаря очистке пленки от пылевых частиц.

Максимальный шаг искровых пробоев 10 мм обусловлен максимальным диаметром очищенного участка пленки, а минимальный шаг связан с прочностными характеристиками шва. При увеличении шага между точками воздействия электрической искры выше 10 мм могут возникать зоны некачественной проверки шва, что ведет к нарушению герметичности упаковки. Уменьшение шага между точками искровых пробоев меньше 2 мм ослабляет шов в результате

уменьшения количества полимера в зоне сварки,

Необходимость использования искр с напряжением, гфевы шающим напряжение пробоя пленки, связано с необходимостью получения микроотверстий и воздействия искрой на внутренние запыленные поверхности пленки. Увеличение мощности искры может способствовать увеличению диаметра очищаемого участка, однако возможно и частичное выжигание полимера пленки, что не всегда способствует повышению качества шва.

Таким образом, использование предлагаемого способа упаковки позволяет повысить прочность шва на 30% и обеспечить его герметичность, повысив тем самым качество упаковки дисперсных материалов в термосклеивающуюся пленку.

дискретно

Формула изобретения

Способ упаковывания дисперсных материалов в термосклеивающуюся пленку, включающий заполнение пленочного рукава дисперсным материалом и образование на рукаве поперечного сварного шва с расположенными на нем соединениями, отличающийся тем, что, с целью повышения качества упаковки путем увеличения прочности и герметичности сварного шва, соединения на сварном шве образуют посредством искровых разрядов с

Фиг. 2

| Способ упаковки в термосклеивающуюся пленку сыпучих материалов и устройство для сварки пленки | 1981 |

|

SU1027084A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-13—Подача