Изобретение относится к деревообрабатывающей промышленности и ка- сается многосторонних фуговально- строгальных станков для четырехсторонней и профильной обработки заготовок брусковых и погонажных деталей.

Цель изобретения - повышение точ- ности обработки на станках с программным управлением за счет повышения точности размерной настройки, жесткого базирования и исключения вибраций.

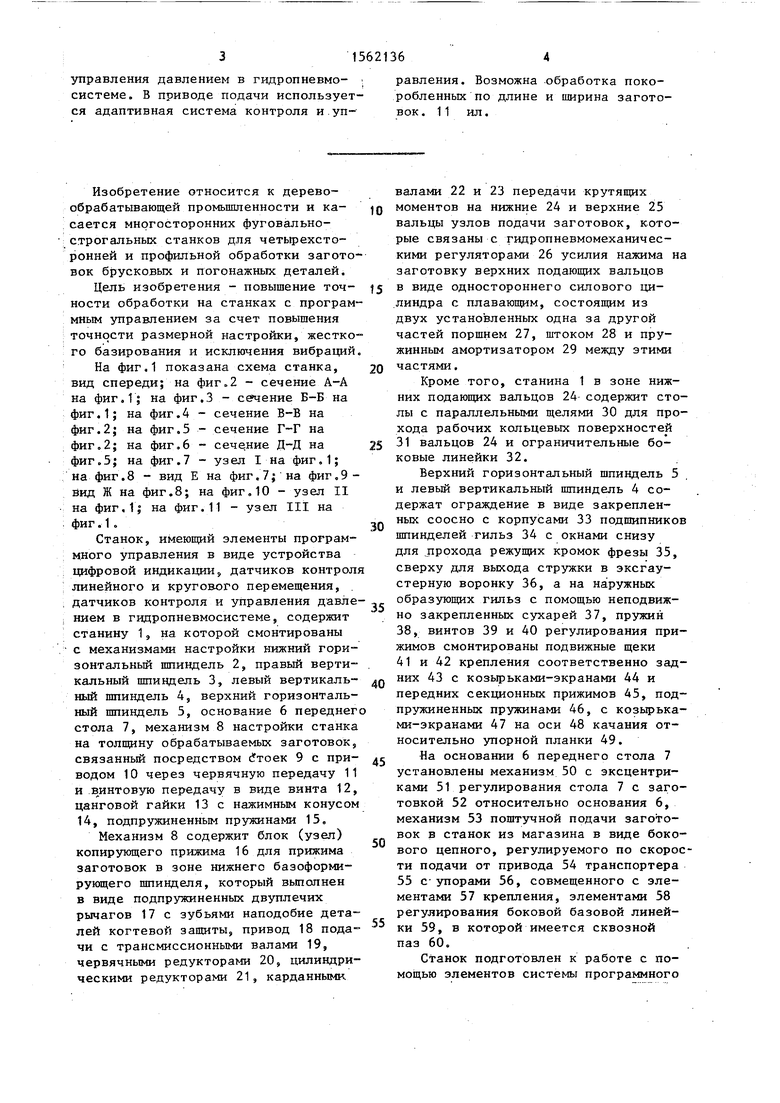

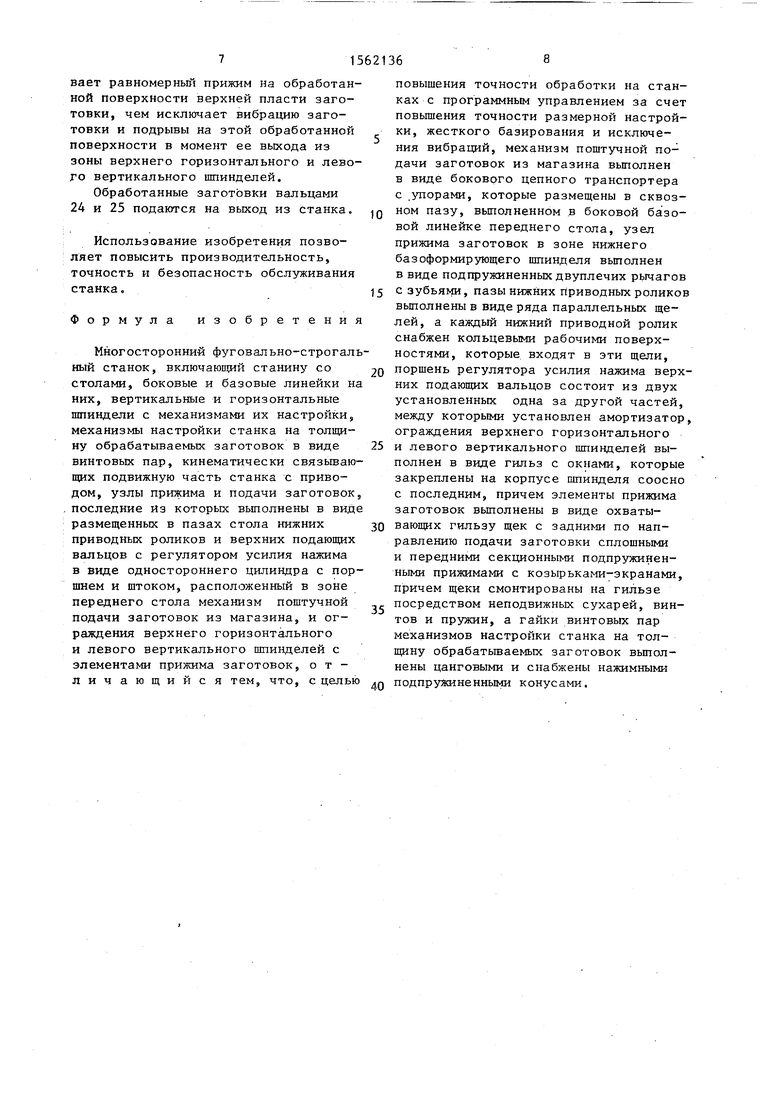

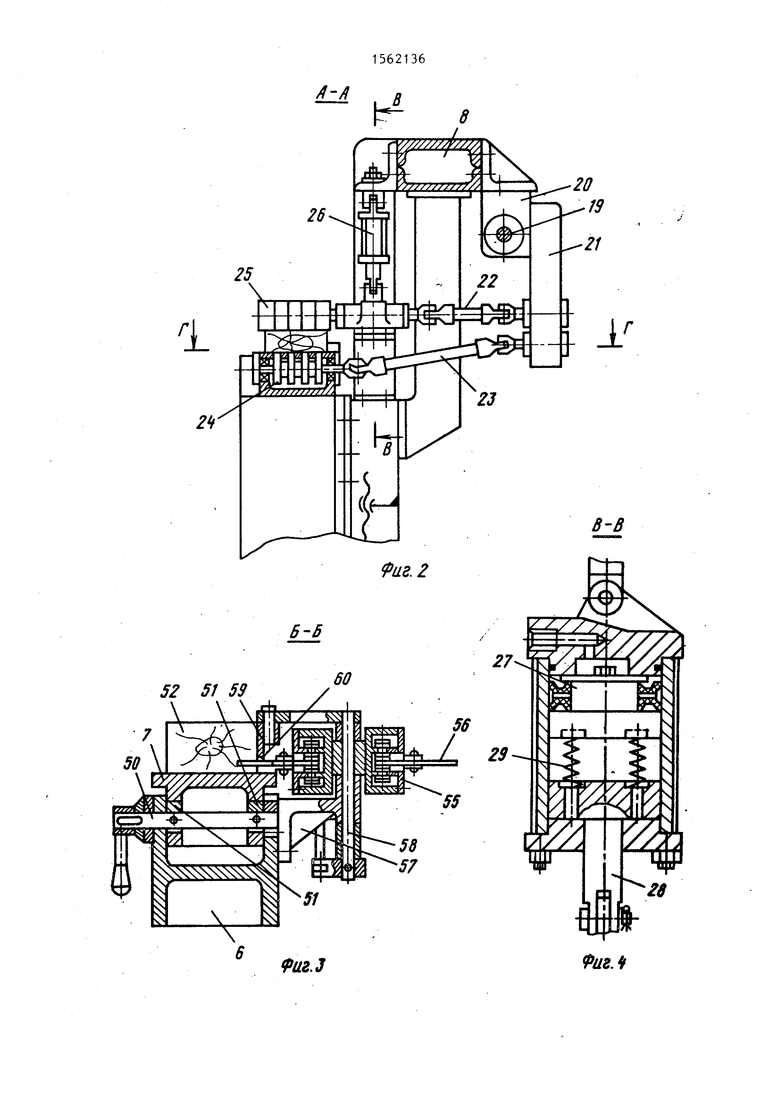

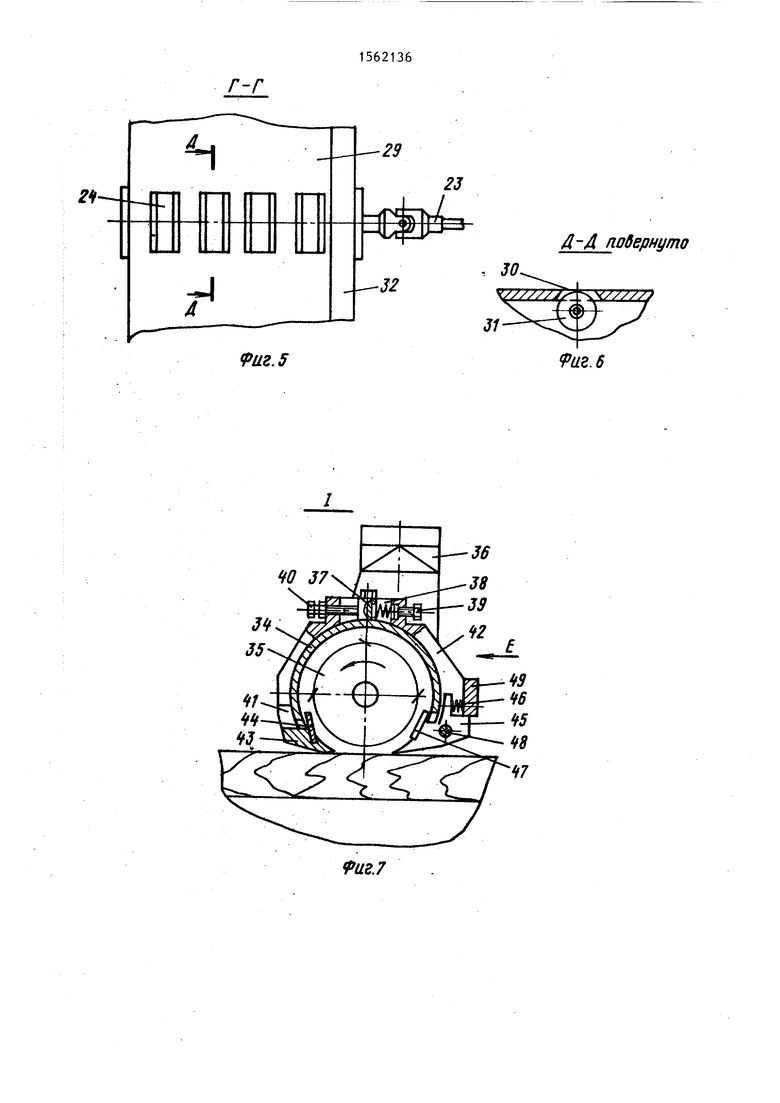

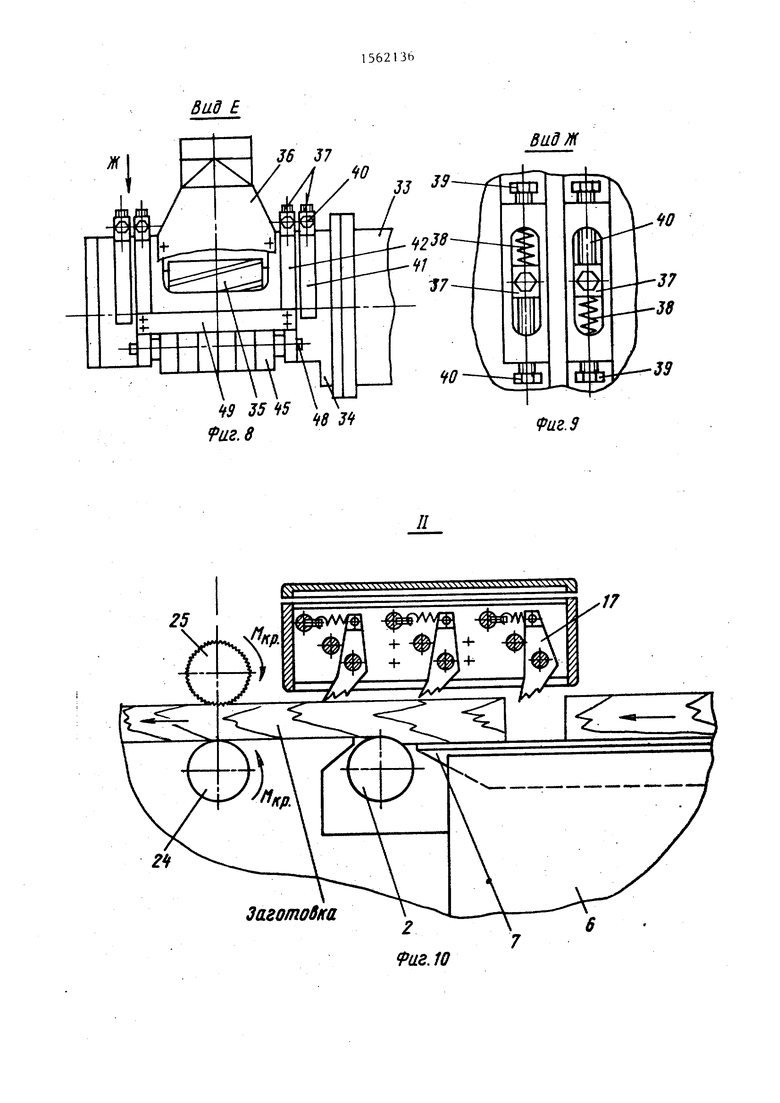

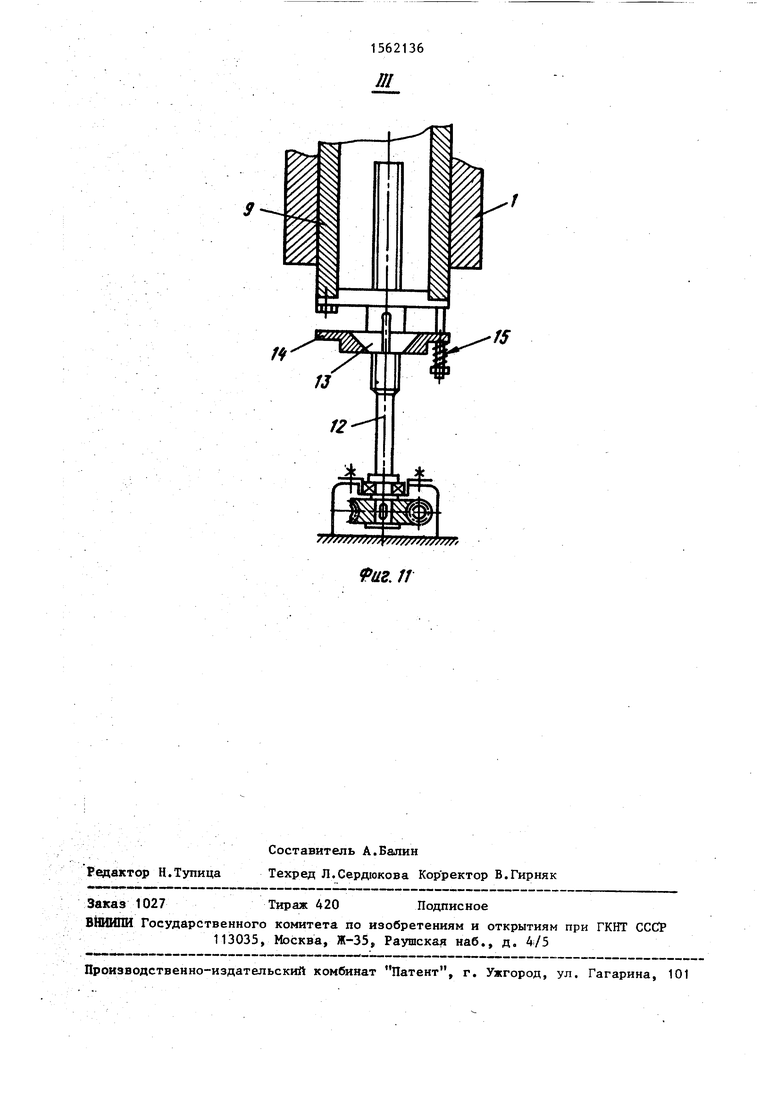

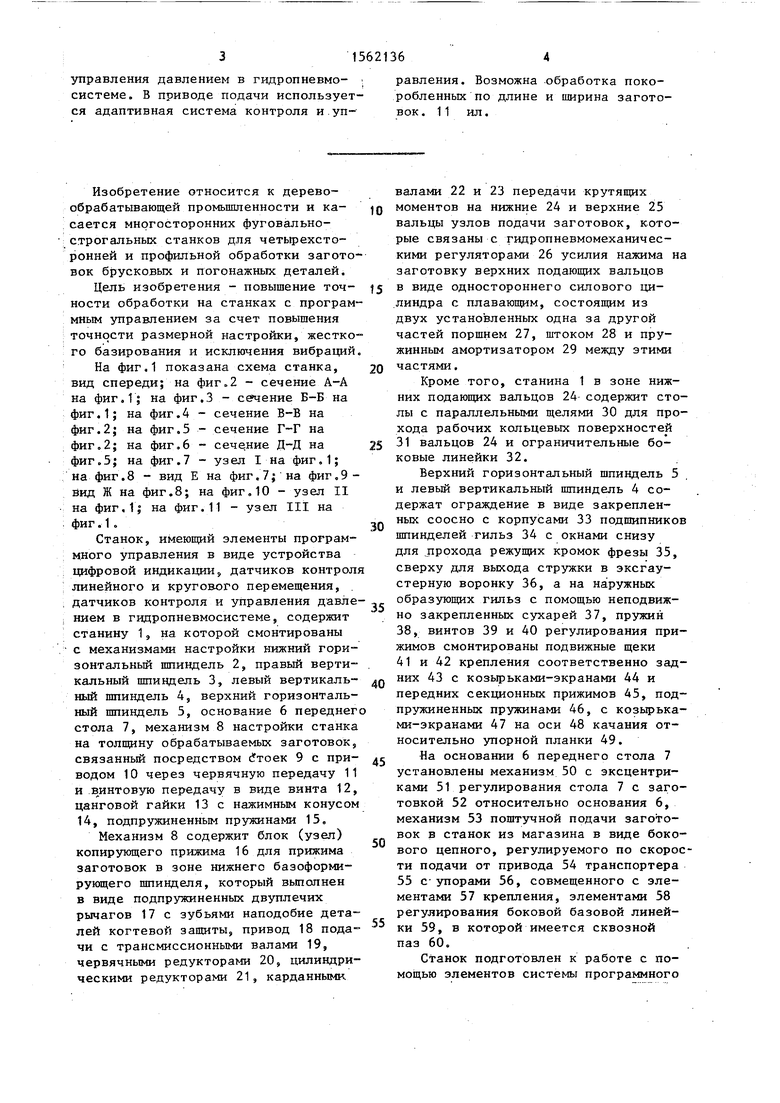

На фиг.1 показана схема станка, вид спереди; на фиг.2 - сечение А-А на фиг.1; на фиг.З - семение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.2; на фиг.З - сечение Г-Г на фиг.2; на фиг.6 - сечение Д-Д на фиг.З; на фиг.7 - узел I на фиг.1; на фиг.8 - вид Е на фиг.7; на фиг.9 - Вид Ж на фиг.8; на фиг.10 - узел II на фиг.1; на фиг.11 - узел III на фиг. 1 „

Станок, имеющий элементы программного управления в виде устройства цифровой индикации, датчиков контроля линейного и кругового перемещения,

датчиков контроля и управления давлением в гидропневмосистеме, содержит станину 1, на которой смонтированы с механизмами настройки нижний горизонтальный шпиндель 2, правый вертикальный шпиндель 3, левый вертикаль- ный шпиндель 4, верхний горизонтальный шпиндель 5, основание 6 переднег стола 7, механизм 8 настройки станка на толщину обрабатываемых заготовок, связанный посредством 9 с при- водом 10 через червячную передачу 11 и винтовую передачу в виде винта 12, цанговой гайки 13 с нажимным конусом 14, подпружиненным пружинами 15.

Механизм 8 содержит блок (узел) копирующего прижима 16 для прижима заготовок в зоне нижнего баэоформи- рующего шпинделя, который выполнен в виде подпружиненных двуплечих рычагов 17 с зубьями наподобие деталей когтевой защиты, привод 18 подачи с трансмиссионными валами 19, червячными редукторами 20, цилиндрическими редукторами 21, карданнымк

Q

5

0 5 0

5

0 $

0

валами 22 и 23 передачи крутящих моментов на нижние 24 и верхние 25 вальцы узлов подачи заготовок, которые связаны с гидропневмомеханическими регуляторами 26 усилия нажима на заготовку верхних подающих вальцов в виде одностороннего силового цилиндра с плавающим, состоящим из двух установленных одна за другой частей поршнем 27, штоком 28 и пружинным амортизатором 29 между этими частями.

Кроме того, станина 1 в зоне нижних подающих вальцов 24 содержит столы с параллельными щелями 30 для прохода рабочих кольцевых поверхностей 31 вальцов 24 и ограничительные боковые линейки 32.

Верхний горизонтальный шпиндель 5 и левый вертикальный шпиндель 4 содержат ограждение в виде закрепленных соосно с корпусами 33 подшипников шпинделей гильз 34 с окнами снизу для .прохода режущих кромок фрезы 35, сверху для выхода стружки в эксгау- стерную воронку 36, а на наружных образующих гильз с помощью неподвижно закрепленных сухарей 37, пружин 38, винтов 39 и 40 регулирования прижимов смонтированы подвижные щеки 41 и 42 крепления соответственно задних 43 с козырьками-экранами 44 и передних секционных прижимов 45, подпружиненных пружинами 46, с козырьками-экранами 47 на оси 48 качания относительно упорной планки 49.

На основании 6 переднего стола 7 установлены механизм 50 с эксцентриками 51 регулирования стола 7 с заготовкой 52 относительно основания 6, механизм 53 поштучной подачи заготовок в станок из магазина в виде бокового цепного, регулируемого по скорости подачи от привода 54 транспортера 55 с упорами 56, совмещенного с элементами 57 крепления, элементами 58 регулирования боковой базовой линейки 59, в которой имеется сквозной паз 60.

Станок подготовлен к работе с помощью элементов системы программного

управления, датчиков контроля точного перемещения, датчиков контроля давления в гидропневмосистеме, механизма 8 настройки на толщину обрабатываемых заготовок 52, механизмов настройки шпиндельных узлов 2-5, имеющих безлюфтовые винтовые пары в виде винта 12, цанговой гайки 13, механизмов настройки переднего стола 7, ба- зовой линейки 59 и механизмов привода 18 и 54 подачи заготовок имеющих адаптивную систему контроля и управления .

Станок работает следующим образом.

Заготовки 52, имеющие покороблен- ность по длине и ширине, упором 56 бокового цепного транспортера 55 без отрыва от базовой поверхности линей- ки 59 подаются в зону блока копирующего прижима 16, который своими рычагами 17 прижима и когтевой защиты прижимает заготовки в движении к поверхности стола 7, причем прижим заготовок осуществляется по длине и ширине распределенным усилием, необходимым для исключения деформации заготовок и их отрыва от поверхности

стола 7 в зоне обработки нижним го-

1 ризонтальным шпинделем 2.

Заготовка 52 после обработки ее нижней пласти инструментом шпинделя

2в движении попадает под вальцы 24

и 25, которые, захватив и прижимая к столу, протягивают заготовку, базируя ее на столе только обработанной базовой поверхностью, не влияя на необработанную поверхность этой заготовки. При такой схеме подачи на заготовку воздействуют элементы защиты и рычагов 17 на всей длине заготовки, которая базируется на столе только относительно своей обработанной базовой поверхности независимо от геометрической формы и отклонений в сечении этой заготовки.

Усилие прижима заготовки к столу по всей длине вальцами 25 автоматически в зависимости от размеров, породы древесины заготовки, величины обрабатываемого припуска и скорости подачи поддерживается гидропневмомеханическими регуляторами 26, в надпоршневой полости которых поддерживается посредством датчика контроля необходимое давление, воздействующее на плавающие поршни 27, пружинные амортизаторы 29 и плавающие штоки 28. При изме

15

JQ

0 5

л

Зи

, о

5

нении толщины заготовки по длине на- , лец, поднимаясь, воздействует на шток 28, который мгновенно воздействует на амортизатор 29 и на поршень 27, вследствие чего давление в рабочей камере изменяется, а датчик контроля давления выдает сигнал соответствующей величины и значения в систему управления, которая автоматически поддерживает заданное номинальное давление в гидропневмосистеме, и вследствие этого исключается излишняя деформация заготовки при ее подаче и повышается точность ее обработки.

При подаче заготовки нижними вальцами 24, вследствие наличия щелевых отверстий 30 в столах для прохода рабочих кольцевых поверхностей 31, выставленных в одной плоскости со столами, обеспечивается повышенная точность базирования, исключается деформация и подрыв заготовки в зоне щелей.

При обработке заготовок верхним горизонтальным шпинделем 5 и левым вертикальным шпинделем 4 прижим заготовок перед шпинделями, с целью исключения сколов древесины, осуществляется передними секционными прижимами 45, которые независимо от раэно- толщинности заготовок обеспечивают равномерный прижим заготовок по ширине и толщине. При образовании скола древесины секция переднего прижима со щеками 42 относительно оси по ходу вращения фрезы разворачивается, сжимая пружины 38, отрегулированные на номинальное усилие винтами 39, при этом торец винта 40, отрегулированный относительно опорной поверхности сухаря 37 и в соответствии с номинальным положением рабочих поверхностей прижимов 45 относительно плоскости резания, открывается от этой опорной поверхности сухаря, а после удаления отщепленного куска или сучка древесины передний прижим под действием пружин 38 возвращается в исходное положение до упора винта 40 в упорную поверхность сухаря 37. Наличие козырьков- экранов 47 улучшает стружкоудаление и направленность звуковой волны, что положительно влияет на санитарные условия обслуживания станка.

Задний сплошной прижим, отрегулированный относительно оси и плоскости резания винтами 40, а на усилие прижима заготовки винтами 39, обеспечивает равномерный прижим на обработанной поверхности верхней пласти заготовки, чем исключает вибрацию заготовки и подрывы на этой обработанной поверхности в момент ее выхода из зоны верхнего горизонтального и левого вертикального шпинделей.

Обработанные заготовки вальцами 24 и 25 подаются на выход из станка.

Использование изобретения позволяет повысить производительность, точность и безопасность обслуживания станка.

Формула изобретения

Многосторонний фуговально-строгальный станок, включающий станину со столами, боковые и базовые линейки на них, вертикальные и горизонтальные шпиндели с механизмами их настройки, механизмы настройки станка на толщину обрабатываемых заготовок в виде винтовых пар, кинематически связывающих подвижную часть станка с приводом, узлы прижима и подачи заготовок, последние из которых выполнены в виде размещенных в пазах стола нижних приводных роликов и верхних подающих вальцов с регулятором усилия нажима в виде одностороннего цилиндра с поршнем и штоком, расположенный в зоне переднего стола механизм поштучной подачи заготовок из магазина, и ограждения верхнего горизонтального и левого вертикального шпинделей с элементами прижима заготовок, отличающийся тем, что, с целью

0

5

5

0 .„

0

5

повышения точности обработки на станках с программным управлением за счет повышения точности размерной настройки, жесткого базирования и исключения вибраций, механизм поштучной подачи заготовок из магазина выполнен в виде бокового цепного транспортера с .упорами, которые размещены в сквозном пазу, выполненном в боковой базовой линейке переднего стола, узел прижима заготовок в зоне нижнего базоформирующего шпинделя выполнен в виде подпружиненных двуплечих рычагов с зубьями, пазы нижних приводных роликов выполнены в виде ряда параллельных щелей, а каждый нижний приводной ролик снабжен кольцевыми рабочими поверхностями, которые входят в эти щели, поршень регулятора усилия нажима верхних подающих вальцов состоит из двух установленных одна за другой частей, между которыми установлен амортизатор, ограждения верхнего горизонтального и левого вертикального шпинделей выполнен в виде гильз с окнами, которые закреплены на корпусе шпинделя соосно с последним, причем элементы прижима заготовок выполнены в виде охватывающих гильзу щек с задними по направлению подачи заготовки сплошными и передними секционными подпружиненными прижимами с козырьками-экранами, причем щеки смонтированы на гильзе посредством неподвижных сухарей, винтов и пружин, а гайки винтовых пар механизмов настройки станка на толщину обрабатываемых заготовок выполнены цанговыми и снабжены нажимными подпружиненными конусами.

)

ff-ff

Ti9

Ј гп&

6S IS ZS

ff-ff

2 2Щ

hZ

V-V

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1814613A3 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1997 |

|

RU2130827C1 |

| МОДУЛЬНЫЙ ЧЕТЫРЕХСТОРОННИЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2354542C1 |

| Комбинированный деревообрабатывающий станок | 1981 |

|

SU960015A1 |

Изобретение относится к деревообрабатывающей промышленности и касается многосторонних фуговально-строгальных станков для четырехсторонней и профильной обработки заготовок брусковых и погонажных деталей. Цель изобретения - повышение точности обработки на станках с программным управлением за счет повышения точности размерной настройки, жесткого базирования и исключения вибраций. Станок содержит станину 1, шпиндели 2 - 5 рабочих инструментов, механизм 8 настройки станка на толщину обрабатываемых заготовок, узел 16 прижима в зоне нижнего базоформирующего шпинделя, механизм 53 поштучной подачи заготовок в станок из магазина в виде бокового цепного транспортера 55 с упорами 56, узлы подачи заготовок в виде размещенных в щелях стола нижних приводных вальцов 24 и верхних подающих вальцов 25 с гидропневмомеханическими регуляторами 26 усилия нажима вальцов на заготовки, ограждения верхнего горизонтального и левого вертикального шпинделей с элементами прижима заготовок. При работе станка благодаря специальному конструктивному решению перечисленных узлов и механизмов становится возможным повысить производительность и точность обработки, используя для этого программное управление с датчиками контроля линейного и кругового перемещения, контроля и управления давлением в гидропневмосистеме. В приводе подачи используется адаптивная система контроля и управления. Возможна обработка покоробленных по длине и ширине заготовок. 11 ил.

9EIZ9SI

-

ftг1

Фиг. 5

Фиг.7

29

23

Д-4 повернуто

32

Риг. 6

Вид Ј

Ж

W 35 t5 Риг.й

48 M

25

г

Злготобка

в ид Ж

W

Риг. 9

frrrrfrr r//ff/f///7r//SSfSSt

///

Фиг, IT

| Фуговально-рейсмусовый станок | 1984 |

|

SU1212786A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Проспект на станки мод | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1990-05-07—Публикация

1987-06-08—Подача