Изобретение относится к деревообрабатывающей промышленности и предназначено, в частности, для предприятий и цехов по производству столярно-строительных изделий и мебели. Станок выполняет прорезку верхних и нижних пазов, обработку торца брусков и нарезание на них зубчатых шипов и нанесение клея для дальнейшего сращивания по длине на зубчато-клеевое соединение. Станок работает, преимущественно, в составе полуавтоматической линии сращивания по длине в комплекте с загрузочным и разгрузочным столами и прессом сращивания по длине.

Известен станок шипорезный, содержащий станину, стол для набора заготовок, суппорт пильный для подрезки торцев заготовок и суппорт фрезерный для формирования шипов, гидроцилиндры прижима для прижима заготовок, электродвигатель шпинделя пилы, электродвигатель фрезерного шпинделя, систему управления, гидросистему и цилиндры перемещения [1].

Недостатками данного шипорезного станка являются малая производительность, обусловленная перемещением заготовок с помощью стрелы, большие габариты с учетом зоны перемещения каждой стрелы, ухудшение качества, связанное с неоптимальной последовательностью включения цилиндров, сложность обслуживания из-за низкой эффективности автоматического контроля положений заготовок и завершения операций в цикле обработки.

Известен также станок шипорезный, содержащий станину с установленной на направляющих кареткой, стол для заготовок, размещенные вдоль станины суппорт пильный торцовочный и суппорт фрезерный, механизм нанесения клея с вальцами и толкатель заготовок, а также конвейер, электродвигатель пилы суппорта пильного торцовочного, электродвигатель фрезерного шпинделя, электродвигатель механизма нанесения клея, электродвигатель привода каретки, систему управления с конечными выключателями, пневмосистему, пневмоцилиндры прижима заготовок и пневмоцилиндры перемещения [2].

Недостатками данного шипорезного станка являются малая производительность, обусловленная перемещением режущих суппортов на каретке, большие габариты, необходимые для перемещения каретки, ухудшение качества, связанное с повреждением неподготовленных краев заготовок пилой суппорта пильного торцовочного, с неоптимальной последовательностью включения цилиндров и выбором их геометрических параметров, неоптимальной схемой привода шпинделей, а также с односторонним прижимом заготовок и отсутствием возможности регулирования ориентации суппортов, сложность обслуживания из-за низкой степени автоматизации контроля положений заготовок и завершения операций в цикле обработки.

Технической задачей изобретения является создание эффективного шипорезного станка, а также расширение арсенала шипорезных станков.

Технический результат, обеспечивающий решение поставленной задачи, заключается в повышении производительности и качества продукции, расширении функциональных возможностей, снижении энергоемкости, сокращении габаритов и массы, упрощении обслуживания.

Сущность изобретения заключается в том, что станок шипорезный, содержащий станину с установленной на направляющих кареткой, стол для заготовок, размещенные вдоль станины суппорт пильный торцовочный и суппорт фрезерный, механизм нанесения клея с вальцами и толкатель заготовок, а также конвейер, электродвигатель пилы суппорта пильного торцовочного, электродвигатель фрезерного шпинделя, электродвигатель механизма нанесения клея, электродвигатель привода каретки, систему управления с конечными выключателями, пневмосистему, пневмоцилиндры прижима заготовок и пневмоцилиндры перемещения, снабжен суппортом подрезным, имеющим две пилы с электродвигателями, размещенные перед суппортом пильным торцовочным, и выполнен с двумя пневмоцилиндрами прижима и тремя пневмоцилиндрами перемещения, при этом стол для заготовок и конвейер расположены на каретке, а толкатель заготовок размещен на станине после механизма нанесения клея и выполнен с возможностью перемещения заготовок вдоль конвейера, пневмоцилиндры прижима размещены на каретке с возможностью прижима заготовок сверху и сбоку, пневмоцилиндры перемещения установлены с одной стороны станины с возможностью вертикального перемещения фрезы, горизонтального перемещения механизма нанесения клея и толкателя заготовок, электродвигатель суппорта пильного торцовочного снабжен средствами горизонтального осевого перемещения, электродвигатель фрезерного шпинделя установлен с возможностью поворота на шарнирных опорах и соединен гибкой передачей с нижним концом фрезерного шпинделя, связанного со штоком пневмоцилиндра перемещения фрезы, а электродвигатели суппорта подрезного снабжены средствами вертикального и горизонтального перемещения.

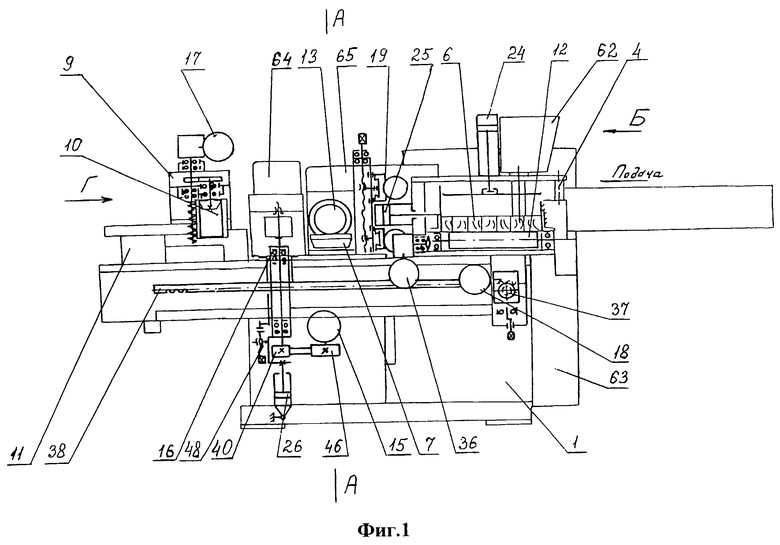

Предпочтительно пневмосистема снабжена первым распределителем, подключенным к пневмоцилиндру толкателя заготовок, вторым распределителем, подключенным к пневмоцилиндру перемещения фрезы, третьим распределителем, подключенным к пневмоцилиндрам прижима, и четвертым распределителем, подключенным к пневмоцилиндру перемещения механизма нанесения клея, причем первый, второй и четвертый распределители выполнены пятилинейными двухпозиционными, а третий - четырехлинейным двухпозиционным.

Одновременно конвейер каретки выполнен ленточным и снабжен цепным приводом с электродвигателем, закрепленным на каретке, снабженной шестерней с приводным электродвигателем для перемещения по зубчатой рейке, соединенной со станиной, при этом пневмоцилиндр прижима заготовок сбоку расположен ниже одного и выше второго электродвигателей суппорта подрезного, пневмоцилиндр перемещения фрезы расположен под шкивом гибкой передачи, а электродвигатель механизма нанесения клея связан с вальцами механизма нанесения клея с помощью редуктора.

Кроме того, средства вертикального и горизонтального перемещения электродвигателей суппорта подрезного выполнены в виде вертикально и горизонтально установленных винтов, гайки которых связаны с электродвигателями, а средства горизонтального перемещения электродвигателя суппорта пильного торцовочного выполнены в виде регулировочного винта, гайка которого связана с электродвигателем, а электродвигатель фрезерного шпинделя установлен на вертикальной боковой стенке станины с возможностью поворота на шарнирных опорах, с одной из которых соединен винт, введенный в зацепление с гайкой, встроенной в основание этого электродвигателя, на валу которого установлен один шкив гибкой передачи, другой шкив которой установлен на нижнем конце фрезерного шпинделя, гильза последнего связана со штоком шарнирно установленного пневмоцилиндра перемещения фрезы и снабжена гайкой, введенной в зацепление с винтом-толкателем.

При этом система автоматического управления выполнена с конечными выключателями наличия ограждения фрезы, исходного положения верхнего и бокового прижимов, исходного и крайнего положений каретки, верхнего и нижнего положений фрезы, исходного положения механизма нанесения клея и исходного положения пневмоцилиндра сталкивания и снабжена реле давления в пневмоцилиндрах прижима, диаметры шкивов на валу электродвигателя фрезерного шпинделя и на шпинделе фрезы относятся как 2:1, пневмосистема снабжена блоком подготовки воздуха, включающим последовательно установленные фильтр, клапан редукционный, реле давления, манометр и теплообменник, ход пневмоцилиндра верхнего прижима, ход пневмоцилиндра бокового прижима, ход пневмоцилиндра толкателя и ход пневмоцилиндра перемещения механизма нанесения клея относятся между собой как 8:5:2:2, а диаметр штоков пневмоцилиндров верхнего прижима и перемещения фрезы относится к диаметру штока пневмоцилиндра бокового прижима как 5:8, причем пневмосистема снабжена регулируемыми дросселями с установленными параллельно им обратными клапанами, подключенными к каждой полости пневмоцилиндров.

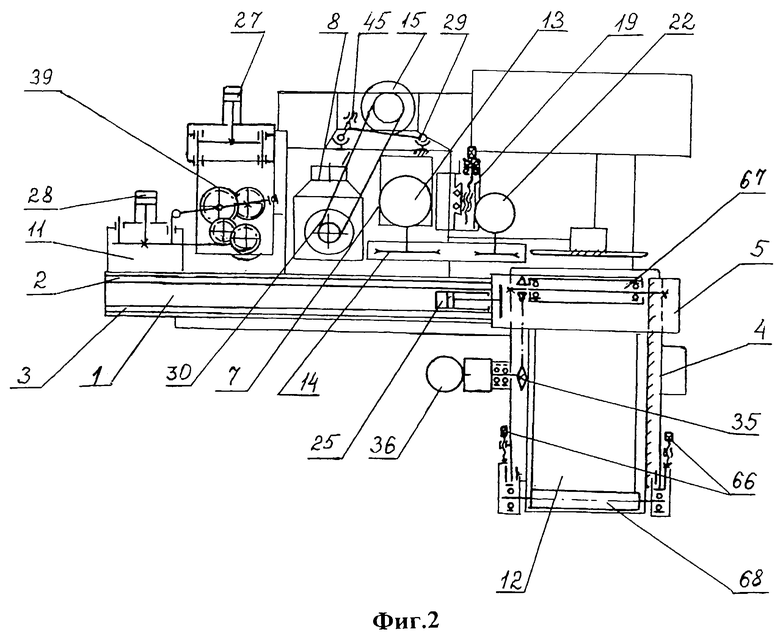

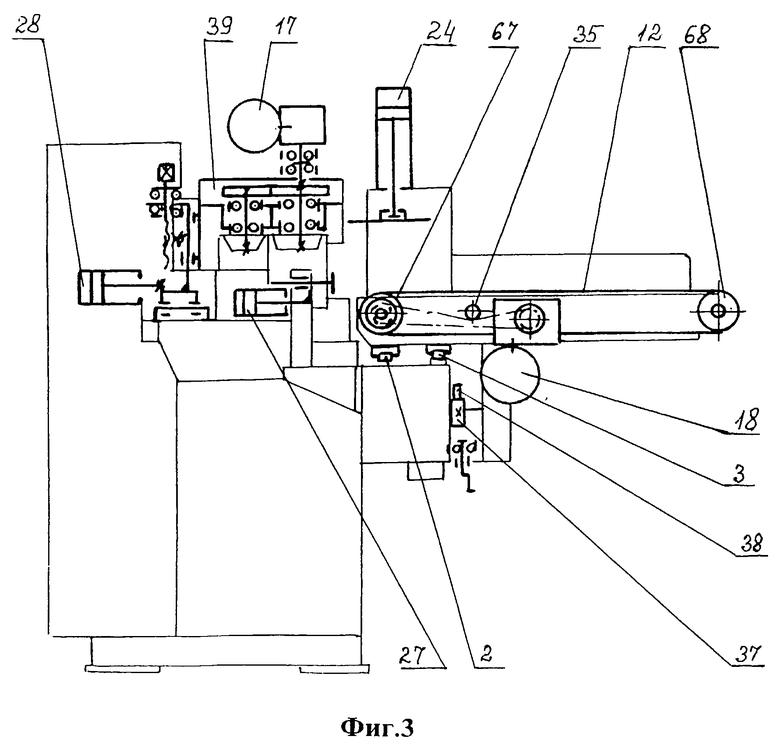

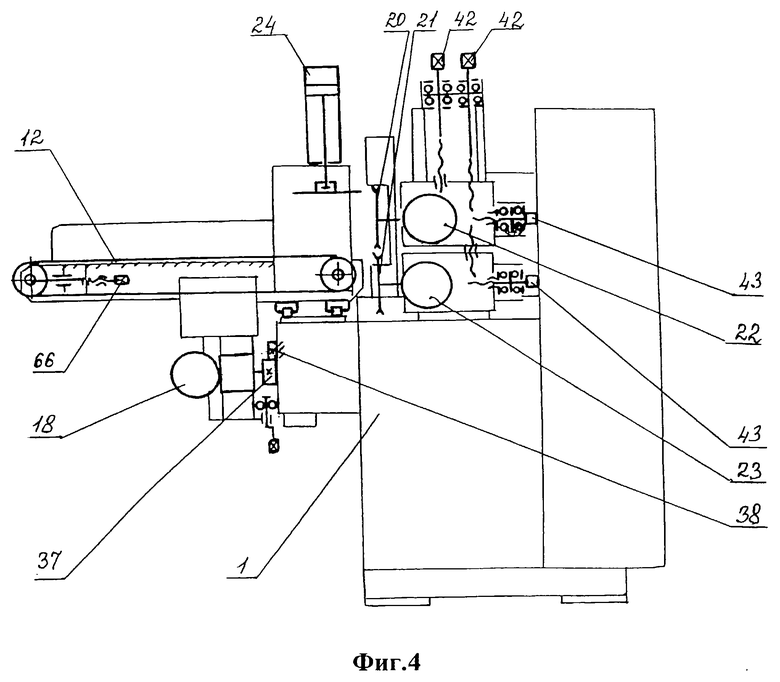

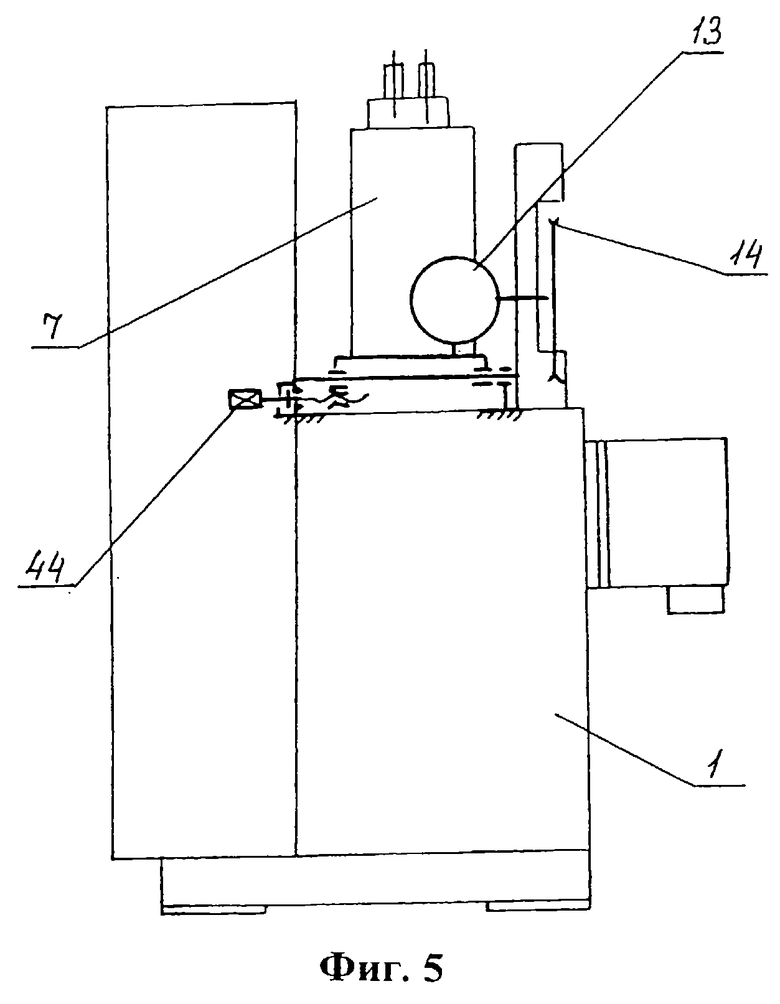

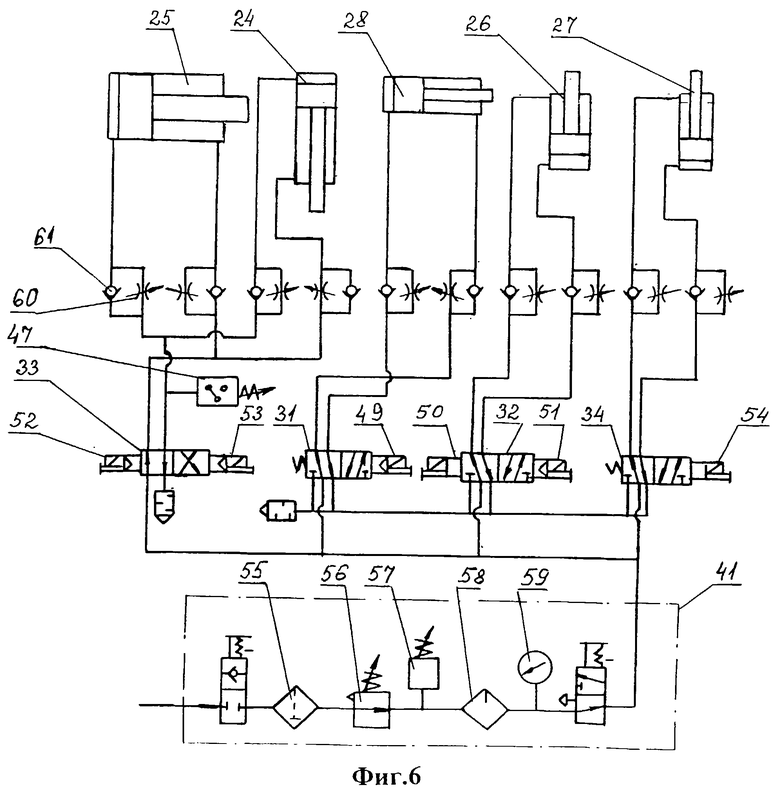

На фиг.1 изображена кинематическая схема станка вдоль направления подачи каретки, вид спереди; на фиг.2 - кинематическая схема станка вдоль подачи каретки, вид сверху; на фиг.3 - кинематическая схема станка поперек подачи каретки, вид Г по фиг. 1; на фиг.4 - кинематическая схема станка поперек подачи каретки, вид Б по фиг.1; на фиг.5 - кинематическая схема станка поперек подачи каретки, разрез А-А по фиг.1; на фиг.6 - схема пневматическая общая.

Станок шипорезный содержит станину 1 с установленной на направляющих 2, 3 типа LP кареткой 4, стол 5 каретки для заготовок 6, размещенные вдоль станины 1 суппорт 7 пильный торцовочный и суппорт 8 фрезерный, механизм 9 нанесения клея с клеенамазывающими вальцами 10 и толкатель 11 заготовок 6, а также конвейер 12, электродвигатель 13 (число оборотов 3000 об/мин) пилы 14 (диаметр 250 мм) с дробилкой суппорта 7 пильного торцовочного, электродвигатель 15 (число оборотов 6000 об/мин) фрезерного шпинделя 16, электродвигатель 17 механизма 9 нанесения клея, электродвигатель 18 привода каретки 4.

В нижней части каретки 4 закреплены блоки LP направляющей (не изображены).

Станок снабжен суппортом 19 подрезным, имеющим две пилы 20, 21 с меньшим диаметром (например, 150 мм), чем пила 14, с электродвигателями 22, 23 (число оборотов 6000 об/мин), размещенные перед суппортом 7 пильным торцовочным. Станок выполнен с двумя пневмоцилиндрами 24, 25 прижима и тремя пневмоцилиндрами 26, 27, 28 перемещения. Стол 5 для заготовок 6 и конвейер 12 расположены на каретке 4, а толкатель 11 заготовок 6 размещен на станине 1 после механизма 9 нанесения клея (по направлению рабочей подачи каретки 4). Пневмоцилиндры 24, 25 прижима размещены на каретке 4 с возможностью прижима заготовок 6 сверху и сбоку соответственно. Пневмоцилиндры 26-28 перемещения установлены с одной стороны станины 1 с возможностью шагового вертикального перемещения фрезы (не обозначена), горизонтального перемещения механизма 9 нанесения клея и толкателя 11 заготовок 6 соответственно. Электродвигатель 15 фрезерного шпинделя 16 установлен с возможностью поворота на шарнирных опорах 29 и соединен гибкой передачей 30 с нижним концом фрезерного шпинделя 16, связанного со штоком (не обозначен) пневмоцилиндра 26 перемещения фрезы (диаметр 160 мм).

Пневмосистема снабжена первым распределителем 31, подключенным к пневмоцилиндру 28 толкателя 11 заготовок 6, вторым распределителем 32, подключенным к пневмоцилиндру 26 перемещения фрезы, третьим распределителем 33, подключенным к пневмоцилиндрам 24, 25 прижима, и четвертым распределителем 34, подключенным к пневмоцилиндру 27 перемещения механизма 9 нанесения клея, причем первый, второй и четвертый распределители 31, 32, 34 выполнены пятилинейными двухпозиционными, а третий распределитель 33 - четырехлинейным двухпозиционным.

Одновременно конвейер 12 каретки 4 выполнен ленточным и снабжен цепным приводом 35 с электродвигателем 36, закрепленным на каретке 4, снабженной шестерней 37, соединенной с электродвигателем 18 для перемещения по зубчатой рейке 38, соединенной с боковой поверхностью станины 1. Пневмоцилиндр 25 прижима заготовок 6 сбоку расположен ниже электродвигателя 22 и выше электродвигателя 23 суппорта 19 подрезного, пневмоцилиндр 26 перемещения фрезы расположен под шкивом 40 гибкой передачи 30, а электродвигатель 17 механизма 9 нанесения клея связан с вальцами 10 с помощью редуктора 39.

Средства вертикального и горизонтального перемещения электродвигателей 22, 23 суппорта 19 подрезного выполнены в виде вертикально и горизонтально установленных винтов 42, 43, гайки (не обозначены) которых жестко связаны с электродвигателями 22, 23, а средства горизонтального перемещения электродвигателя 13 суппорта 7 пильного торцовочного выполнены в виде регулировочного винта 44, гайка (не обозначена) которого жестко связана с электродвигателем 13.

Электродвигатель 15 фрезерного шпинделя 16 установлен вертикально (положение вала электродвигателя 15 вертикальное) на вертикальной боковой стенке станины 1 с возможностью поворота на шарнирных опорах 29, с одной из которых соединен винт 45, введенный в зацепление с гайкой (не обозначена), встроенной в основание электродвигателя 15, на валу которого установлен один шкив 46 гибкой передачи 30, другой шкив 40 которой установлен на нижнем конце фрезерного шпинделя 16, гильза (не обозначена) последнего связана со штоком (не обозначен) шарнирно установленного пневмоцилиндра 26 перемещения фрезы и снабжена гайкой (не обозначена), введенной в зацепление с винтом-толкателем 48.

Для перемещения суппортов предусмотрены направляющие, например, типа "ласточкин хвост" (не обозначены).

Распределитель 31 имеет один электромагнит 49 управления, распределитель 32 имеет два электромагнита 50, 51 управления, распределитель 33 имеет два электромагнита 52, 53 управления, распределитель 34 имеет один электромагнит 54 управления, связанные с системой автоматического управления (не изображена).

При этом упомянутая система автоматического управления выполнена с конечными выключателями наличия ограждения фрезы, исходного положения пневмоцилиндров 24, 25 верхнего и бокового прижимов, исходного и крайнего положений каретки 4, верхнего и нижнего положений фрезы, исходного положения механизма 9 нанесения клея и исходного положения пневмоцилиндра 28 толкателя 11 и снабжена реле 47 давления в пневмоцилиндрах 24, 25 прижима. Конечные выключатели на чертежах не изображены, т.к. их местоположение может быть различным, при условии передачи на них механического воздействия в крайних положениях соответствующих подвижных узлов.

Диаметры шкивов 46, 40 на валу электродвигателя 15 фрезерного шпинделя 16 и на фрезерном шпинделе 16 относятся как 2:1 и равны, например, 140 мм и 70 мм.

Пневмосистема станка снабжена блоком 41 подготовки воздуха, включающим последовательно установленные фильтр 55, клапан 56 редукционный, реле 57 давления, теплообменник 58 и манометр 59. Ход пневмоцилиндра 24 верхнего прижима, ход пневмоцилиндра 25 бокового прижима, ход пневмоцилиндра 28 толкателя 11 и ход пневмоцилиндра 27 перемещения механизма 9 нанесения клея относятся между собой как 8:5:2:2 и составляют, например, 160 мм, 100 мм, 40 мм и 40 мм. Диаметр штоков пневмоцилиндров 24, 26 верхнего прижима и перемещения фрезы, равный, например, 20 мм, относится к диаметру штока пневмоцилиндра 25 бокового прижима, равному, например, 32 мм, как 5:8. Пневмосистема снабжена регулируемыми дросселями 60 с установленными параллельно им обратными клапанами 61, подключенными к каждой полости (не обозначены) пневмоцилиндров 24-28 (на фиг.6 обозначены один дроссель 60 и один обратный клапан 61).

Станок имеет пульт 62 управления и электрошкаф 63. Пневмоцилиндр 26 перемещения фрезы расположен практически вертикально под шкивом 40 гибкой передачи 30. Станок снабжен стружкоприемниками 64, 65. Электротехническое оборудование станка размещено в электрошкафу 63. Конвейер 12 снабжен винтовыми регуляторами 66 и имеет ролики 67, 68.

Станок работает следующим образом.

Перед включением производится настройка аппаратуры блока 41 подготовки воздуха, при этом редукционный клапан 56 настраивается на давление 4...6 кгс/см2 по манометру 59, реле 47, 57 настраиваются на давление 3...5 кгс/см2, скорости перемещения пневмоцилиндров 24-28 задаются настройкой дросселей 60.

С помощью винта 45 производится настройка положения электродвигателя 15 для обеспечения натяжения гибкой передачи, с помощью винта-толкателя 48 - настройка исходного положения шпинделя 8 фрезы, с помощью винта 44 - настройка исходного положения пилы 14, с помощью винтов 42, 43 - настройка исходного положения пил 20, 21.

Винтами 66 производится натяжение ленты конвейера 12.

Набор пакета заготовок 6 производится на загрузочном столе (не изображен), с которого при включении электродвигателя 36 пакет подается конвейером 12 на стол 5 каретки 4, где базируется по переднему торцу до упора.

После установки на столе 5 каретки 4 пакета заготовок 6 электродвигатель 36 и конвейер 12 выключаются, а после выдержки времени включаются электродвигатели 13, 15, 21, 22 и подается сжатый воздух через блок 41 подготовки воздуха. Включение электродвигателей 13, 15, 21, 22 возможно только при наличии давления в пневмосети не менее 4,5 кгс/см2 и при установке ограждения фрезы, в противном случае соответствующий конечный выключатель блокирует включение станка в работу.

По команде на прижим стопы заготовок 6 включается электромагнит 53 распределителя 33. Сжатый воздух от блока 41 подготовки воздуха через каналы распределителя 33 и обратные клапаны 61 поступает в поршневые полости пневмоцилиндров 24, 25. Вытесняемый сжатый воздух из штоковых полостей пневмоцилиндров 24, 25 через дроссели 60 и каналы распределителя 33 поступает в атмосферу. С учетом разных геометрических параметров пневмоцилиндров 24, 25 происходит прижим заготовок 6 по ширине и затем по высоте. Прижим завершается после срабатывания реле 47 давления, без чего невозможно продолжение цикла работы станка.

После этого включается электродвигатель 18, приводящий во вращение шестерню 37 по рейке 38, и каретка 4 совершает первый проход вдоль станины 1. Во время прохода осуществляется обработка первого торца заготовок 6 подрезными пилами 20, 21, торцевой пилой 14 и нарезание зубчатых шипов фрезерным суппортом 8. В конце прохода при срабатывании конечного выключателя крайнего положения каретки 4 электродвигатель 18 выключается и дается команда на срабатывание электромагнита 52 распределителя 33.

Сжатый воздух от блока 41 подготовки воздуха через каналы распределителя 33 и обратные клапаны 61 поступает в штоковые полости пневмоцилиндров 24, 25. Вытесняемый сжатый воздух из поршневых полостей пневмоцилиндров 24, 25 через дроссели 60 и каналы распределителя 33 поступает в атмосферу. Происходит резкий разжим заготовок 6. Исходное положение пневмоцилиндров 24, 25, контролируемое соответствующими конечными выключателями, является необходимым условием включения в работу пневмоцилиндра 28 толкателя.

После этого подается команда на электромагнит 49 распределителя 31. Сжатый воздух от блока 41 подготовки воздуха через каналы распределителя 31 и обратный клапан 61 поступает в поршневую полость пневмоцилиндра 28. Вытесняемый сжатый воздух из штоковой полости пневмоцилиндра 28 через дроссель 60 и каналы распределителя 31 поступает в атмосферу. Происходит перемещение штока пневмоцилиндра 28 на полный ход и отталкивание заготовок 6 от их первоначального положения на столе 5 каретки 4.

Далее электромагнит 49 распределителя 31 отключается и последний возвращается в исходное положение. Сжатый воздух от блока 41 подготовки воздуха через каналы распределителя 31 и обратный клапан 61 поступает в штоковую полость пневмоцилиндра 28. Вытесняемый сжатый воздух из поршневой полости пневмоцилиндра 28 через дроссель 60 и каналы распределителя 31 поступает в атмосферу.

После этого подается повторная команда на электромагнит 53 распределителя 33 и повторный прижим заготовок 6, как описано выше.

Электродвигатель 18 включается и каретка 4 с заготовками 6 возвращается в исходное положение до срабатывания соответствующего конечного выключателя.

Подается команда на электромагнит 52 распределителя 33 и осуществляется разжим заготовок 6, как описано выше. Пакет заготовок 6 разворачивается на 180o и базируется по другому торцу до упора.

Производится прижим заготовок 6 пневмоцилиндрами 24, 25, как описано выше.

При этом подается команда на включение электромагнитов 51 и 54 распределителей 32, 34.

Сжатый воздух от блока 41 подготовки воздуха через каналы распределителей 32, 34 и обратные клапаны 61 поступает в поршневые полости пневмоцилиндров 26, 27. Вытесняемый сжатый воздух из штоковых полостей пневмоцилиндров 26, 27 через дроссели 60 и каналы распределителей 32, 34 поступает в атмосферу. Происходит перемещение штоков пневмоцилиндров 26, 27 и, соответственно, подъем фрезерного шпинделя 8 на полшага шипового соединения и подвод клеенамазывающих вальцов 10 в рабочую зону.

После этого вновь включается электродвигатель 18, приводящий во вращение шестерню 37 по рейке 38, и каретка 4 совершает второй проход вдоль станины 1. Во время прохода осуществляется обработка другого торца заготовок 6 подрезными пилами 20, 21, торцевой пилой 14 и нарезание зубчатых шипов фрезерным суппортом 8. В конце прохода производится нанесение клея вальцами 10 механизма 9 на нарезанные зубчатые шипы по обоим обработанным торцам.

При срабатывании конечного выключателя крайнего положения каретки 4 электродвигатели 13, 15, 21, 22, 18 выключаются и дается команда на срабатывание электромагнита 52 распределителя 33.

Сжатый воздух от блока 41 подготовки воздуха через каналы распределителя 33 и обратные клапаны 61 поступает в штоковые полости пневмоцилиндров 24, 25. Вытесняемый сжатый воздух из поршневых полостей пневмоцилиндров 24, 25 через дроссели 60 и каналы распределителя 33 поступает в атмосферу. Происходит разжим заготовок 6 и их перемещение конвейером 12 на разгрузочный стол.

После этого вновь включается электродвигатель 18 и каретка 4 совершает обратный проход вдоль станины 1 без заготовок в исходное положение. Подается команда на отключение электромагнитов 51, 54 распределителей 32, 34.

Сжатый воздух от блока 41 подготовки воздуха через каналы распределителей 32, 34 и обратные клапаны 61 поступает в штоковые полости пневмоцилиндров 26, 27. Вытесняемый сжатый воздух из поршневых полостей пневмоцилиндров 26, 27 через дроссели 60 и каналы распределителей 32, 34 поступает в атмосферу. Происходит перемещение штоков пневмоцилиндров 26, 27 с фрезерным суппортом 8 и механизмом нанесения клея 9 в исходное положение.

После набора нового пакета заготовок 6 цикл работы станка повторяется.

В результате изобретения создан эффективный шипорезный станок, а также расширен арсенал шипорезных станков.

При этом повышены производительность и качество продукции, расширены функциональные возможности, снижена энергоемкость, сокращены габариты и масса, упрощено обслуживание.

Кроме того, расширены функциональные возможности станка для обеспечения наиболее востребованных типоразмеров изделий с длиной 250÷1000 мм, шириной 40÷160 мм, толщиной 20÷70 мм, с параметрами зубчатых шипов 10•3,8•0,6 мм.

Одновременно достигнуто оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижены металло- и энергоемкость с одновременным повышением долговечности, точности и надежности, облегчен доступ к рабочим зонам, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены безопасность и степень автоматизации обслуживания, повышена производительность до 7,4 м3/смену изделий при размерах заготовки 50•100•400 мм и до 12,0 м3/смену изделий при размерах заготовки 70•140•500 мм.

Испытания экспериментального образца модели ШПС-316, изготовленного ОАО "ВНИИДМАШ", подтверждают получение указанного технического результата.

Источники информации

1. SU 1411139, 1988.

2. SU 1585157, 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ ПОПЕРЕК ВОЛОКОН В ДВУХ И БОЛЕЕ ПЛОСКОСТЯХ РАЗЛИЧНЫХ ФОРМ ПОПЕРЕЧНЫХ СЕЧЕНИЙ | 2012 |

|

RU2516781C1 |

| Пильно-обрабатывающее устройство для обработки пластикового профиля | 2019 |

|

RU2710702C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Комбинированный деревообрабатывающий станок | 2024 |

|

RU2830037C1 |

| Шипорезный двухсторонний станок | 1981 |

|

SU933459A1 |

| Линия склеивания пиломатериалов по длине | 1986 |

|

SU1318405A1 |

| Автоматический центр распила | 2017 |

|

RU2668314C1 |

| ШИПОРЕЗНЫЙ СТАНОК ДЛЯ ЯЩИЧНЫХ ПРЯМЫХ ШИПОВ | 2014 |

|

RU2554441C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПАРКЕТНОЙ ПЛАНКИ | 1992 |

|

RU2015884C1 |

Изобретение используется в деревообрабатывающей промышленности, в частности в оборудовании для подготовки пиломатериалов к склеиванию по длине. Станок шипорезный содержит станину с установленной на направляющих кареткой, стол для заготовок, размещенные вдоль станины суппорт пильный торцовочный и суппорт фрезерный, механизм нанесения клея и толкатель заготовок, а также конвейер, электродвигатель пилы суппорта торцовочного, электродвигатель фрезерного шпинделя, электродвигатель механизма нанесения клея, электродвигатель каретки, конечные выключатели. Станок снабжен суппортом подрезным, имеющим две пилы с электродвигателями, размещенные перед суппортом пильным торцовочным, и выполнен с двумя пневмоцилиндрами прижима и тремя пневмоцилиндрами перемещения. Пневмоцилиндры прижима размещены на каретке, пневмоцилиндры перемещения установлены с возможностью вертикального перемещения фрезы, горизонтального перемещения механизма нанесения клея и толкателя заготовок. Станок позволяет повысить производительность и качество продукции, снизить энергоемкость, сократить габариты и массу, упростить обслуживание. 9 з.п. ф-лы, 6 ил.

| Установка для нарезания шипов на пакете пиломатериалов | 1988 |

|

SU1585157A1 |

| RU 20007293 C1, 15.02.1994 | |||

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| DE 3147422 A1, 09.06.1993. | |||

Авторы

Даты

2004-01-20—Публикация

2002-09-11—Подача