Изобретение относится к измерительной технике, предназначено для определения гранулометрического состава и влажности сыпучих материалов и может быть использовано в строительстве и других отраслях промышленности.

Целью1 изобретения является повышение точности измерения за счет увеличения эффективности просушки анализируемого материала в автоматическом режиме.

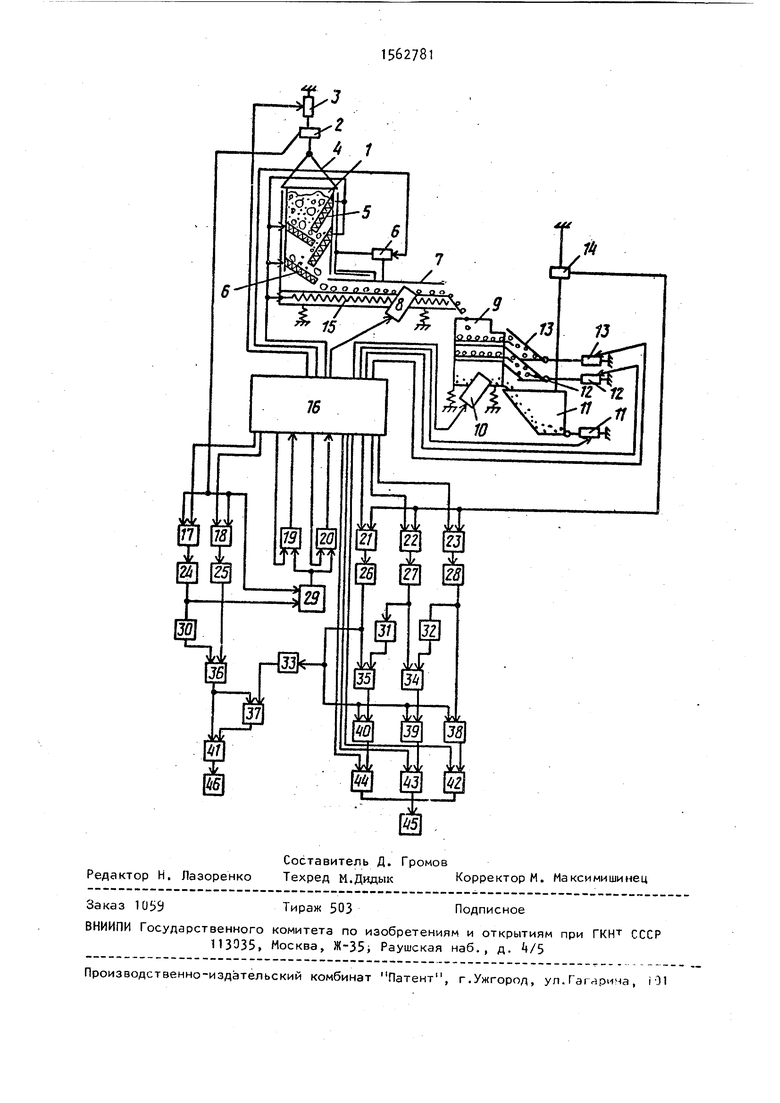

На чертеже приведена функциональная схема гранулометра.

Гранулометр содержит весоизмерительный бункер-питатель 1, второй весоизмерительный датчик 2, пневмоцилиндр 3, гибкий трос Ц, четыре наклонных площадки с нагревательными элементами 5, защелку 6, сушку 7, вибратор 8 сушки, грохот 9, вибратор 10 грохота, весоизмерительный бункер 11 с затвором, первый промежуточный бункер 12 с затвором, второй промежуточный бункер 13 с затвором, первый весоизмерительный датчик 1А, нагревательный элемент 15 дна сушки, блок

N9

00

16 управления, электронные ключи 17- 23, блоки 24-28 памяти, блок 29 сравнения, инверторы 30-33, сумматоры , блоки деления, электронные ключи k2-kk, первый и второй А6 регистрирующие приборы.

Гранулометр работает следующим образом.

Весоизмерительный бункер-питатель

1в исходном положении подвешен с помощью гибких тросов k на весоизмерительном датчике 2. По команде с блока 16 управления через ключ 17 сигнал с весоизмерительного датчика

2в виде напряжения, пропорционального начальной массе (М0) весоизмерительного бункера-питателя 1, поступает в блок 2k памяти и запоминается там. После наполнения весоизмерительного бункера-питателя 1 исследуемым материалом по команде с блока 16 управления через ключ 18 сигнал с весоизмерительного датчика 2, пропорциональный суммарной массе (2L.M) весоизмерительного бункера-питателя 1 исследуемого материала, поступает в блок 25 памяти и запоминается там.

На УХОД сумматора 36 поступают сигналы с блока 2k памяти: через инвертор 30 - сигнал (-М0), а с блока памяти 25 сигнал (2IM). На выходе сумматора 36 (ZM - М0 ZM )S т.е. сигнал, пропорциональный начальной массе пробы исследуемого материала. На первый вход блока 29 сравнения поступает сигнал с весоизмерительного датчика 2, пропорциональный суммарной массе () весоизмерительного бункера-питателя 1 и исследуемого материала, находящегося в данный момент времени (ц) в весоизмерительном бункере-питателе 1. Причем в начальный момент времени (t0) сигнал ( LM). На второй вход блока 29 сравне ния поступает сигнал (М&) с блока 2k памяти. Если в весоизмерительном бункере-питателе 1 в данный момент времени (где Т - время опорожнения весоизмерительного бункера-питателя 1) находится какое-то количество исследуемого материала, то на выходе блока сравнения формируется сигнал больше нуля. Этот сигнал по команде с блока 16 управления проходит через хлюч 19 и дает команду разрешения на выполнение первой программы блоком 16 управления. По этой программе блок 16 управления посылает ко-1

манду на пневмоцилиндр 3, после срабатывания которого весоизмерительный бункер-питатель 1 опускается в сушку 7, тем самым разгружая весоизмерительный датчик 2. Затем по команде с блока 16 управления срабатывает защелка 6, закрепляя весоизмерительный бункер-питатель 1 в сушке 7. Далее

по команде с блока 16 управления одновременно включаются вибраторы 8 и 10. Влажный материал под действием вибрации, пересыпаясь гю наклонным поверхностям с нагревательными злементами 5, расположенными в весоизмерительном бункере-питателе 1, проходит предварительное высушивание, а затем попадает на дно сушки, нагреваемое элементом 15« Здесь материал транс0 портируется с помощью вибратора 8 к выходному отверстию сушки 7. В процессе движения с вибрацией исследуемый материал высушивается. Высушенный материал поступает в грохот 9 с дву5 мя ситами. Грохот 9, приводясь в движение вибратором 10, рассеивает высушенный материал на три фракции - крупную, среднюю, мелкую. Последняя (мелкая) фракция сразу поступает в весоизмерительный бункер 11 с затвором. Средняя фракция поступает в промежуточный бункер 12 с затвором, а крупная фракция - в промежуточный бункер 13 с затвором. После вибрирования материала по команде с блока 16 управления происходит выключение вибраторов 8 и 10. Прекращается транспортировка материала в сушке 7 и рассеяние материала в грохоте 9. Затем по команде с блока 16 управления срабатывает защелка 6, освобождая весоизмерительный бункер-питатель 1 в сушке 7. После этого по команде с блока 16 управления срабатывает пневмоцилиндр 3, переводя весоизмерительный бункер-питатель 1 в взвешенное положение на весоизмерительном датчике 2. Последней командой программы 1 является ее сброс в исходное состояние. Если на выходе блока 29 сравнения продолжает находиться сигнал больше нуля, что означает наличие материала в весоизмерительном бункере-питателе 1, то на блок 16 управления через ключ 19 проходит команда на повторное выпол5 нение первой программы. Если же на

выходе блока 29 сравнения пбсле очеi

редного цикла выполнения первой программы формируется сигнал меньше или

0

5

0

5

0

равный нулю, что означает опорожнение весоизмерительного бункера-питателя 1, то этот сигнал по команде с блока 16 управления проходя через ключ 20, дает команду разрешения на выполнение второй программы блоком 16 управления.

По этой программе блок 16 управления подает сигнал на одновременное включение вибраторов 8 и 10. Под действием вибрации происходит транспортировка оставшегося материала в грохот 9, где он рассеивается на три фракции: крупную, среднюю и мелкую. После двухминутной работы вибраторов 8 и 10 по команде с блока 16 управления происходит их выключение. Проба исследуемого материала высушена, полностью просеяна и находится в соответствующих бункерах: мелкая фракция массой mj в весоизмерительном бункере 1 1 с затвором, средняя фракция массой т в промежуточном бункере 12 с затвором, а крупная фракция массой mj,. в промежуточном бункере 13 с затвором. Весоизмерительный бункер 11 подвешен на весоизмерительном датчике 1. По сигналу с блока 16 управления через ключ 23 сигнал с весоизмерительного датчика 14 в виде напряжения, пропорционального массе пц, проходит в блок 28 памяти и запоминается там. Затем блок 16 управления посылает сигнал на открывание затвора первого промежуточного бункера 12 и в весоизмерительный бункер 11 в добавление к mi попадает средняя1 фракция

т

2

т.е. в бункере 11 собрана масса

(т , + тг). Далее по сигналу с блока 16 управления через ключ 22 с весоизмерительного датчика 14 сигнал, пропорциональный (т + т2), проходит в блок 2 памяти и запоминается там. Затем блок 16 управления посылает сигнал на открывание затвора второго промежуточного бункера 13 и в весоизмерительный бункер 11 в добавление к т) попадает крупная фракция

(m 4 +

т.е. в бункере 11 собрана масса + т г + - суммарная масса

т, т .

высушенного исследуемого материала. Этот сигнал по команде с блока 16 управления проходит через ключ 21 и запоминается в блоке 26 памяти. Для определения гранулометрического состава исследуемого материала необходимо выделить сигналы т и пц. Это осуществляется следующим образом. С блока 28 через инвертор 32 сигнал (-т() поступает на сумматор 34, куда также с блока 27 памяти поступает сигнал (т, + ту) , значит на выходе сумматоре, 34 сигнал (т , + т - т т4) . На сумматор 35 поступает с блока 27 памяти через инвертор 31 сигнал (-т, - т) , а с блока 2б памяти - сигнал

+ тэ), таким образом, ка

(т ,

+ т,

5

0

5

0

5

0

5

(т , +

выходе сумматора 35 сигнал + m 5 m т-2 nij). С блоков 28, 34 и 35 сигналы т,, т2, т3 поступают соответственно на блоки 38-40 деления, на вторые выходы которых с блока 26 памяти поступает сигнал (Z.m). С выходов этих блоков деления последовательно через ключи 42-44, включаемые блоком 16 управления, сигналы, пропорциональные процентному содержанию каждой фракции, поступают на вход первого регистрирующего прибора 45. Определение влажности исследуемого материала происходит следующим образом. На вход сумматора 37 поступают сигналы: с выхода блока 36 суммирования сигналам , пропорциональный массе исследуемого материала, с блока 26 памяти через инвертор 33 сигнал (-21 т), пропорциональный суммарной (массе всех фракций высушенного и про- сеянного исследуемого материала, таким образом, на выходе сумматора 37 сигнал (5LM -21т) , пропорциональный исходному количеству влаги в исследуемом материале. С сумматора 37 сигнал (21м - 2.т) поступает на первый вход блока 41 деления, на второй вход которого с выхода сумматора 36 поступает сигнал (Z-M ) . Далее с выхода блока 41 деления сигнал (W), пропорциональный влажности исследуемого материала, поступает на второй регистрирующий прибор 46,

Формула изобретения

1. Автоматический гранулометр сыпучих материалов, содержащий весоиз- мерительный бункер с затвором, сушку, снабженную вибратором, грохот и вибратор грохота, первый весоизмерительный датчик, соединенный с весоизмерительным бункером, первый и второй промежуточные бункеры с затворами, первый и второй регистрирующие приборы и блок управления, причем управляющие входы затворов измерительного бункера, первого и второго промежуточных

бункеров, а также вибраторов грохота и сушки подключены к соответствующим управляющим выходам блока управления, отличающийся тем, что, с целью повышения точности измерения за счет увеличения эффективности просушки анализируемого материала в автоматическом режиме, гранулометр дополнительно содержит пневмоцилиндр, вто-j рой измерительный датчик, весоизмерительный бункер-питатель, снабженный нагревательными элементами, установленными под углом к направлению движения материала, и выполненный с воз-i можностыо подключения к сушке с помощью защелки, а также нагревательный элемент дна сушки, причем пневмоци-i линДр соединен через второй весоизмерительный датчик с весоизмеритель- 2 ным бункером-питателем, а управляющие входы пневмоцилиндра, защелка и всех нагревательных элементов подключены к соответствующим управляющим выходам блока управления,2

2. Гранулометр по п. 1, о т л и- чающий.ся тем, что устройство дополнительно содержит первый - десятый ключи, первый - пятый блоки памяти, первый - четвертый инверторы, пер-з вый - четвертый сумматоры, первый - четвертый блоки деления, а также блок сравнения, причем выход второго весоизмерительного датчика подключен к

входам первого и второго ключей и первому входу блока сравнения, выход которого соединен рс входами третьего И четвертого ключей, входы пятого - седьмого ключей подключены к выходу Первого весоизмерительного датчика, выходы первого, второго, пятого, шестого и седьмого ключей соединены соs 0 5

о

5

0

ответственно с входами первого - пятого блоков памяти, выходы первого блока памяти подключены к второму входу блока сравнения и через первый инвертор к первому входу третьего сум матора, второй вход которого соединен с выходом второго блока памяти, выход третьего блока памяти подключен к первым входам первого, второго и третьего блоков деления, первому входу второго сумматора и через четвертый инвертор к первому входу четвертого сумматора, выход третьего сумматора соединен с вторым входом четвертого сумматора и первым входом четвертого блока деления, второй вход которого подключен к зыходу четвертого сумма™ тора, а выход - к первому регистрирующему прибору, выход четвертого блока памяти соединен с первым входом первого сумматора и через второй инвертор с вторым входом второго сумматора, выход пятого блока памяти подключен к второму входу первого блока деления и через третий инвертор к второму входу первого сумматора, выходы первого и второго сумматоров соединены соответственно с вторыми входами второго и третьего блоков деления, выходы первого, второго и третьего блоков деления подключены соответственно к входам восьмого - десятого ключей, выходы которых объединены и соединены с первым регистрирующим лрибором, при этом управляющие входы всех ключей соединены с соответствующими управляющими выходами блока управления, а выходы третьего и четвертого ключей подключены соответственно к первому и второму управляющим входам блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулометр сыпучих материалов | 1986 |

|

SU1420475A1 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Цифровое устройство управление весовым дозированием | 1980 |

|

SU866418A1 |

| Автоматический гранулометр сыпучих материалов | 1986 |

|

SU1383154A1 |

| Устройство для контроля гранулометрического состава материала | 1984 |

|

SU1203404A1 |

| Весовой дозатор непрерывного действия | 1986 |

|

SU1339410A2 |

| Весовой порционный дозатор | 1987 |

|

SU1432339A1 |

| УСТРОЙСТВО ДЛЯ ВЕСОВОГО ДОЗИРОВАНИЯ ВЕЩЕСТВ, ПОДЛЕЖАЩИХ СМЕШИВАНИЮ | 1986 |

|

SU1387608A1 |

| Весовой дозатор непрерывного действия | 1985 |

|

SU1265486A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

Изобретение относится к измерительной технике, предназначено для определения гранулометрического состава и влажности сыпучих материалов и может быть использовано в строительстве и других отраслях промышленности. Цель изобретения - повышение точности измерения путем повышения эффективности просушки анализируемого материала в автоматическом режиме. Устройство содержит весоизмерительный бункер-питатель, второй весоизмерительный датчик, пневмоцилиндр, гибкий трос, четыре наклонные площадки с нагревательными элементами, установленные в бункере-питателе, защелку, сушку, вибратор сушки, грохот, вибратор грохота, весоизмерительный бункер с затвором, первый и второй промежуточные бункеры с затворами, первый весоизмерительный датчик, нагревательный элемент дна сушки, блок управления, электронные ключи, блоки памяти, блок сравнения, инверторы, сумматоры, блоки деления, электронные ключи, первый и второй регистрирующие приборы. Повышение точности измерения достигается за счет дополнительного использования нагревательных элементов при соответствующем алгоритме работы устройства. 1 ил.

| Устройство для экспресс-контроля фракционного состава и удельной поверхности сыпучих строительных материалов | 1982 |

|

SU1075123A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( АВТОМАТИЧЕСКИЙ ГРАНУЛОМЕТР СЫПУЧИХ МАТЕРИАЛОВ | |||

Авторы

Даты

1990-05-07—Публикация

1988-03-22—Подача