Изобретение относится к изготовлению волочильного инструмента.

Целью изобретения является повышение долговечности.

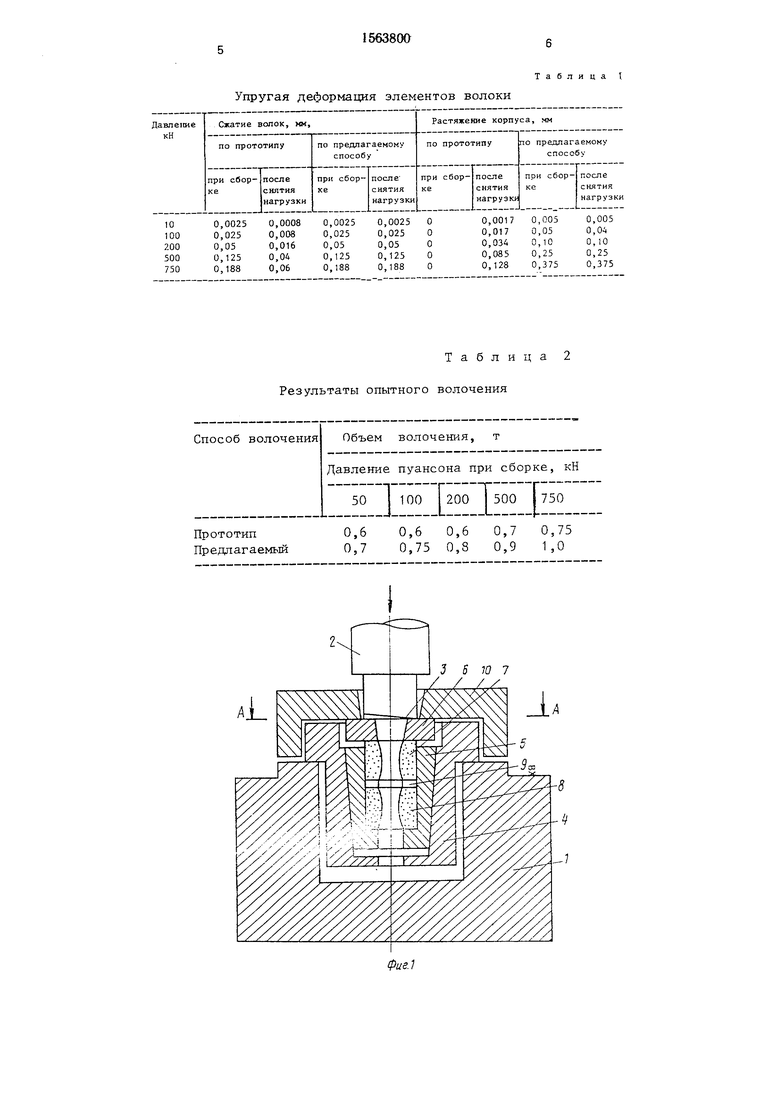

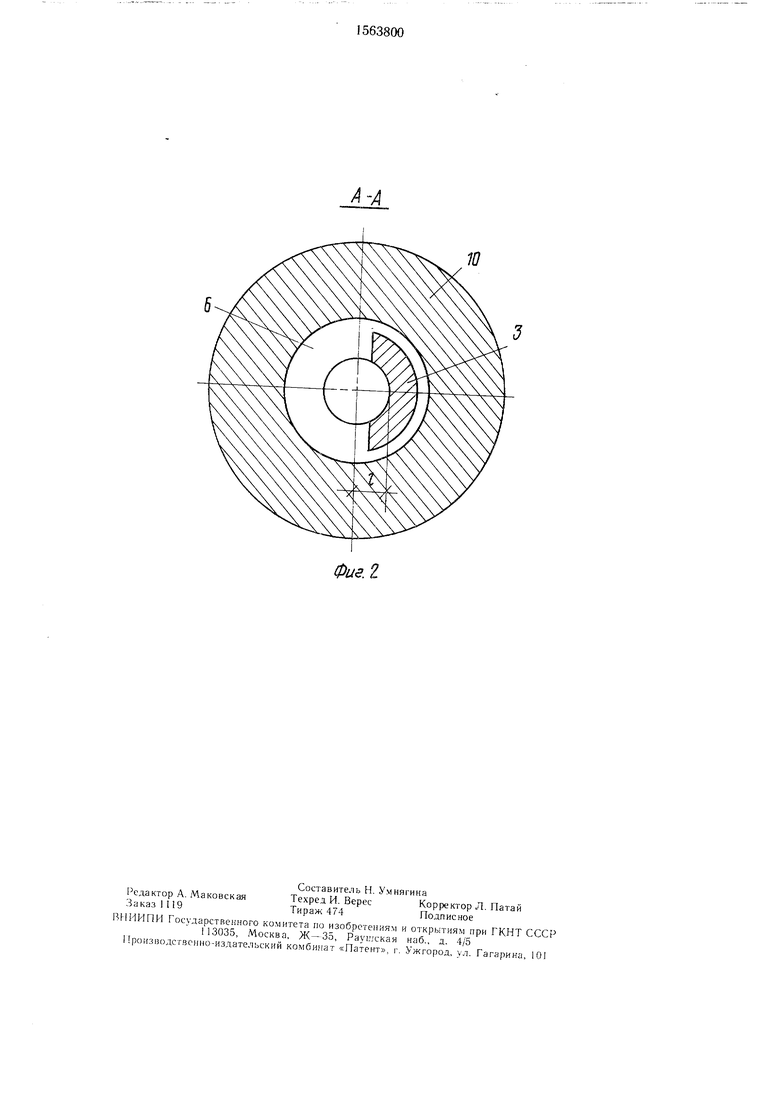

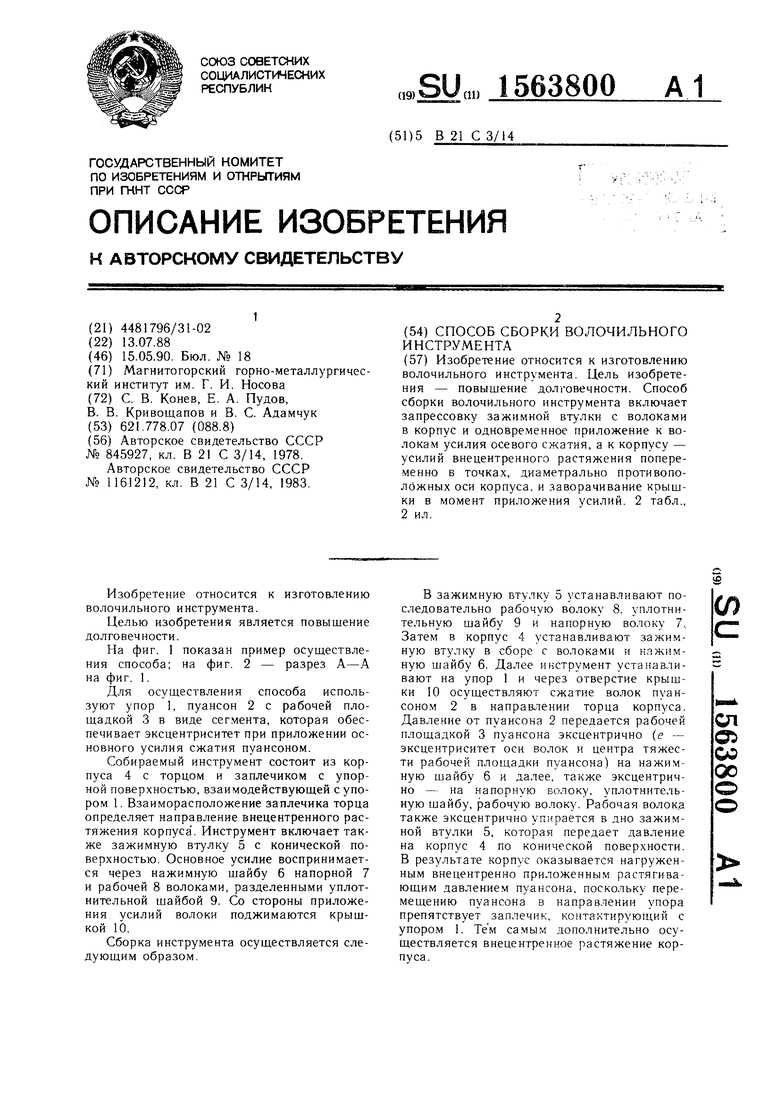

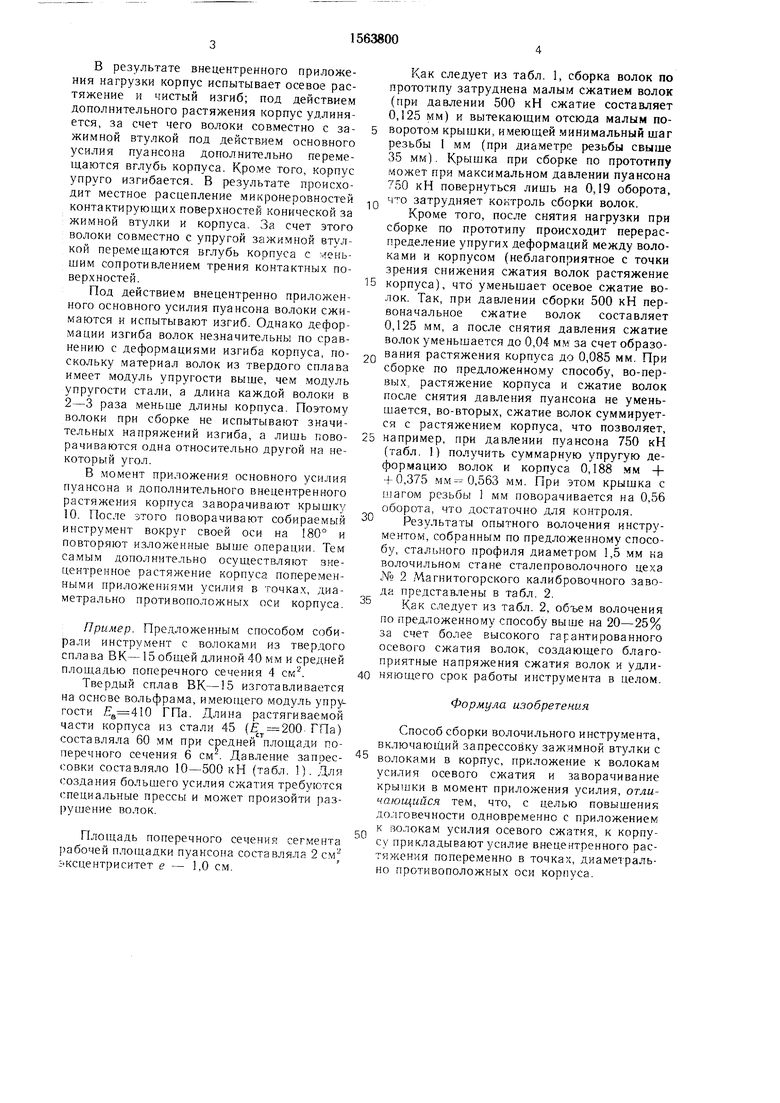

На фиг. 1 показан пример осуществления способа; на фиг. 2 - разрез А-А на фиг. 1.

Для осуществления способа используют упор 1, пуансон 2 с рабочей площадкой 3 в виде сегмента, которая обеспечивает эксцентриситет при приложении основного усилия сжатия пуансоном.

Собираемый инструмент состоит из корпуса 4 с торцом и заплечиком с упорной поверхностью, взаимодействующей с упором 1. Взаиморасположение заплечика торца определяет направление внецентренного растяжения корпуса . Инструмент включает также зажимную втулку 5 с конической поверхностью. Основное усилие воспринимается через нажимную шайбу 6 напорной 7 и рабочей 8 волоками, разделенными уплот- нительной шайбой 9. Со стороны приложения усилий волоки поджимаются крышкой 10.

Сборка инструмента осуществляется следующим образом.

В зажимную втулку 5 устанавливают последовательно рабочую волоку 8, уплотни- тельную шайбу 9 и напорную волоку 7, Затем в корпус 4 устанавливают зажимную втулку в сборе с волоками и нажимную шайбу 6. Далее инструмент устанавливают на упор 1 и через отверстие крышки 10 осуществляют сжатие волок пуансоном 2 в направлении торца корпуса. Давление от пуансона 2 передается рабочей площадкой 3 пуансона эксцентрично (в - эксцентриситет оси волок и центра тяжести рабочей площадки пуансона) на нажимную шайбу 6 и далее, также эксцентрично - на напорную волоку, уплотнитель- ную шайбу, рабочую волоку Рабочая волока также эксцентрично упирается в дно зажимной втулки 5, которая передает давление на корпус 4 по конической поверхности. В результате корпус оказывается нагруженным внецентренно приложенным растягивающим давлением пуансона, поскольку перемещению пуансона в направлении упора препятствует заплечик, контактирующий с упором 1. Тем самым дополнительно осуществляется внецентренное растяжение корпуса.

(Л

СП

о

СО

00

В результате внецентренного приложения нагрузки корпус испытывает осевое растяжение и чистый изгиб; под действием дополнительного растяжения корпус удлиняется, за счет чего волоки совместно с зажимной втулкой под действием основного усилия пуансона дополнительно перемещаются вглубь корпуса. Кроме того, корпус упруго изгибается. В результате происходит местное расцепление микронеровностей контактирующих поверхностей конической за жимной втулки и корпуса. За счет этого волоки совместно с упругой зажимной втулкой перемещаются вглубь корпуса с меньшим сопротивлением трения контактных поверхностей.

Под действием внецентренно приложенного основного усилия пуансона волоки сжимаются и испытывают изгиб. Однако деформации изгиба волок незначительны по сравнению с деформациями изгиба корпуса, поскольку материал волок из твердого сплава имеет модуль упругости выше, чем модуль упругости стали, а длина каждой волоки в 2-3 раза меньше длины корпуса. Поэтому волоки при сборке не испытывают значительных напряжений изгиба, а лишь поворачиваются одна относительно другой на некоторый угол.

В момент приложения основного усилия пуансона и дополнительного внецентренного растяжения корпуса заворачивают крышку 10. После этого поворачивают собираемый инструмент вокруг своей оси на 180° и повторяют изложенные выше операции. Тем самым дополнительно осуществляют вне- центренное растяжение корпуса попеременными приложениями усилия в точках, диаметрально противоположных оси корпуса.

Пример. Предложенным способом собирали инструмент с волоками из твердого сплава ВК-15 общей длиной 40 мм и средней площадью поперечного сечения 4 см2.

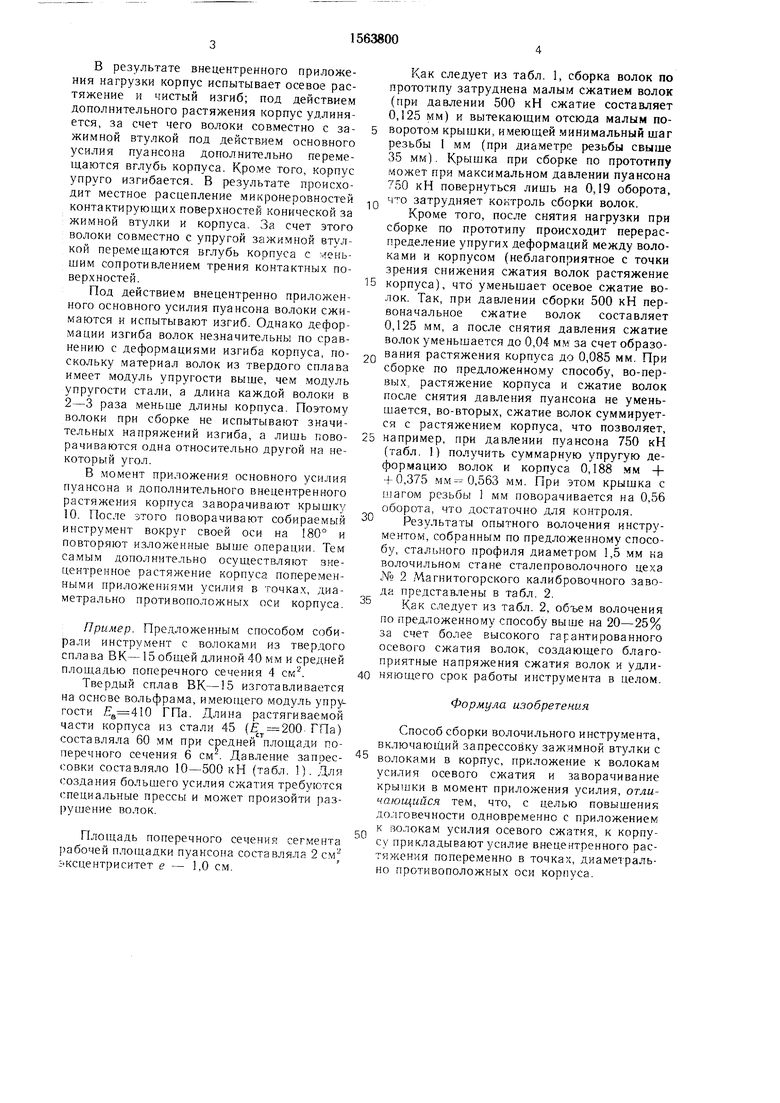

Твердый сплав ВК-15 изготавливается на основе вольфрама, имеющего модуль упругости ГПа. Длина растягиваемой части корпуса из стали 45 (Јт 200 ГПа) составляла 60 мм при средней площади поперечного сечения 6 см . Давление запрессовки составляло 10-500 кН (табл. 1). Для создания большего усилия сжатия требуются специальные прессы и может произойти разрушение волок.

Площадь поперечного сечения сегмента рабочей площадки пуансона составляла 2см2 эксцентриситет е - 1,0 см.

Как следует из табл. 1, сборка волок по прототипу затруднена малым сжатием волок (при давлении 500 кН сжатие составляет 0,125 мм) и вытекающим отсюда малым поворотом крышки, имеющей минимальный шаг резьбы 1 мм (при диаметре резьбы свыше 35 мм). Крышка при сборке по прототипу может при максимальном давлении пуансона 750 кН повернуться лишь на 0,19 оборота,

„ что затрудняет контроль сборки волок.

Кроме того, после снятия нагрузки при сборке по прототипу происходит перераспределение упругих деформаций между волоками и корпусом (неблагоприятное с точки зрения снижения сжатия волок растяжение

корпуса), что уменьшает осевое сжатие волок. Так, при давлении сборки 500 кН первоначальное сжатие волок составляет 0,125 мм, а после снятия давления сжатие волок уменьшается до 0,04 мм за счет образоQ вания растяжения корпуса до 0,085 мм. При сборке по предложенному способу, во-первых, растяжение корпуса и сжатие волок после снятия давления пуансона не уменьшается, во-вторых, сжатие волок суммируется с растяжением корпуса, что позволяет,

5 например, при давлении пуансона 750 кН (табл. 1) получить суммарную упругую деформацию волок и корпуса 0,188 мм -4- + 0,375 мм 0,563 мм. При этом крышка с шагом резьбы 1 мм поворачивается на 0,56 оборота, что достаточно для контроля.

0 Результаты опытного волочения инструментом, собранным по предложенному способу, стального профиля диаметром 1,5 мм на волочильном стане сталепроволочного цеха № 2 Магнитогорского калибровочного завода представлены в табл. 2.

° Как следует из табл. 2, объем волочения по предложенному способу выше на 20-25% за счет более высокого гарантированного осевого сжатия волок, создающего благоприятные напряжения сжатия волок и удли0 няющего срок работы инструмента в целом.

Формула изобретения

5

Способ сборки волочильного инструмента, включающий запрессовку зажимной втулки с волоками в корпус, приложение к волокам усилия осевого сжатия и заворачивание крышки в момент приложения усилия, отличающийся тем, что, с целью повышения долговечности одновременно с приложением к волокам усилия осевого сжатия, к корпусу прикладывают усилие внецентренного растяжения попеременно в точках, диаметрально противоположных оси корпуса.

Упругая деформация элементов волоки

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки сборных волок | 1983 |

|

SU1161212A1 |

| Инструмент для волочения | 1991 |

|

SU1810153A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| Способ сборки волок | 1987 |

|

SU1416228A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2030234C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Волочильный инструмент | 1988 |

|

SU1526867A1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| Устройство для волочения проволоки преимущественно плакированной | 1989 |

|

SU1736655A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

Изобретение относится к изготовлению волочильного инструмента. Цель изобретения - повышение долговечности. Способ сборки волочильного инструмента включает запрессовку зажимной втулки с волоками в корпус и одновременное приложение к волокам усилия осевого сжатия, а к корпусу усилий внецентренного растяжения попеременно в точках, диаметрально противоположных оси корпуса, и заворачивание крышки в момент приложения усилий. 2 табл., 2 ил.

Таблица 2 Результаты опытного волочения

Способ волочения

Объем волочения, т

Давление пуансона при сборке, кН 50 100 200 500 1 750

Прототип0,6 0,6 0,6 0,7 0,75

Предлагаемый0,7 0,75 0,3 0,9 1,0

Aj

3 6 Ю 7 / / //

10

Физ.г

| Устройство для волочения с гидро-диНАМичЕСКОй пОдАчЕй СМАзКи | 1978 |

|

SU845927A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ сборки сборных волок | 1983 |

|

SU1161212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-15—Публикация

1988-07-13—Подача